Reduzca costos de operación en el maquinado con luces apagadas

Estrategias efectivas para gestionar costos fijos y variables en las herramientas y asegurar la eficiencia y rentabilidad del maquinado con luces apagadas.

Las herramientas combinadas contribuyen a un proceso más eficaz y predecible al consolidar múltiples cortes en una sola herramienta.

Todas las operaciones de manufactura tienen costos fijos y variables, y los costos fijos son generalmente los mayores de los dos. Los costos fijos incluyen los gastos generales, como los gastos de capital de los edificios, el equipo y los servicios públicos necesarios para utilizarlos y mantenerlos. Sin embargo, la mano de obra es el mayor componente de los costes fijos, y reducir la cantidad de ese gasto en el coste unitario de cada pieza es el objetivo de la manufactura sin luz.

Los costos variables, por otra parte, incluyen los de herramental y material. Los costos de material pueden gestionarse por medio de una elección acertada del tamaño y el tipo de materia prima, y mediante la reducción de la cantidad de desechos.

El herramental suele ser una de las áreas de menor costo de todas —típicamente alrededor del 3 % del costo total de la pieza—. Sin embargo, el herramental también puede ser el componente más dinámico del proceso, ya que puede reducir o aumentar el costo en otras áreas, que incluyen tanto el material como la mano de obra.

Por eso, el costo directo de la herramienta rara vez es tan importante como lo que la herramienta puede hacer. Si la reducción del costo directo de las herramientas de corte afecta negativamente al rendimiento del proceso, el aumento de los costos en otras áreas superará fácilmente el ahorro derivado del uso de herramientas menos costosas.

Por el contrario, un ahorro significativo en el costo global del mecanizado de cada pieza puede provenir de la elección de herramientas que ayuden a los talleres a realizar un mecanizado sin luz.

La importancia de la estabilidad en los procesos de manufactura

Para lograr una verdadera operación de manufactura sin supervisión, la clave es la estabilidad del proceso. Una operación estable producirá un número constante de piezas, ciclo tras ciclo. Si no se puede mantener un proceso estable, tratar de funcionar sin luz es inútil. Se necesitará un operario para supervisar el sistema y arreglar los problemas a medida que surjan, lo que aumentará los costos de mano de obra y de herramientas, y potencialmente también los costos de material y de mantenimiento a través de las piezas de desecho y los daños en la máquina.

Esta estabilidad no es solo el resultado de la elección del herramental, sino de que cada parte del sistema trabaje en conjunto. Los problemas en un área, como una fijación débil o un proveedor de refrigerante inconsistente, pueden exponerse como una rotura de la herramienta que es difícil de predecir o controlar.

Optimización de las condiciones de corte para una manufactura estable

Quizá el factor más importante para crear un proceso de mecanizado estable sea optimizar las condiciones de corte. Las herramientas de corte están diseñadas para funcionar en un rango específico de condiciones relativas a la carga en el filo cortante (resultante del avance) y la temperatura en el filo cortante (resultante de la velocidad).

Utilizar parámetros demasiado lentos o rápidos tiene efectos igualmente negativos en la estabilidad del proceso por su impacto en la vida de la herramienta, la evacuación de la viruta y la calidad de la pieza, así como por su contribución a la falla de la herramienta.

Así, los machos de roscar de alto rendimiento son herramientas que se utilizan con frecuencia a una velocidad mucho menor para la que fueron diseñadas, lo que a menudo provoca la rotura de la herramienta y, por tanto, la inestabilidad del sistema. Una variedad de machos de roscar, por ejemplo (el macho de roscar de metal duro Morex R de KOMET), tiene una velocidad superficial recomendada de hasta 80 metros superficiales por minuto en acero al carbono.

Este sistema modular de herramientas, Vabos de Komet, utiliza una herramienta de centro intercambiable con un portaherramientas con filos cortantes indexables.

Para un macho de roscar M10, eso supone una velocidad de roscado superior a 2,500 rpm. Suponiendo que la máquina pueda acelerar lo suficiente como para alcanzar esa velocidad antes de desacelerar hacia el fondo del agujero, cualquier aumento drástico de la velocidad más allá de este límite superaría la capacidad térmica del revestimiento y del sustrato de la herramienta, reduciría la vida útil de la herramienta y la calidad de la rosca, y contribuiría a una falla prematura.

También se recomienda una velocidad superficial mínima de 30 metros superficiales por minuto para esa misma aplicación, lo que supone una velocidad de roscado de 955 rpm.

De nuevo, si la velocidad se redujera drásticamente con respecto a esa cifra, es probable que la herramienta no generara suficiente calor para que el material formara la rosca de forma consistente, y esto daría lugar a un par de apriete excesivo, que acabaría por romper el macho de roscar.

Con las brocas, mientras tanto, los factores más importantes son la estabilidad en la entrada o salida del material, junto con la evacuación de la viruta dentro del corte. Casi cualquier diseño de punta de broca creará una viruta, pero si el diseño de la flauta no puede evacuar las virutas de la punta de broca de forma adecuada y constante, entonces las virutas se compactarán en las flautas y la broca se romperá debido a un pico de par.

El tamaño y la forma de la viruta vienen determinados por la geometría de la punta de la broca o del inserto y por la velocidad de avance. Una forma de flauta específica puede estar optimizada para manejar unas virutas concretas, pero a medida que la velocidad de avance aumenta o disminuye, también lo hacen el tamaño y la forma de las virutas y las necesidades de evacuación de las mismas.

Es importante, por tanto, utilizar la herramienta dentro de los límites de su velocidad de avance diseñada para garantizar la productividad sin que se produzcan fallas aleatorias en la herramienta.

Todos los diseños de herramientas de corte también deben ajustarse al portaherramientas y a sus límites. Una herramienta con una relación longitud-diámetro (L:D) larga, reaccionará de forma muy diferente a las altas cargas radiales que un portaherramientas corto y rígido. Las condiciones de corte estables cambian a medida que cambia la relación L:D.

Otros factores críticos son la excentricidad de la herramienta y la fuerza de sujeción. Una excentricidad de la herramienta demasiado elevada reducirá la estabilidad del sistema. Lo mismo ocurre con la fuerza de sujeción; si esta no es adecuada para las fuerzas generadas por la herramienta de corte, existe el riesgo de que la herramienta se desprenda.

Los sistemas de herramental de ajuste por contracción han crecido en popularidad porque tienen una gran capacidad de desviación, fuerza de sujeción y carga radial. Sin embargo, el ajuste por contracción no es el “todo” de los sistemas de sujeción de herramientas.

En particular, las aplicaciones que implican una relación L:D larga, un componente de pared delgada o una fijación débil son propensas a las vibraciones armónicas o a la vibración. En estos casos, los portaherramientas que tienen una propiedad o mecanismo de amortiguación suelen ser eficaces para superar este efecto de vibración.

Monitoreo dinámico y mejora continua en mecanizado sin luz

La siguiente fase del mecanizado sin luz consiste en mejorar un proceso estable para reducir aún más los costos por unidad. La principal forma de lograrlo con éxito es aumentar el rendimiento del producto mecanizando más piezas con mayor rapidez y sin fallos.

Aunque unas máquinas más rápidas que reduzcan el tiempo de no corte pueden reducir el tiempo de ciclo y aumentar el rendimiento, cambiar de máquina no suele ser factible. El siguiente paso, por tanto, es considerar diferentes herramientas que puedan conseguir y mantener parámetros de funcionamiento más rápidos.

La diferencia puede ser un diseño mejorado, un recubrimiento, un sustrato u otra característica de la herramienta de corte. O bien, puede tratarse de un concepto de herramienta totalmente diferente.

En concreto, una de las formas en que la elección de las herramientas de corte puede mejorar el costo total por unidad es el uso de herramientas especiales combinadas o híbridas.

Mediante el uso de herramientas combinadas, diseñadas a medida, es posible reducir el número total de herramientas necesarias para mecanizar un componente específico y disminuir también tanto el tiempo de cambio de herramienta como el tiempo de no corte en el ciclo durante el que se reposiciona la herramienta.

Una herramienta de este tipo podría ser una broca escalonada de carburo que crea un agujero, un avellanado y un chaflán, cuando antes esa operación requería tres herramientas estándar. Una herramienta de este tipo también podría ser una fresa de horquilla personalizada que mecaniza características en varios lados de una pieza a la vez, o una herramienta que puede producir un chaflán trasero por interpolación circular después de que otra parte de la herramienta se utilice para crear un orificio escalonado.

Algunos sistemas de herramientas modulares utilizan una herramienta de centro cambiable, como un “thriller” que puede taladrar, biselar y hacer un fresado de rosca, combinada con un portaherramientas que cuenta con una superficie de corte indexable o soldada que crea una característica de superficie puntual o de avellanado más grande que, de otro modo, no podría lograrse mediante un solo diseño de herramienta debido a las diferencias de diámetro.

Las herramientas combinadas y diseñadas a medida ofrecen una forma de incrementar simultáneamente el rendimiento y aumentar la estabilidad y la confianza en el sistema de mecanizado.

Una parte adicional de un sistema de manufactura sin luz exitoso y rentable es el monitoreo del proceso. Se producirán fallos aleatorios y no siempre serán detectados por los sistemas integrados en la máquina. Un macho de roscar roto que no se detecta, por ejemplo, puede hacer que salgan cientos o miles de piezas no conformes en un turno sin luz.

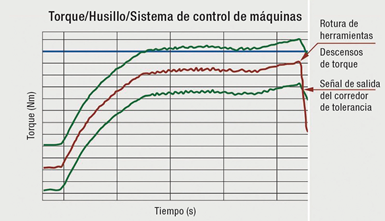

Aquí se observa el hardware de uno de estos sistemas. En caso de rotura de la herramienta, se sobrepasan los límites de tolerancia del sistema y se emite una señal de fallo.

Un sistema de monitoreo de procesos detecta fallos como este midiendo las fuerzas que se generan en la máquina al cortar y comparándolas con un estándar programado. Si las fuerzas se desvían de una media calculada en una cantidad determinada, el proceso puede programarse para que se detenga y envíe una notificación a una persona específica o llame a un utillaje de reserva para que sustituya el utillaje problemático y pueda continuar la producción. El sistema de monitoreo también responde a la ausencia de carga.

En el caso del macho de roscar roto, si el ciclo de roscado se ejecuta y el sistema de monitoreo no registra una carga en el husillo donde debería producirse dicha carga, de nuevo puede detener la máquina para que continúe y llamar a una herramienta de reserva.

De hecho, un sistema de monitoreo de herramientas como este facilita la inspección automática. El detalle de una pieza de fundición dura puede documentarse y seguirse en función de la carga de la herramienta cuando se corta, una consideración de garantía de calidad que necesitan muchos componentes críticos para el vuelo.

Los sistemas de monitoreo son, pues, la última pieza que puede liberar el potencial de los sistemas de manufactura sin luz.

Contenido relacionado

¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.

Leer MásMétodo para formar roscas internas en aluminio: Punch Tap

Descubra cómo el método innovador de Punch Tap, de Emuge, revoluciona el roscado en aluminio y aleaciones ligeras.

Leer MásHerramientas de corte y portaherramientas para mecanizado desatendido

Conozca las nuevas características que ayuda a mejorar la estabilidad de la herramienta de corte, estandarizar el rendimiento y prolongar la vida útil de la herramienta.

Leer MásGuía para elegir la calidad del carburo correcto

Conozca cómo seleccionar el grado de carburo adecuado para sus proyectos de mecanizado, teniendo en cuenta la dureza, la tenacidad y el tipo de recubrimiento.

Leer MásLea a continuación

Estandarización hace que el mecanizado desatendido sea predecible y confiable

Los parámetros estandarizados para combinaciones específicas de material y herramienta de corte le ayudan a este especialista en fresado duro a manejar una carga de trabajo de gran variedad con mínima mano de obra.

Leer MásLos efectos desatendidos de la automatización en un taller de mecanizado CNC

El mecanizado automatizado y la recolección de datos han ayudado a Custom Tool no solo a hacer crecer su negocio mediante más producción desatendida, sino también a establecer un pensamiento de mejora continua que le ha permitido ser más eficiente en numerosas áreas.

Leer MásMaquinado desatendido, ¿mito o realidad?

Es aconsejable tener tiempos de ciclo prudentes para garantizar la fiabilidad del mecanizado sin la supervisión de un operador. Lograr este nivel de fiabilidad implica reducir la velocidad para un maquinado estable.

Leer Más