Serie Mill-Turn de WFL: eficiencia en mecanizado completo

En el evento Technology Meeting, organizado por WFL y celebrado del 5 al 7 de marzo en Linz, Austria, se destacaron los avances tecnológicos de la empresa en mecanizado. Günther Mayr, director de tecnología de WFL, explicó que la serie Mill-Turn está transformando el mecanizado con su capacidad para llevar a cabo operaciones de gran envergadura y la integración de procesos como fresado, taladrado, medición y rectificado.

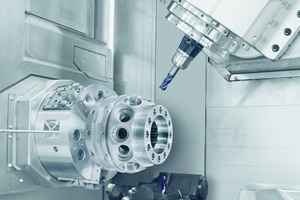

Las ventajas del cambio rápido y preciso de los dispositivos, incluidas las piezas de trabajo, se vieron en vivo en la MILLTURN M80 durante el evento. Cuando se utilizan mandriles de sujeción, se puede utilizar un robot para transferir las piezas de trabajo directamente al mandril o al contrahusillo, lo que permite el mecanizado completo de seis caras.

WFL Millturn Technologies, reconocida por su dedicación a la producción de centros de torno-fresado, ha logrado soluciones que simplifican la ejecución de operaciones de mecanizado complejas de manera unificada. Esta innovación resulta especialmente relevante en sectores con altas exigencias, como el aeroespacial, el energético, de transporte y médico, que precisan una reducción significativa de los tiempos de producción.

Durante el evento, que contó con una exposición superior a los 4,000 m², WFL presentó sus soluciones de automatización junto con las máquinas MILLTURN M20 a M150. Estas demostraciones incluyeron mecanizado en vivo de piezas con longitudes desde los 1,000 mm hasta los 6,500 mm, lo que resaltó las capacidades de la empresa.

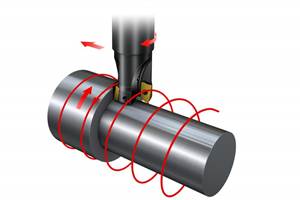

Günther Mayr, director de tecnología de WFL, explicó que la serie de máquinas Mill-Turn es un pilar fundamental para WFL, gracias a su capacidad para abordar operaciones de gran envergadura. La incorporación de procesos adicionales, como fresado de engranajes, taladrado profundo, medición en máquina, fabricación de cajas de cambios y mecanizado de estrías, demuestra la constante búsqueda de innovación de la empresa.

Mayr también destacó el reciente avance en la integración del rectificado posendurecimiento en una sola máquina, que marca un hito hacia el logro del mecanizado completo.

La importancia de la automatización de las máquinas-herramienta fue enfatizada por Mayr, quien la describió como la capacidad de transformar una pieza bruta en un producto finalizado en una sola etapa y en una sola máquina. La adopción temprana de tecnologías como la digitalización, la electromovilidad, la realidad virtual y el gemelo digital ha sido fundamental en el desarrollo de WFL. Mayr resaltó que esta proactividad llevó a la creación de un software propio para el mecanizado completo y la implementación de un gemelo digital hace más de dos décadas.

“Un cliente moderno, equipado con nuestras herramientas de monitoreo de condiciones, puede evitar errores e interrupciones en la máquina, ya que nuestra tecnología permite la realización de todos los programas de mecanizado en un ordenador o portátil. Esto facilita la ejecución del proceso completo de mecanizado con precisión al utilizar datos de corte y permitir la creación de un gemelo digital”, concluyó Mayr, quien destacó la capacidad de prevención de errores gracias a la tecnología de manufactura de WFL.

Mecanizado de piezas más largas

En el encuentro tecnológico, WFL mostró el innovador robot articulado en una célula robotizada, como uno de los tipos de automatización más flexibles para máquinas y procesos de producción. Independientemente del acceso limitado a la máquina, las secuencias de movimiento complejas, los tiempos de ciclo cortos u otras tareas adicionales (desbarbado, limpieza, orientación, torneado), el robot articulado siempre encuentra su trayectoria. Su movilidad lo convierte en un sistema de manipulación de aplicación universal para tareas de ensamblaje y mecanizado.

Un producto especialmente destacado fue el último miembro de la familia de WFL: la M20 MILLTURN. Con dos distancias entre ejes adicionales de dos y tres metros, en el futuro también estará disponible para piezas de eje más largas. El campo de aplicación de la M20 es muy amplio: abarca tareas de mecanizado exigentes y complejos de las industrias aeroespacial, automotriz, de ingeniería y del plástico. Su portaherramientas individual opcional con eje B para torneado en el sistema inferior es único en su familia.

Esto significa que la máquina dispone de dos ejes B y que el mecanizado puede realizarse en todas las posiciones angulares necesarias en ambos husillos al mismo tiempo. Al igual que en el sistema superior, el portaherramientas inferior se utiliza en el husillo principal y en el contrahusillo. Ambos ejes B también pueden girar durante una operación de mecanizado e interpolarse con otros ejes si es necesario. La máquina también maneja fácilmente la interpolación de 5 ejes.

Sistema automático de cambio rápido

QuickChange fue otra de las soluciones innovadoras que WFL presentó para el mecanizado horizontal completo de piezas de mandril que se basa en un sistema de sujeción de alta precisión y totalmente variable. En función de las necesidades, los dispositivos de sujeción, como pallets, chucks, mandriles de sujeción o, en caso necesario, arrastradores frontales, pueden cambiarse entre la máquina, la unidad de sujeción y los magazines temporales de forma totalmente automática.

Con esta solución, la sujeción y alineación de la pieza de trabajo en sistema de sujeción se realiza en una mesa de sujeción vertical externa o estación de preparación. Esta última está diseñada como un alojamiento cónico corto estable con alta repetibilidad y, por lo tanto, está equipada con la misma interfaz que el cabezal.

Los dispositivos de sujeción, incluida la pieza de trabajo, pueden cambiarse automáticamente. Alternativamente, cuando se utilizan mandriles de sujeción, se puede utilizar un robot para transferir las piezas de trabajo directamente al mandril o al contrahusillo. Esto permite el mecanizado completo de seis caras. Las ventajas del cambio rápido y preciso de los dispositivos, incluidas las piezas de trabajo, se vieron en vivo en la MILLTURN M80 durante el evento.

Contenido relacionado

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

Leer MásMecanizado multitarea para aeropartes en Toyo Matic Aerospace

Este fabricante brasileño de componentes aeroespaciales encontró una mejor alternativa para la manufactura al mecanizar las piezas en un solo setup.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásQué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más

.jpg;width=70;height=70;mode=crop)