Compartir

Lea a continuación

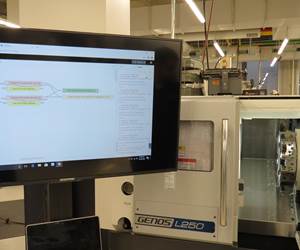

John Loscheider, programador de CMM en Ultra Machining Company, supervisa una CMM automática y robot multieje. Los datos de inspección de esta CMM se cargan en tiempo real en el taller, lo que permite a los operadores de la máquina ver si las piezas permanecen dentro de los requisitos de tolerancia. Fotos de Brent Donaldson, con capturas de pantalla proporcionadas por 1Factory.

Por razones prácticas los talleres metalmecánicos pueden evitar las piezas altamente complejas. Los implantes médicos pequeños y multifacéticos para la columna vertebral o los componentes de motores de reacción, como las boquillas de inyección de combustible, pueden presentar cientos de dimensiones por pieza, con requisitos de tolerancia que rutinariamente caen dentro de las dos diezmilésimas (0.0002) de pulgada. Incluso cuando están perfectamente mecanizadas, las piezas no valen nada sin la documentación requerida para cumplir con las normas médicas y aeroespaciales, como ISO 13485 o AS 9100.

Cuando las piezas complejas vienen con estrictos requisitos de inspección, el proceso de control de calidad comienza con tres preguntas principales:

- ¿Qué dimensiones de la pieza requieren inspección y en qué momento del proceso?

- ¿Qué equipo usar para verificar esas dimensiones?

- ¿Con qué frecuencia comprobar esas dimensiones?

Para los talleres de volumen medio a alto, la cantidad de datos necesarios para responder a estas preguntas puede llegar a ser tan abrumadora que los talleres recurren a múltiples plataformas de software con el propósito de realizar tareas individuales: un software para acotar, uno para inspecciones de primer artículo (FAI), otro para inspecciones en proceso, etc.

Teniendo en cuenta el gran volumen de datos, tratar de ajustar las diferentes plataformas de software para comunicarse de manera efectiva entre sí se convierte en una tarea casi imposible e ingrata. El tráfico de datos entre canales ralentiza la red. Los operadores que intentan ingresar datos de inspección son recibidos por ruedas giratorias de la muerte. Los guardianes del conocimiento tribal sobre cada sistema de software crecen menos en número. ¿Y frente a la capacitación de nuevos empleados en el sistema? Buena suerte.

UMC, que recientemente se expandió a más de 13,000 m2 de espacio en el taller, confía en su sistema de control de calidad, que ofrece disponibilidad en tiempo real de datos de medición e inspección.

Esta es exactamente la situación en la que se encontró un taller de alta precisión cerca de Minneapolis llamado Ultra Machining Company (UMC) hace solo dos años. El negocio se había acelerado, pero también lo había hecho la carga de gestionar estrictos estándares de control de calidad en piezas altamente complejas. Para 2019, UMC recopilaba un millón de puntos de datos de inspección de piezas por mes, y luego los segmentaba en cinco plataformas de gestión de calidad separadas.

Una de esas plataformas fue diseñada y construida por UMC en asocio con su proveedor, a la espera de eventualmente comercializar el software y venderlo a los clientes. Pero el software se volvió tan altamente personalizado para UMC que, ya sea relacionado con su personalización o no, el proveedor decidió abandonar la categoría de producto. El proveedor notificó a UMC que, después de un periodo de eliminación gradual de seis meses, ya no lo soportaría.

Sarah Sundine, directora de gestión de proyectos de UMC, recuerda el día en el que recibió la noticia, durante una crisis de producción cuando UMC procesaba activamente más de 1,000 piezas. “Pensábamos, oh Dios mío, si cierras nuestro software de calidad, no podremos ejecutarlo”, recuerda.

Como la mayoría de las estaciones de trabajo en el taller de UMC, la estación del operador Gerrit Fonkert cuenta con varias herramientas de medición y una computadora en donde procesa los datos de inspección de cada pieza en tiempo real con 1Factory.

Un mes de insomnio y trabajo sin descanso

La respuesta inmediata de Sundine y su equipo fue escribir una solicitud de cotización (RFQ) que incluía más de 150 requisitos técnicos, que UMC luego lanzó a las compañías de software de gestión de calidad de todo el mundo. Después de semanas de un proceso de investigación, UMC casi había firmado un contrato con otro proveedor de gestión de calidad cuando un colega de Sundine comenzó a investigar a uno de los licitadores menos conocidos en la RFQ. Esa investigación llevó a Nipun Girotra, CEO y cofundador de una compañía con sede en San José, California, llamada 1Factory.

“Fue la RFQ más detallada que he visto”, dice Girotra. Pero una demostración rápida de 1Factory por Girotra y su socio comercial, el CTO y cofundador Oleg Nickolayev, fue lo suficientemente impresionante como para convencer a UMC de comprar un programa piloto de 30 días.

Al final de la prueba, casi todos los de UMC que interactuaron con 1Factory, desde los operadores hasta los ingenieros de calidad y los trabajadores del laboratorio de inspección, presionaron mucho para que la compañía lo adoptara, dice Sundine. Entonces, a medida que el reloj avanzaba para la desconexión del software de control de calidad existente de UMC, y a medida que la COVID-19 comenzó a barrer el mundo, Sundine, Girotra, Nickolayev y varios miembros del equipo de UMC se embarcaron en un mes insomne de trabajo ininterrumpido para integrar 1Factory en los sistemas de UMC.

Viajé a UMC en marzo pasado para aprender cómo las dos compañías empujaron los límites de los datos de control de calidad automatizados en un taller mecánico.

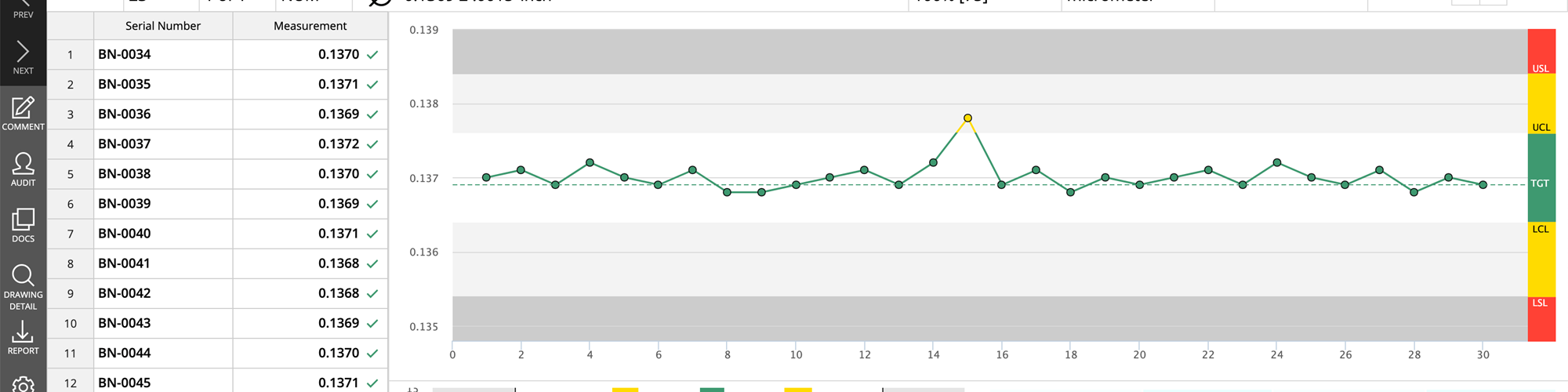

El operador de UMC, Jeremy Desmet, ve el historial de inspección de una pieza mediante el gráfico de ejecución de 1Factory.

Empresa de ultramecanizado

Conocí a Nipun Girotra y Oleg Nickolayev en el estand de 1Factory en Westec a fines de 2021. En una pantalla grande, detrás de los dos hombres se mostraba el plano impreso de una parte compleja que había sido acotado automáticamente por su software. “Hay muchos softwares de control de calidad que acotan automáticamente los planos, pero…”, dijo Girotra, antes de lanzarse a una vertiginosa variedad de características integradas en la plataforma.

“Por cierto —preguntó al final de la visita—, ¿alguna vez has oído hablar de un taller cerca de Minneapolis llamado UMC? Podría ser el taller mecánico más impresionante que he visto”.

Establecido en 1968 cerca de Minneapolis, UMC es un taller mecánico familiar que no solo produce piezas complejas de forma rutinaria, sino que también mecaniza un espectro completo de materiales desafiantes, como hastelloy, inconel, titanio y aleaciones de cobalto.

El taller de 140,000 pies cuadrados de UMC está organizado en departamentos operativos separados para fresa-torno, suizo, electroerosión, torneado, fresado, creación de prototipos e inspección. Como empresa que atiende principalmente a industrias altamente reguladas, incluidas las médicas, aeroespaciales y de defensa, el laboratorio de inspección de UMC es un punto central de actividad. El laboratorio cuenta con ocho máquinas de visión y más de veinte máquinas de medición de coordenadas (CMM), algunas de las cuales son atendidas por cambiadores de pallets y robots multieje.

Cuando llegué a UMC en marzo, la compañía había integrado completamente 1Factory en sus operaciones. En el taller, cada estación de trabajo presentaba una computadora de escritorio con 1Factory en el monitor. Todos estaban sintonizados en el mismo canal.

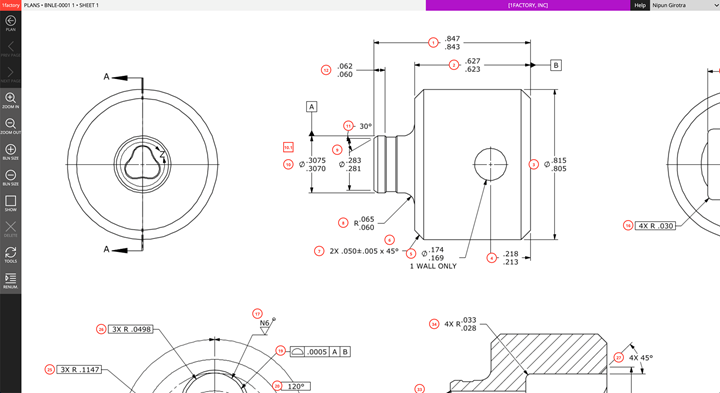

El primer paso en el proceso de gestión de calidad de UMC para cada pieza es acotar automáticamente el plano, como se muestra, y luego exportar los datos a un plan de control de calidad.

El proceso de control de calidad en UMC comienza así: un ingeniero carga el plano del cliente, por lo general desde un plano PDF, y 1Factory acota automáticamente el plano y asigna números a las características de la pieza, incluidos radios, diámetros, posiciones, datos de dimensionamiento geométrico y tolerancia (GD&T), además de cualquier instrucción de texto contenida en los márgenes.

Digamos que el globo 1 es una dimensión lineal ubicada en la zona f5 con un valor mínimo/máximo de 0.843–0.847 pulgadas. El software extrae esta información y la rellena en un plan de control de calidad generado de manera automática. Intentar este proceso manualmente (sigue siendo una realidad para muchos talleres) significa acotar una característica a la vez y anotar individualmente todos los valores requeridos para el informe. Los errores descubiertos en la línea de un proceso manual a menudo significan comenzar de cero.

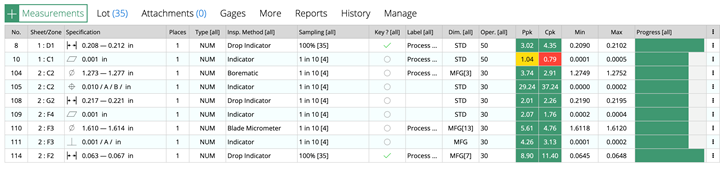

A medida que se crea el plan de control en 1Factory, los ingenieros de calidad de UMC pueden definir manualmente o dejar que el software genere de forma automática reglas de muestreo para inspecciones de piezas. Por ejemplo, una característica crítica para una industria altamente regulada puede requerir la inspección de cada décima parte con un micrómetro láser, mientras que una característica no crítica puede requerir la inspección de cada centésima parte con un calibrador digital.

El software también vincula cada característica de la pieza a la herramienta específica o CMM requerida para inspeccionarla. A medida que las piezas salen de la máquina, el plan de control les permite a los operadores de máquinas de UMC saber qué características requieren comprobaciones de medición en su estación de trabajo y qué herramienta de medición utilizar para la inspección.

La pantalla de resumen de inspección en 1Factory muestra, entre otros datos, el método de inspección y la frecuencia de muestreo para cada característica de la pieza.

Si un operador del taller necesita encontrar en el plan de control la ubicación de una característica específica de la pieza, en lugar de buscarla a través de un plano complejo entre docenas o cientos de características, un clic en el número de característica centra su ubicación precisa en el plano. Esta capacidad me pareció genial, y no fui el único. Mientras Sundine me paseaba por el taller, les mostró esta habilidad relativamente nueva de 1Factory a dos operadores que no sabían que existía, y los dejó boquiabiertos.

Capacidades como esta fueron parte de la solución que UMC buscó en un nuevo sistema de control de calidad. Pero no eran necesariamente únicos en el mercado. Varios de los 12 proveedores que UMC evaluó después de su RFQ ofrecieron funcionalidades como el acotamiento automático, la captura de datos y los procesos del plan de control. Lo que puso a 1Factory en la cima, dice Sundine, fueron dos cualidades específicas: su facilidad de uso y la promesa de integrar datos de inspección en proceso, cargados en tiempo real, de las 28 CMM de UMC.

¿Por qué solo una promesa? Porque hasta que el equipo de Sundine pidió esta capacidad, 1Factory no la tenía. Se necesitó a UMC para ayudarlo a llegar allí.

Hay que demostrarlo

Este fue el reto que puso UMC a 1Factory, un desafío para automatizar la salida de datos de casi treinta CMM directamente en 1Factory en tiempo real.

“Y lo hicimos —dice Girotra—. Y por cierto, lo creamos en el primer mes del piloto”.

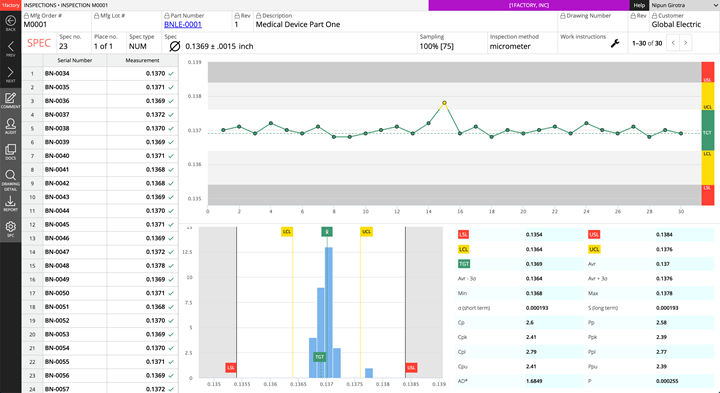

Esta capacidad significa que cada punto de datos de cada toque de una sonda de la CMM o escaneo de una máquina de visión es visible casi instantáneamente para cada operador en cada estación de trabajo en el taller. Una vez que los datos de inspección de UMC están en 1Factory, el software los analiza y crea un gráfico de ejecución e histograma que muestra qué características de la pieza presentan el mayor riesgo de falla.

El gráfico de ejecución, el histograma y los datos estadísticos de control de proceso de 1Factory demuestran el seguimiento a escala de característica para cada parte. En este ejemplo, solo una medida de una característica cayó en la zona amarilla, lo que indica que la característica midió dentro del 25 % de la tolerancia requerida.

Este bucle de retroalimentación en tiempo real significa que 1Factory está integrando los puntos de inspección de UMC, no solo de las CMM, sino también de los datos de entrada manual, y luego entrega el control estadístico de proceso (SPC) al operador. Los datos visuales le permiten al operador saber que se necesitan ajustes en el proceso de mecanizado para volver a alinear las mediciones.

Si una pieza no pasa la inspección, 1Factory automatiza el proceso de informe de no conformidad cargando el número de pieza, la característica fuera de tolerancia, la descripción de la pieza, el operador asignado a la inspección y el día y la hora de producción de la pieza. El informe también identifica qué medidor o CMM se utilizó para la inspección, y puede identificar todas las inspecciones anteriores realizadas con ese medidor. Además, el software rastrea los programas de calibración para todos los equipos de medición, que en UMC incluyen más de 10,000 medidores de mano, y muestra una bandera roja si un operador intenta usar un medidor que requiere calibración.

Durante mi visita a UMC le pedí a Sarah Sundine que usara un micrófono de solapa antes de caminar por el taller. A menos que seas mi madre, si estás leyendo esto, sabes que un taller de máquinas no es un lugar para grabar una entrevista. Pero Sundine, en lugar de colgar el micrófono a su camisa, lo sostuvo en alto y comenzó a andar entre las estaciones de trabajo y a entrevistar a operadores de UMC como un reportero de televisión que dialoga con ciudadanos locales en la plaza del pueblo.

Sarah Sundine, directora de gestión de proyectos de UMC, en el laboratorio de CMM de UMC. Sundine ayudó a liderar la transición en la compañía, del uso de cinco plataformas de software de gestión de calidad diferentes, a la integración completa en 1Factory.

Menciono esto no solo como un testimonio de la relación de Sundine con los empleados de UMC, sino también porque las opiniones de los empleados (saludos a Justin Meinzer, Jeremy Desmet, Lucas Scholtz y Lisa Anderson) eran muy fuertes. Resulta que la integración de cinco plataformas de gestión de calidad en una sola ha hecho que la vida laboral de los operadores e inspectores sea mucho más fácil.

“Hablamos de automatización de máquinas, pero también de automatización de datos —dice Sundine—. Siempre tratamos de ver todos los aspectos del negocio. Por lo tanto, las inversiones que realiza UMC no son solo del lado de la máquina, sino también del software”.

Contenido relacionado

Beneficios del monitoreo de máquinas en talleres de mecanizado

La visualización de datos es el primer paso para utilizar los datos de monitorización de las máquinas, pero para pasar al siguiente nivel se necesita buscar tendencias en los datos. Conozca cómo la adopción de tecnologías de monitoreo optimiza la producción y el rendimiento.

Leer MásMecanizado de precisión: herramientas y simulación

El software de simulación y una cuidadosa atención a los parámetros de las herramientas le han permitido a Major Tool acometer ambiciosos proyectos con su compleja maquinaria.

Leer MásReduzca costos de operación en el maquinado con luces apagadas

Estrategias efectivas para gestionar costos fijos y variables en las herramientas y asegurar la eficiencia y rentabilidad del maquinado con luces apagadas.

Leer MásOptimizando la manufactura con el Internet de las Cosas (IoT)

El Internet de las Cosas simplifica la automatización con sensores de bajo costo, conectividad rápida y almacenamiento en la nube. Descubra a través de un caso práctico en Georgia Tech cómo los fabricantes pueden aprovechar esta tecnología para optimizar procesos.

Leer MásLea a continuación

Plataforma de software de inspección de calidad que mejora la eficiencia

B&B Airparts necesitaba proporcionar un control de calidad para sus cuatro departamentos de fabricación sin que se formara un cuello de botella al final. El software Verisurf, con su solución de software Universal CMM, ha mejorado la eficiencia del departamento en 30 por ciento.

Leer MásProceso de control de calidad mejorado con recopilación de datos y análisis en tiempo real

Pinnacle Machine Works utiliza el software de recopilación de datos y SPC MeasurLink, de Mitutoyo, para hacer que el proceso de control de calidad sea más eficiente y preciso.

Leer MásLa importancia del QIF en la transformación de la metrología dimensional

El Marco de Información de Calidad (QIF) ayuda a conectar los datos del producto con los datos del proceso en entornos emergentes basados en datos. Aquí está el por qué.

Leer Más