Compartir

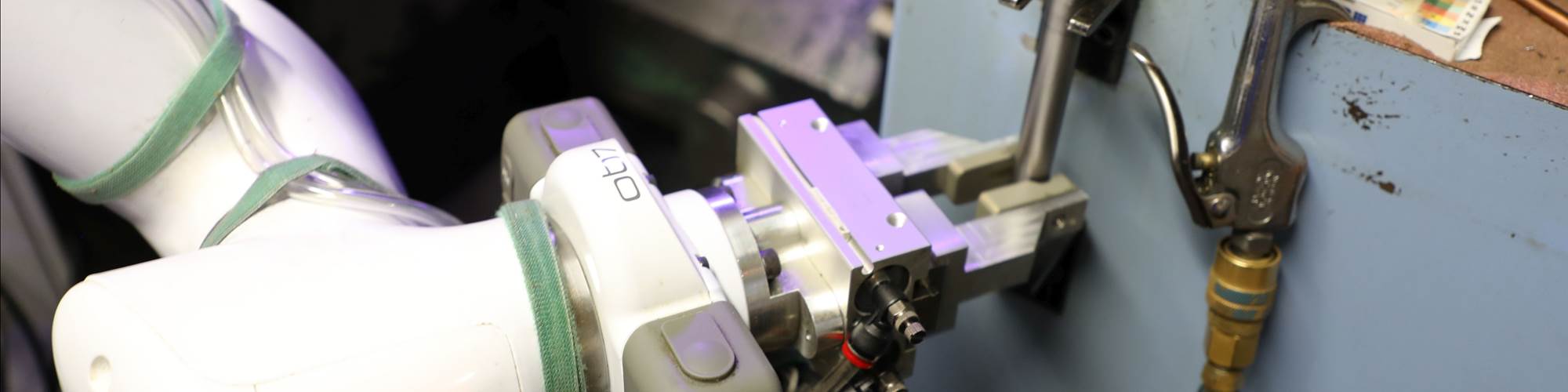

El brazo cobot OB7 atiende dos máquinas de torneado Doosan en B.I.C. Precision Machine Co. Inc. Crédito: Absolute Machine Tools

La automatización de la atención de máquinas se vuelve cada vez más común en los talleres de trabajos de Estados Unidos, y adopta una variedad de formas, desde simples hasta complejas. Para muchos de estos talleres, el sistema de automatización puede ser cada vez más algo que no ocupa mucho espacio en el piso de producción, no requiere una integración a gran escala y tiene la flexibilidad de ser reutilizado fácilmente para trabajos futuros. B.I.C. Precision Machine Co. Inc. es un ejemplo: la automatización aquí tomó la forma de un brazo cobot.

En febrero pasado, el taller de trabajos con sede en Blanchester, Ohio, decidió automatizar un trabajo de contrato repetitivo que requería mucha mano de obra. En el pasado, un empleado cargaba y descargaba partes de dos tornos Doosan perpendiculares entre sí, para producir núcleos de hierro de silicio utilizados en dispositivos de seguridad ferroviarios. El rápido tiempo de ciclo dejó a los empleados esencialmente dando vueltas todo el día mientras atendían las máquinas.

Para aliviar la carga física de este trabajo, el taller primero adaptó las puertas de la máquina para que se abran automáticamente, luego instaló un pedal y un botón de palma para abrir y cerrar el mandril, pero la naturaleza repetitiva del trabajo todavía era difícil para los empleados. Las cosas empeoraron cuando el taller presentó problemas de calidad a medida que cambiaba a los empleados dentro y fuera de ese puesto, en asignaciones de una semana.

“Trabajábamos en dos turnos en estas partes las 24 horas del día y recibíamos quejas —dice Foreman Shawn Allen—. Los empleados odiaban la carga y descarga de las dos máquinas”.

Armado con automatización

Para solucionar este problema, B.I.C. invirtió en el brazo robótico colaborativo OB7 de Productive Robotics, que fue suministrado por Absolute Machine Tools. El OB7 es un cobot independiente de siete ejes, que tiene un alcance de 1,000 mm y puede acomodar una carga útil de 11 libras con una repetibilidad de ± 0,1 mm.

La capacidad del brazo cobot para trabajar de forma segura junto a los empleados de B.I.C. —sin necesidad de barreras de seguridad— era muy importante para la empresa porque no quería que la automatización reemplazara un trabajo humano. En lugar de que los empleados pasen la semana realizando tareas repetitivas de carga y descarga, ahora tienen la libertad de preparar partes para el brazo de cobot y hacer un trabajo más interesante, como controles de calidad en las partes de tolerancia estrecha.

“Definitivamente, es un brazo para el proceso, pero no ha reemplazado al cerebro del proceso”, dice Sarah Burns, gerente de operaciones comerciales.

El OB7 coloca la parte en la estación de carga.

Para integrar el robot en la celda del torno, Absolute trabajó con B.I.C. para colocar las máquinas paralelas entre sí, de tal modo que el brazo cobot pueda situarse entre las máquinas. Con una pinza neumática personalizada diseñada por Absolute, el cobot descarga el núcleo del primer torno y lo coloca en la estación de preparación especial inferior, ubicada cerca de la puerta del segundo torno. El brazo cobot luego regresa al primer torno y agarra y carga un núcleo sin mecanizar que espera en la única estación de preparación del torno.

El brazo cobot retrocede al torno dos, donde la pinza retira la parte completa y la coloca en la estación de preparación superior, antes de cargar la máquina con el núcleo que espera en la estación inferior. Finalmente, el brazo cobot toma la parte terminada de la estación de preparación superior y la coloca en una bandeja de núcleos terminados. Este proceso permite que el brazo cobot acceda a hasta 20 núcleos en un proceso, durante aproximadamente media hora antes de que un empleado debe preparar nuevos núcleos para tornear y mover los núcleos terminados a una operación de fresado final.

Mientras que B.I.C. está satisfecho con el resultado final de la integración de cobot, la instalación inicial requirió cierto esfuerzo. El primer desafío fue sujetar consistentemente la parte. Dado que el núcleo de hierro de silicio comienza como una forja, las partes son de forma inconsistente. Para remediar esto, Absolute diseñó una pinza neumática personalizada para reemplazar la pinza electrónica original del brazo cobot.

Para sujetar consistentemente la parte del núcleo de hierro de silicio que se muestra aquí, Absolute Machine Tools diseñó una pinza neumática para el OB7.

El segundo desafío fue la gran cantidad de ubicaciones, 10 en total, que el taller necesitaba enseñar al brazo cobot para realizar las acciones descritas antes. Afortunadamente, el OB7 no está programado como los robots tradicionales. En cambio, la programación utiliza una tableta Samsung para ejecutar una aplicación en modo enseñanza, que rastrea e imita la trayectoria del brazo cobot.

Burns dice que llegar a la programación y la pinza correctas tomó tiempo; incluso, la automatización “fácil” como un cobot no fue un éxito a la primera. Sin embargo, evitar la fatiga por repetición y cumplir con los estrictos requisitos de tolerancia han hecho que la automatización valga la pena, dice.

COMPAÑÍA: B.I.C. Precision Machine Company Inc.

PROBLEMA: La carga/carga repetitiva era dura para los empleados.

SOLUCIÓN: Brazo robótico colaborativo OB7 de Productive Robotics, de Absolute Machine Tools.

RESULTADOS: Se evitó la fatiga por repetición y se alcanzaron los requisitos de tolerancia.

Contenido relacionado

Cinco tendencias en robots industriales para 2023

Las tendencias identificadas por la IFR para la robótica y la automatización en 2023 se enfocan en mejorar la competitividad y sustentabilidad de las empresas, reducir costos y optimizar la producción.

Leer MásFesto invertirá 100 millones de dólares en Nuevo León

Festo indicó que la planta estará lista en 2025.

Leer MásAutomatice la producción en su planta con vehículos guiados

Los vehículos guiados automáticamente (AGV) y robots móviles autónomos (AMR) de DMG MORI facilitan el almacenamiento en el taller, solucionan los problemas de espacio y flexibilizan la producción. Así es como lo logran.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásLea a continuación

Los cobots móviles ya llegaron al taller metalmecánico

Otto Motors, Yaskawa América y Mobile Industrial Robots están ampliando los límites de la robótica colaborativa para plantas añadiendo movilidad autónoma.

Leer MásComplete sus turnos nocturnos con cobots de asistencia para máquinas

Cuando un pedido grande necesitó agregar un tercer turno, Toolcraft tuvo problemas para contratar a alguien para cubrirlo. Al invertir en un robot colaborativo UR5e el taller logró rápidamente la producción 24/7, así como ahorros de tiempo y un mayor rendimiento.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más