Compartir

Lea a continuación

Médicamente hablando, una intervención quirúrgica abierta es riesgosa. Hoy, los médicos evitan este problema mediante instrumentos quirúrgicos modernos para realizar procedimientos mínimamente invasivos, que convierten las operaciones importantes en simples citas ambulatorias. Pero para lograr estas hazañas de la ciencia quirúrgica, los fabricantes de la industria médica tienen que perforar agujeros de pequeño diámetro a través de la longitud de los instrumentos quirúrgicos. Las paredes delgadas de las piezas, las características intrincadas, la alta calidad de la superficie y los requisitos de concentricidad, además de las relaciones extremas de profundidad a diámetro (D:d) hacen que estas piezas difíciles se produzcan de manera eficiente, sin los procesos de flujo de una sola pieza que los sistemas avanzados de perforación de agujeros profundos permiten con la automatización de la máquina.

Un instrumento quirúrgico laparoscópico típico, por ejemplo, está diseñado para dirigir herramientas, cámaras y otros dispositivos hacia el interior del cuerpo a través del instrumento mediante un cable guía. Para ello se requiere una concentricidad de orificios muy precisa, que garantice un rendimiento suave, fiable y exacto durante los procedimientos. Y como se trata de herramientas largas y finas, los orificios que atraviesan sus centros suelen tener relaciones D:d muy superiores a 100:1, profundidad que puede suponer un reto incluso para los equipos de perforación profunda dedicados, y mucho menos para las máquinas de estilo suizo que prefieren diversos fabricantes de productos médicos.

Las capacidades de la UNE6-2i les ofrecen a los fabricantes una importante flexibilidad de producción. Se pueden perforar simultáneamente dos agujeros con dos diámetros diferentes en una sola pieza, o bien dos piezas pueden estar en proceso para permitir que los operarios o los robots carguen y descarguen la máquina sin detenerse.

Por supuesto, es muy difícil encontrar una mejor solución para las características de corte en el diámetro exterior de los instrumentos quirúrgicos que una máquina de estilo suizo. Con el apoyo de un buje guía, estas máquinas pueden cortar numerosas características intrincadas en barras de pequeño diámetro y realizar múltiples operaciones secundarias, como la perforación de agujeros transversales o el fresado de ranuras en paralelo con las operaciones de torneado. Con un alimentador de barras y un colector de piezas, una máquina de estilo suizo superará cualquier otra solución cuando se trate de piezas médicas, hasta llegar a los agujeros profundos.

Dada su dependencia de los bujes guía para la estabilidad, los husillos de las máquinas tipo suizo a menudo carecen de la rigidez o la velocidad necesarias para una perforación efectiva de agujeros profundos, especialmente en materiales resistentes de grado médico, como el titanio y el acero inoxidable. Sin un refrigerante de alta presión para las herramientas, también tienen problemas al evacuar las virutas. Para compensar, las máquinas de estilo suizo tienen que reducir la velocidad para alcanzar la concentricidad y las tolerancias necesarias en los agujeros, y el proceso, a menudo, conduce a la rotura de los taladros y a piezas desechadas.

Los fabricantes suelen tratar de solucionar este problema mediante el diseño de herramientas con diámetros de orificio más grandes en el extremo del instrumento del cirujano. Los requisitos de concentricidad de estos diámetros mayores no resultan tan estrictos y, por lo tanto, son un poco más indulgentes al perforar. Sin embargo, este orificio “más fácil” puede, a su vez, producir aún más desafíos. Para perforar un segundo orificio en el extremo opuesto de la pieza debe trasladarse a un subhusillo, a menudo con menos capacidad, lo que ralentiza todavía más la producción.

El reto de la perforación de agujeros profundos

Con estos desafíos, no sorprende que muchos fabricantes intenten saltarse el proceso de perforación de agujeros profundos por completo, pero acudir a proveedores externos tiene sus propios problemas. Las piezas en bruto preperforadas podrían resolver el problema de la perforación profunda, pero deben introducirse en la máquina una por una, lo que anula el propósito de utilizar máquinas de tipo suizo preparadas para la automatización. Por su parte, las barras canuladas les permiten a los talleres seguir utilizando sus alimentadores de barras, pero son muy caras y la calidad de los agujeros y la concentricidad del diámetro exterior e interior rara vez satisfacen las necesidades de los fabricantes de productos médicos.

Un instrumento quirúrgico laparoscópico típico, por ejemplo, está diseñado para dirigir herramientas, cámaras y otros dispositivos hacia el interior del cuerpo a través del instrumento mediante un cable guía. Esto requiere una concentricidad de orificios muy precisa para garantizar un rendimiento suave, fiable y exacto durante los procedimientos.

Con el fin de superar estos desafíos, los fabricantes médicos están recurriendo a equipos de perforación de agujeros profundos para terminar los instrumentos iniciados en las máquinas de estilo suizo. Con un operador de gundrill experimentado, una configuración cuidadosa y un poco de delicadeza, la calidad de los agujeros puede ser excelente, y permite que las máquinas de estilo suizo permanezcan totalmente automatizadas. El único problema que queda es el espacio entre las dos máquinas, ya que el movimiento de la pieza implica riesgos significativos cuando los requisitos de precisión son tan altos, y si la pieza tiene que ser volteada para perforar un agujero escalonado, eso genera más operaciones de preparación y más riesgo de error humano.

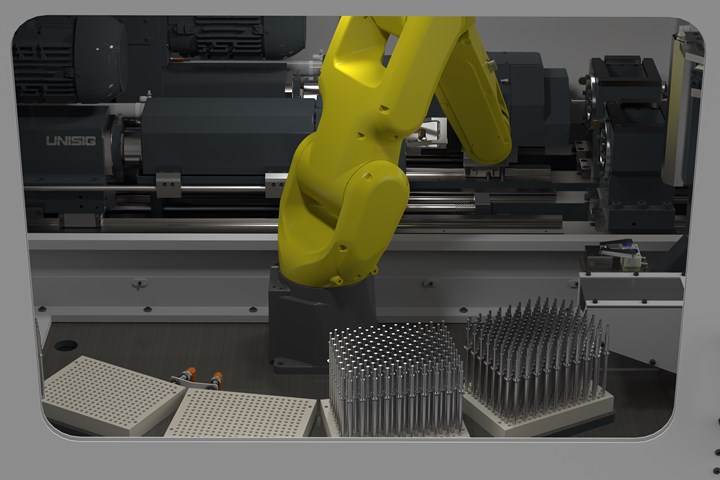

Los fabricantes médicos necesitan un proceso automatizado verdaderamente integral, que permita un flujo de trabajo eficiente de una sola pieza para los instrumentos quirúrgicos (algunos fabricantes de equipos de perforación profunda, como Unisig, han diseñado la tecnología necesaria para alcanzar este objetivo). El resultado es un sistema completo que ofrece procesos de perforación de orificios profundos fácilmente automatizables y por demanda para las aplicaciones de instrumentos quirúrgicos más exigentes: UNE6-2i.

Como máquina de doble husillo con dos ejes de perforación independientes, la UNE6-2i tiene intrínsecamente las capacidades que los fabricantes esperan de una máquina de perforación profunda de alto rendimiento. La contrarrotación, la sujeción especializada y la superioridad en la alineación y precisión les permiten a los talleres mantener con confianza las tolerancias de concentricidad y minimizar los desajustes, incluso en las extremas relaciones D:d comunes en la industria médica. Además, la interfaz de control inteligente de la Unisig simplifica la operación, mientras que un innovador sistema de refrigeración basado en el flujo reacciona automáticamente a los cambios de presión para una evacuación eficaz de las virutas y una alta seguridad del proceso.

Sin embargo, lo que permite a la UNE6-2i lucirse como parte del proceso de producción de instrumentos quirúrgicos es la automatización dentro de la máquina. Después de que el husillo delantero perfora el primer orificio, un robot lo retira del husillo, coloca el orificio en el segundo husillo y carga otra pieza nueva en bruto en el primer husillo. La perfecta repetibilidad del robot garantiza la máxima calidad de los agujeros, y el único trabajo humano necesario para el proceso es la carga de barras en las máquinas de estilo suizo, la preparación de las piezas en bruto para el robot de la UNE6-2i y el envío de las piezas acabadas para su posprocesamiento.

Las capacidades de la UNE6-2i también ofrecen a los fabricantes una importante flexibilidad de producción. Se pueden perforar simultáneamente dos agujeros con dos diámetros diferentes en una sola pieza, o bien dos piezas pueden estar en proceso simultáneamente para permitir que los operarios o los robots carguen y descarguen la máquina sin detenerse. Asimismo, esta configuración de doble husillo puede utilizarse para perforar la mitad de una pieza desde un extremo con el primer husillo y permitir que el segundo husillo termine el orificio desde el extremo opuesto.

Sin embargo, muchos talleres solo deciden invertir en esta tecnología cuando ven la alta calidad de las piezas que se consiguen en ese ciclo de producción tan rápido. En lugar de preocuparse por la excentricidad cuando se trasladan las piezas de una máquina suiza a una fresadora, o de pagar en exceso por un material duro canulado o pretaladrado, que no cumple los requisitos de calidad de las piezas médicas, el procesamiento interno mediante sistemas avanzados de perforación de agujeros profundos, como la UNE6-2i, les permite a los fabricantes lograr una consistencia, una concentricidad y una calidad mucho mayores en sus piezas médicas.

A pesar de estas ventajas, a algunos fabricantes les preocupa la falta de experiencia con los sistemas de perforación de agujeros profundos cuando se trata del desarrollo de procesos (en piezas médicas de alta precisión, establecer las velocidades y alimentaciones ideales es fundamental para cumplir con tolerancias estrictas). La aplicación dedicada, el apoyo técnico y de capacitación disponible de los fabricantes de equipos de perforación profunda puede ser muy valioso para esta clase de talleres.

En muchos casos, los equipos técnicos y de ingeniería de fabricantes de equipos originales, como Unisig, pueden trabajar directamente con los fabricantes y desarrollar soluciones completas llave en mano para aplicaciones de perforación profunda. Este nivel de colaboración en el proceso puede incluir un apoyo muy específico para la aplicación, como soluciones para manejar operaciones de perforación más cortas de lo habitual o sistemas de sujeción que soportan las piezas a través del diámetro exterior con el fin de aumentar aún más la repetibilidad. Sistemas como la máquina gundrill de UNISIG UNE6-2i pueden, incluso, proporcionar todo esto en un espacio que se adapta fácilmente al entorno de un taller médico medio.

Cada vez más talleres están cambiando su forma de abordar la manufactura médica con la potencia de las máquinas de taladrado profundo de alto rendimiento. Al igual que los procedimientos mínimamente invasivos que permiten estas exigentes piezas, estas máquinas reducen los riesgos y mejoran los resultados a la hora de producir orificios de paredes finas y pequeño diámetro en instrumentos médicos. Y gracias al trabajo de fabricantes de equipos originales, como Unisig, es más fácil aún integrar estas máquinas en los procesos de un taller, lo que les permite a los fabricantes aprovechar todas las ventajas del taladrado profundo en sus propias instalaciones.

Contenido relacionado

Acabado automatizado en CNC: barriles de alta energía

Mass Finishing Inc. ha desarrollado máquinas de acabado con barril de alta energía que automatizan el proceso de desbarbado de partes complejas, lo que ahorra tiempo y elimina la necesidad de desbarbar las partes a mano.

Leer MásMéxico y Estados Unidos buscan fortalecer la cadena de proveeduría de semiconductores

Enrique Yamuni, presidente Nacional de CANIETI, dijo que los semiconductores impactan exportaciones en México por un valor aproximado de 120,000 millones de dólares.

Leer MásTIMTOS 2023: máquinas-herramienta cero emisiones

La edición TIMTOS 2023 se enfoca en tecnologías para que las máquinas-herramienta lleguen a cero emisiones netas. El evento tendrá lugar en Taipéi del 6 al 11 de marzo.

Leer MásFITMA 2023 contará con ocho pabellones

La edición 2023 de FITMA tendrá ocho pabellones organizados por categorías de máquinas y tecnologías para permitir que la experiencia del visitante sea más eficiente y organizada.

Leer MásLea a continuación

Perspectivas para la industria de dispositivos médicos en México

La industria de dispositivos médicos ha desempeñado un papel clave durante la pandemia, y aunque se ha mantenido como industria esencial, también ha tenido que adaptarse al escenario cambiante.

Leer MásAcabado automatizado en CNC: barriles de alta energía

Mass Finishing Inc. ha desarrollado máquinas de acabado con barril de alta energía que automatizan el proceso de desbarbado de partes complejas, lo que ahorra tiempo y elimina la necesidad de desbarbar las partes a mano.

Leer MásCentros de mecanizado multitarea duplican rendimiento y reducen costos

La compra de un centro de mecanizado multitarea, y luego de dos más, ha transformado la forma en que Concours Mould Inc. fabrica moldes.

Leer Más

.jpg;width=70;height=70;mode=crop)