¿Cuál es la lectura correcta?

Una máquina de medición por coordenadas, un micrómetro de orificios y un medidor de aire miden las partes de manera diferente y pueden proporcionar valores diferentes, aunque todos pueden ser correctos. Aquí lo explicamos.

Recientemente me contactó un cliente cuyo proveedor a largo plazo había fabricado una serie de partes de precisión torneadas en duro (0.4-0.8 Ra) inspeccionadas en la máquina de medición por coordenadas (CMM) del proveedor. Al recibir las partes, nuestro cliente utilizó un medidor de aire para verificar los resultados de la inspección y descubrió que más de la mitad estaban fuera de la especificación.

Para verificar el medidor de aire, utilizaron un micrómetro de orificios manual, y estas lecturas se alinearon un poco con las del medidor de aire. Sin embargo, las partes medidas en el CMM corrieron consistentemente 2 micras más pequeñas que el medidor de aire y 1 micra más pequeñas que las lecturas del micrómetro. Nos preguntaron: “¿Qué está pasando?”

Una CMM, un micrómetro de orificios y un medidor de aire miden las partes de manera diferente. Alrededor del 90% del tiempo, el tapón de aire es un tapón de dos chorros que mide un diámetro en una ubicación. Un micrómetro de orificios es un sistema de medición de tres puntos. Pero una CMM tiene muchas rutinas diferentes para medir un diámetro. En la situación descrita anteriormente, es muy probable que se hayan medido numerosos puntos alrededor del radio y se haya producido un diámetro promedio basado en la selección del usuario. Eso está muy lejos de los dos puntos que puede producir un medidor de aire y, de nuevo, diferente del micrómetro de orificios.

Más allá de eso, hay aún más selecciones con el CMM: se podría proporcionar un análisis de forma para el diámetro y calcular el diámetro por mínimos cuadrados (el promedio) o un diámetro inscrito mínimo o máximo. Matemáticamente, todos pueden ser correctos pero son valores diferentes. Según la forma de la parte, todos son aptos para producir resultados de diámetros ligeramente diferentes.

En este caso particular, esto era lo que estaba sucediendo ya que todas las lecturas eran precisas, pero cada una medía dimensiones ligeramente diferentes. Colocar las partes en un sistema de forma reveló que las partes tendían a tener un número par de lóbulos (bueno para mediciones de dos puntos) y que había una ondulación de poco más de 1.5 micras. Basado en el análisis de la forma para el círculo inscrito mínimo o máximo, probablemente había 1.5 micras de discrepancia potencial.

A continuación se realizaron un par de comprobaciones rápidas. Una era usar el diámetro mínimo inscrito del círculo medido con la CMM en lugar del método de mínimos cuadrados. De repente, la correlación entre los tres métodos mejoró un poco, casi de inmediato para el micrómetro y la CMM. Esto demostró que el error de forma era suficiente para marcar la diferencia entre las diversas maneras de calcular matemáticamente el diámetro con la CMM. La segunda verificación fue cambiar el método de medición del diámetro con el tapón de aire.

En lugar de medir el diámetro real de dos puntos, la pantalla del medidor se configuró en un modo dinámico para registrar el diámetro mínimo a medida que la parte giraba en el medidor. Esto mejoró nuevamente la correlación, pero por alguna razón, el medidor de aire todavía tenía 1 micra de separación.

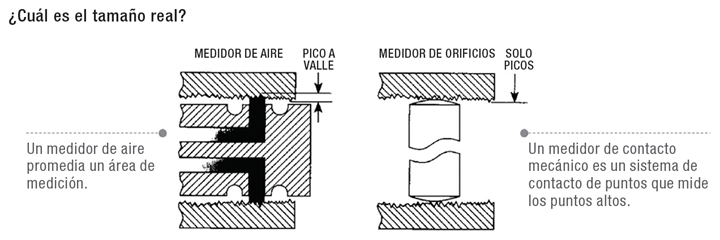

Si está midiendo una tolerancia estrecha, necesita conocer y comprender el acabado superficial de la parte. Un medidor de aire promedia áreas de medición, mientras que un medidor de contacto mecánico es un sistema de contacto de punto que mide los picos.

En este punto, ahora había una buena correlación entre el micrómetro de orificios y la CMM cuando se usaba el método de círculo mínimo inscrito, pero el medidor de aire todavía se leía ligeramente más grande. Luego, el cliente notó que siempre verificaban el diámetro cuando recibían las partes, pero no mencionaron verificar el acabado de la superficie. Así que nos fuimos al laboratorio con un par de partes y en cuestión de minutos y algunas marcas después, el resto de la historia se reveló.

El acabado de la superficie que se suponía que era 0.4-0.8 Ra, de hecho, corría a 1.125 micras. La medición de aire utiliza la contrapresión para medir un diámetro y el chorro de aire, con su cortina de aire, tiene que llenar los picos y valles de la superficie que está midiendo para crear esa contrapresión. Si la superficie es demasiado extrema, el medidor de aire leerá un diámetro que es un poco más grande que los picos, haciendo que la parte se mida más grande de lo que realmente es.

Para estas partes en particular, el acabado de la superficie excedió la especificación de rugosidad y la rugosidad recomendada para la medición adecuada del medidor de aire. Si la rugosidad hubiese estado donde debería, el diámetro habría sido correcto con los tres métodos. Entonces, en cierto modo, el medidor de aire apuntaba a un problema de rugosidad, mientras que los otros medidores no eran capaces de detectarlo.

En este caso, en lugar de preguntar, “¿es preciso?” deberíamos haber estado preguntando: “¿es apropiado?” La mayoría de los medidores son precisos según lo ofrecido por el fabricante, pero cada medidor tiene ciertas limitaciones y suposiciones.

Al seleccionar un instrumento o un método de medición, es esencial establecer un objetivo claro: ¿Desea tener en cuenta o ignorar la variación debido a la geometría, la forma de onda y el acabado de la superficie? ¿Quiere saber el diámetro exterior máximo, mínimo o promedio de una parte?

En el pasado, estas condiciones no ocurrían con frecuencia, por lo que los usuarios no se preocupaban por ellas. Pero las condiciones actuales, que incluyen tolerancias más estrechas y medidores que tienen variaciones notables de resolución y desempeño en la geometría de las partes y el acabado de la superficie, ejercen una influencia proporcionalmente mayor en las mediciones.

Contenido relacionado

Medición de forma: especificación de redondez en piezas

Explore técnicas avanzadas de medición para evaluar redondez y geometría en piezas industriales.

Leer MásMetrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.

Leer MásMedición de diámetros ID/OD: herramientas y precisión en el taller

¿Banco o portátil? Examine las diferencias críticas entre los medidores comparadores de banco y portátiles. Entienda la precisión, resolución y aplicaciones ideales.

Leer MásInspección de ranuras: elección del calibre correcto

Descubra cómo elegir el calibre adecuado para la medición de ranuras internas y externas. Conozca los aspectos a tener en cuenta en función de sus necesidades de inspección.

Leer MásLea a continuación

Sáquele provecho a su indicador digital

Los indicadores digitales de hoy no solo reemplazan a los indicadores de dial en algunos casos, sino que también se acercan al rendimiento de los amplificadores de banco a una fracción del costo.

Leer MásConozca los niveles de desempeño de sus calibradores

Al comprender las características de tres tipos de calibradores, puede elegir el correcto para su aplicación.

Leer MásHay más de una forma de encontrar el par

Hay tres formas de controlar el espaciado entre partes de ajuste crítico. Conozca en este artículo cuáles son.

Leer Más