Herramientas vivas para el maquinado de conectores

Este fabricante de componentes para la industria eléctrica en México tenía inconvenientes en el mecanizado de conectores de aluminio para hélices de energía eólica. Las herramientas rotativas le ayudaron a mejorar tiempos de ciclo, costos y acabados.

Compartir

TE Connectivity Juárez, planta dedicada al ramo de la industria eléctrica (transmisión, generación y protección), realiza diferentes procesos como fundición e inyección de aluminio, además de moldeo de diferentes materias primas como polipropilenos, ABS, nylon, caucho y silicones líquidos. Cuenta con líneas de ensamble, inyección de gel y maquinado CNC, tanto en centros de mecanizado como tornos CNC.

Las ventajas de las herramientas rotativas de Algra comienzan en la selección de materiales y componentes, además de su proceso de mecanizado y control de calidad

Juan Alberto García Quintero es el ingeniero a cargo de los procesos de maquinado CNC de la empresa. Inició su carrera como ingeniero de procesos CNC en TE Connectivity y se especializó en centros de torneado de 5 ejes. “Como mi experiencia laboral empezó en esta empresa, me ha dado la posibilidad de instruirme en los diferentes tipos de tecnologías que hay disponibles en el mercado. El área de maquinado CNC se ha incrementado a medida que las nuevas formas de producir y transportar energías renovables y sustentables han crecido, ya que TE Connectivity Juárez es una planta dedicada a la producción de componentes para la industria eléctrica.

La planta funciona hace 18 años en Ciudad Juárez, Chihuahua. “Estamos enfocados en prácticamente todo lo que es energía, pero a nivel potencia, tanto conectores como recubrimientos”, explica el ingeniero García.

En el área de maquinado, el mayor porcentaje de lo que produce la planta de TE son unos conectores de aluminio llamados terminales, usados en las entradas y salidas de las hélices de transmisión de energía eólica. Esos conectores tienen alrededor de 200 mm de largo con diámetros exteriores de 40 mm.

Mejorando el proceso de maquinado

El ingeniero García lleva 23 años en la empresa y los últimos cuatro años los ha dedicado al área de maquinado. “Durante estos cuatro años el área se ha duplicado: de dos máquinas pasamos a 15. Antes, las máquinas ya venían herramentadas con una marca de herramientas conocida, que era buena, pero el mantenimiento se nos complicó y la reparación de esos holders era bastante costosa. Después decidimos intentar con otra marca, que resultó contraproducente y nos fue peor. Esas herramientas traían un sistema antibloqueo que, cuando tenían algún sobreesfuerzo, tendían a quebrarse en la parte inferior de la flecha. Las herramientas se nos quebraban con frecuencia”, comenta García.

Ante esa coyuntura, el ingeniero Juan Alberto García se dedicó a investigar sobre otras marcas existentes en el mercado. La gente de DMG MORI, su proveedor de máquinas-herramienta, le habló de las herramientas Algra. Así conoció a Salim Awad, gerente de desarrollo de negocios de Bucci Industries USA Inc., quien le presentó las herramientas vivas de Algra y le dio dos muestras para que el ingeniero García las verificara.

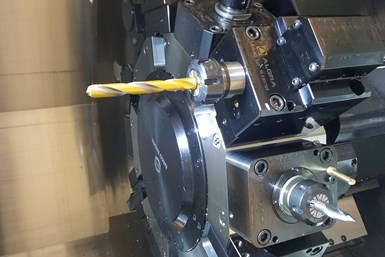

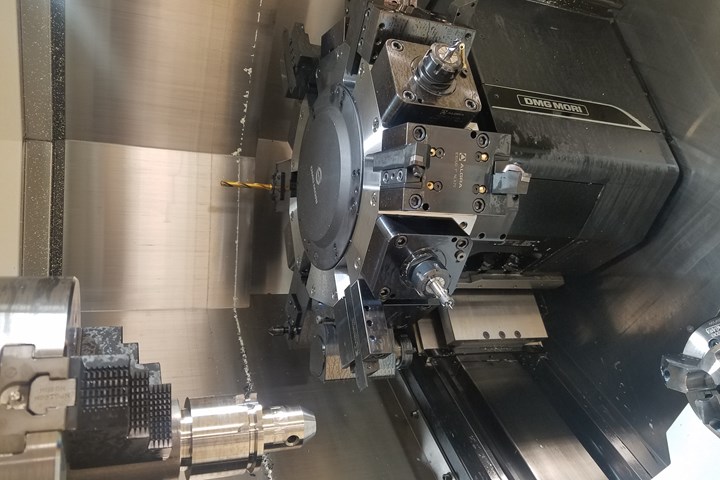

Las herramientas vivas Algra son portaherramientas rotativos, que TE usa en nueve tornos DMG MORI NZX 2000 y tres tornos NLX 2500, en el mecanizado de los conectores de aluminio de las hélices eólicas para operaciones de taladrado profundo y desbastes con cortes profundos a altas velocidades. Antes de usar los portaherramientas Algra la durabilidad de las herramientas era un problema.

“Con los otros portaherramientas, después de unos tres meses empezábamos a tener problemas con las herramientas. La vibración era un inconveniente, en especial con el sistema interno de baleros, que tendía a dañarse. Ahora, al tener los baleros y la herramienta en perfectas condiciones, me da opción de mantener los avances y mi salida sigue igual. Pero con las otras marcas tenía que estar jugando con avances y eso hacía que los ciclos fueran mucho más lentos”, explica el ingeniero García.

El proceso de fabricación de un conector parte de una barra de aluminio cuadrada de 12 pies de largo y cuadro de 2 por 2 pulgadas, alimentada por un bar feeder Iemca. A partir de esa barra se realiza un torneado del primer lado en los tornos DMG MORI, que cuentan con husillo principal y subhusillo. En el husillo principal entra la materia prima cuadrada y se redondea. Luego, al momento de hacer la transferencia se toma sobre redondo y se mecaniza el segundo lado cuadrado para dejar lista la terminal del conector. Actualmente, todo este proceso, desde que se alimenta el torno y se saca la parte finalizada del conector, tarda 5 minutos.

En el área de mecanizado de TE Connectivity Ciudad Juárez trabajan alrededor de treinta operarios en tres “turnos trenza”: el primer turno es de nueve, el segundo de ocho y el tercero de seis. Las herramientas vivas Algra son usadas en nueve tornos DMG MORI NZX 2000 y tres tornos NLX 2500, donde mecanizan los conectores de aluminio de las hélices eólicas para operaciones de taladrado profundo y desbastes con cortes profundos a altas velocidades.

Antes, un ciclo de producción de un conector tardaba hasta 8 minutos por pieza. Pero la diferencia no solo ha sido de tiempo de producción, también ha disminuido la vibración en las herramientas y se obtienen mejores acabados. Con las herramientas Algra consiguen incrementos de producción gracias a cortes más rápidos, gastos de mantenimiento más bajos, estabilidad del proceso y una vida útil de la herramienta de corte, más larga. Esta mejora les ha ayudado a producir de 6,000 a 8,000 conectores por semana.

Las herramientas que más utilizan en los portaherramientas Algra son cortadores, brocas, machuelos y face mills. “Manejamos varias marcas, pero las que más usamos por el rendimiento que nos brindan son las Gühring, especialmente las brocas y cortadores de carburo”, afirma el ingeniero García.

Proyecto para el futuro

A la planta de TE Connectivity Ciudad Juárez no le ha afectado la pandemia, pues atiende el sector energético, considerado actividad esencial. “A algunos de nuestros proveedores sí los afectó, pero a nosotros no. Como somos del ramo de energía, no hemos parado. Desde que empezó la cuarentena trabajamos todo igual, con los mismos turnos. Solo seguimos las medidas de prevención que dio el gobierno y, obviamente, las personas vulnerables fueron retiradas a sus casas hasta el final del periodo de convenio, pero ya han regresado”, refiere el ingeniero García.

De las 12 máquinas DMG MORI que tienen en el taller, tres tornos llegaron recientemente y fueron usados en el proyecto que trabajaron con Salim Awad para herramentarlos con los portaherramientas rotativos de Algra. Ahora están a la espera de que lleguen tres tornos NZX 2000.

“Los problemas más frecuentes en el taller de TE Connectivity eran la calidad de las herramientas, la robustez y su tecnología, además del soporte y respaldo por parte del fabricante. Algra fabrica todas sus herramientas en la ciudad de Bérgamo, Italia, y nos encargamos de proporcionar comunicación directa con nuestros clientes en Norteamérica, que requieren herramientas estándar y especiales. TE Connectivity innova constantemente y mejora sus capacidades técnicas. La implementación de herramientas rotativas más avanzadas y de mejor calidad fue la razón primordial en la conexión que hicimos”, explica Salim Awad.

“De especial, en estos portaherramientas rotativos encontré la robustez y la rigidez, además de la durabilidad. Estos herramentales vivos me han permitido ser constante en buenos acabados y me han ayudado a disminuir los tiempos de producción. He logrado que se cumplan de manera satisfactoria los proyectos internos que tengo, lo cual nos abre puertas a ambas partes, tanto laboralmente para mí, como para el negocio, y entre TE Connectivity y Algra. Esperamos seguir equipando la nueva maquinaria en futuros proyectos para buscar nuevas opciones y mejorar los procesos en la medida en que Algra desarrolla e innova sus productos”, concluye el ingeniero Juan Alberto García.

Contenido relacionado

-

Mazak celebra 50 años de manufactura en EE. UU. con novedades en IMTS 2024

Mazak conmemora sus 50 años de manufactura en Estados Unidos durante la IMTS 2024, presentando innovadoras soluciones de automatización y sus avances en Industria 4.0.

-

Scudding para el mecanizado de engranajes

Descubra cómo el scudding, proceso de generación continua, optimiza la producción de engranajes, garantizando alta calidad y acabados superiores.

-

Presotec exhibió equipos para aumentar la productividad

En FITMA 2023, Presotec exhibió un centro de mecanizado y dos tornos para ayudar a incrementar la productividad en los talleres medianos.

Contenido relacionado

Mazak celebra 50 años de manufactura en EE. UU. con novedades en IMTS 2024

Mazak conmemora sus 50 años de manufactura en Estados Unidos durante la IMTS 2024, presentando innovadoras soluciones de automatización y sus avances en Industria 4.0.

Leer MásScudding para el mecanizado de engranajes

Descubra cómo el scudding, proceso de generación continua, optimiza la producción de engranajes, garantizando alta calidad y acabados superiores.

Leer MásPresotec exhibió equipos para aumentar la productividad

En FITMA 2023, Presotec exhibió un centro de mecanizado y dos tornos para ayudar a incrementar la productividad en los talleres medianos.

Leer MásEstrategias de diversificación para talleres de mecanizado

Tras más de cuarenta años en el negocio, este taller ha aprendido a adaptarse para seguir siendo rentable.

Leer MásLea a continuación

Un inserto de seis caras optimiza el ranurado de autopartes en México

Este taller de Querétaro mejoró el proceso de ranurado en varios de los componentes que fabrica para las OEM automotrices radicadas en México. Un inserto de seis caras les ayudó a incrementar la productividad, vida útil de la herramienta y tiempos de ciclo.

Leer MásTornos tipo suizo de herramientas vivas agregan flexibilidad

Con la adquisición de nuevos tornos tipo suizo y de herramientas vivas, Rathburn Tool & Manufacturing alcanzó un nuevo nivel de competitividad y expansión en el mercado.

Leer MásTransformando el mecanizado de hélices con sistemas de sujeción

Encontrar una forma de fijar hélices marinas resultó ser el mayor desafío de este taller en el desarrollo de una celda de mecanizado automatizada.

Leer Más

.jpg;width=70;height=70;mode=crop)