La soldadura con gas inerte de tungsteno (TIG) ha sido el método tradicional para construir superficies de moldes y troqueles desgastados o dañados antes del posterior acabado manual o el mecanizado CNC para completar una reparación. Sin embargo, la tecnología de soldadura láser de pulsos, que ha sido popular en Alemania durante décadas, está ganando aceptación en Estados Unidos como una opción para la reparación de moldes (así como otras aplicaciones de soldadura).

Estos equipos de soldadura disparan un rayo láser en pulsos de 5 a 10 milisegundos que funden el metal de la pieza de trabajo base y el alambre de material de aporte que se deposita y luego solidifica el conjunto de soldadura antes del siguiente pulso. Ofrece alta potencia pico, pero baja entrada de calor en el metal base en comparación con un proceso TIG continuo y otras operaciones de soldadura. De hecho, se dice que la mayoría de las piezas de trabajo están frías al tacto inmediatamente después de la soldadura.

Blair Learn, es el presidente de Alpha Laser-US, distribuidor norteamericano de Alpha Laser, con sede en Alemania, que fabrica equipos de soldadura, revestimiento y endurecimiento por láser de fibra y Nd: YAG. Learn dice que, si bien la operación de soldadura láser de pulsos en sí no es tan rápida como la soldadura TIG, la soldadura láser de pulsos ofrece tres ventajas:

1. La soldadura láser de pulsos acorta el tiempo total de reparación

Antes de soldar con TIG un componente de molde grande, debe calentarse lentamente. Después de la soldadura, el enfriamiento también debe ser gradual. Esto es necesario para evitar que el metal base se agriete. Sin embargo, el calentamiento y enfriamiento pueden tardar horas, demorando así el doblado manual o el trabajo de mecanizado CNC necesario para completar la reparación. Este calentamiento y enfriamiento de la pieza de trabajo no es necesario con equipos de soldadura por láser de pulsos debido al bajo aporte de calor. Además, no es necesario cortar la energía eléctrica a una prensa cuando un molde permanece instalado durante la soldadura (lo que es muy común en moldes muy grandes).

Esto se debe a que los soldadores láser de pulsos no requieren que se conecte un cable a tierra al molde, como se requiere con la soldadura TIG. El proceso de soldadura láser también proporciona la precisión para soldar pequeños detalles y áreas, sin golpear accidentalmente las operaciones o superficies adyacentes. La soldadura con láser se puede realizar con un alambre de soldadura de hasta 0,003 pulgadas de diámetro, lo que posteriormente disminuye el tiempo de mecanizado.

2. La soldadura láser de pulsos minimiza la reducción de la dureza de la pieza

En comparación con la soldadura láser de pulsos, la soldadura TIG crea una zona afectada por el calor (HAZ) más profunda. El HAZ es la porción entre el metal fundido y el metal base no afectado debajo de él que sufre cambios metalúrgicos adversos, haciendo crecer la estructura del grano y ablandando el metal. Para la soldadura TIG, el HAZ puede tener una profundidad de hasta 0.15 pulgadas, mientras que el rango típico para la soldadura láser de pulsos es de 0.008 a 0.012 pulgadas. Un HAZ más grande para soldadura TIG significa una mayor reducción en la dureza del metal en esa zona. Para la soldadura TIG, el material en el HAZ se reblandece de 15 a 22 puntos HRc, en comparación con los 2 a 4 puntos que se tienen usando soldadura láser de pulsos. Este daño, cuando se realiza en un componente tipo molde, puede disminuir la vida útil. Como resultado, podría requerirse una operación posterior de tratamiento térmico para un bloque de molde que se repara mediante soldadura TIG.

3. La soldadura láser de pulsos proporciona resultados más repetibles

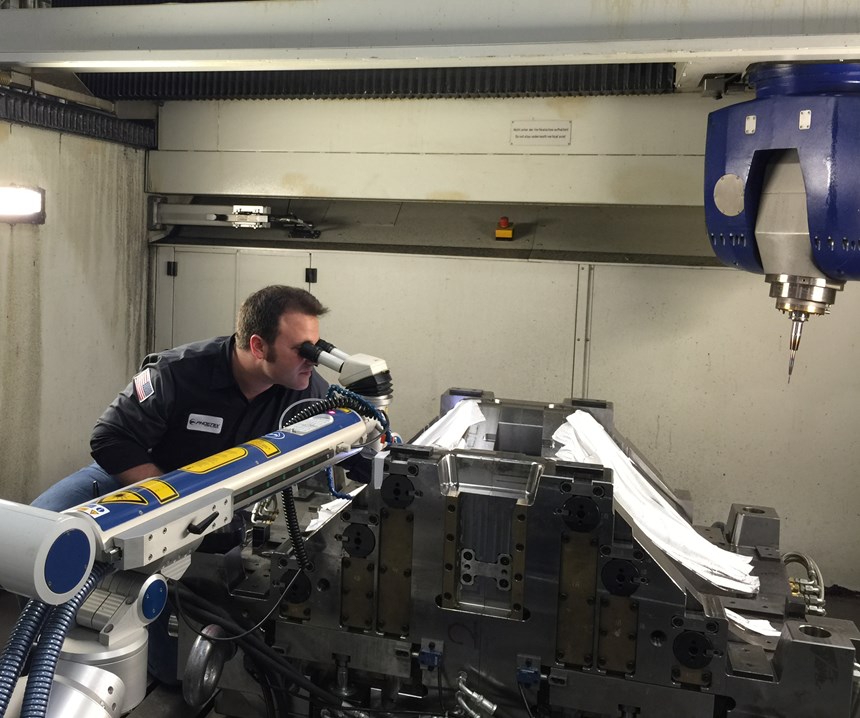

La soldadura TIG manual tiene más arte que la soldadura láser de pulsos. Dependiendo del nivel de habilidad de un soldador TIG, la trayectoria del talón puede incluir picos y valles. De forma opuesta, la soldadura láser de pulsos les permite a los usuarios iniciar y detener la operación en posiciones precisas mientras se deposita una altura de talón más consistente. Los soldadores láser de pulso, como las unidades móviles Alflak y ALM de Alpha Laser, que se usan comúnmente para reparar moldes, cuentan con microscopios con mira para permitirles a los operarios colocar con precisión el rayo láser. Además, solo se deben ajustar cuatro parámetros para cada trabajo: voltaje, frecuencia, tiempo de pulso y tamaño del punto (diámetro del rayo láser).

Estas unidades pueden operarse manualmente, en modo semiautomático o en modo CNC completo, aunque el modo CNC completo generalmente se usa para trabajos de producción, no para reparación de moldes. En el modo semiautomático, los operarios pueden bloquear cualquiera o todos los ejes durante la operación del láser para girar a una velocidad establecida, soldar en línea recta o seguir un ángulo complejo con facilidad. Los soldadores láser pulsados también pueden soldar un punto tan pequeño como 0.004 pulgadas, en comparación con las 0.04 pulgadas que se obtienen en una unidad micro TIG.

Learn dice que los nuevos avances están haciendo que los equipos de soldadura láser de pulsos sean más capaces. Ahora la potencia es superior. En 2010, la potencia más alta disponible para una soldadora láser pulsada Nd: YAG era de 200 Watt (los láseres YAG se usan más comúnmente para reparar moldes que los láser de fibra). Desde entonces, Alpha Laser y otros fabricantes han desarrollado modelos de 300 Watt. La compañía también ofrece modelos de 500 Watt. Él indica que estos tienen el doble de la velocidad de soldadura de los modelos de 300 Watt y pueden usar alambre de aporte de mayor diámetro para aumentar aún más las tasas de deposición de metal. El diámetro máximo de alambre para un modelo de 300 Watt es típicamente de 0.025 pulgadas, mientras que un equipo de 500 Watt puede usar alambre de hasta 0.0625 pulgadas.

Otro avance es la mejora de la movilidad. Los modelos autopropulsados de Alflak están disponibles con orugas continuas, similares a tanques. Learn dice que esto permite que la unidad de soldadura conduzca fácilmente de un lugar a otro, incluso en plantas grandes donde los moldes grandes, herramientas o piezas se mueven sobre rieles. Estos son los modelos láser más grandes de la compañía, que ofrecen una extensión de brazo de casi 1.5 metros. La cabeza del láser también puede girar hacia arriba o hacia abajo para acceder a una amplia variedad de operaciones de la pieza de trabajo.

Learn inició Alpha Laser-US hace dos años, pero es propietario de Phoenix Laser Solutions desde 2008. Esta empresa de servicios de soldadura tiene cuatro sedes en Estados Unidos con un total de 20 soldadoras láser de pulsos. De hecho, sus instalaciones en Meadville, Pensilvania, cuentan con un laboratorio metalúrgico que realiza pruebas de soldadura y estudia el efecto del HAZ en los metales y las diferentes aplicaciones de uso. Lean indica que esta experiencia es útil para brindar capacitación y asistencia con las aplicaciones específicas de soldadura de los clientes.

Contenido relacionado

Solución de soldadura láser para moldes de gran tamaño

En Meximold 2024, la compañía Orotig destaca el sistema de soldadura láser Antares, diseñado para optimizar la reparación de moldes industriales de gran tamaño mediante tecnología avanzada que permite alcanzar áreas complicadas y operar con diversos metales.

Leer MásBTB Transfer destaca tecnologías europeas en FITMA

BTB Transfer exhibió en FITMA equipos hidráulicos y de maquinado con tecnología europea, incluyendo prensas Neotecman y tecnología de PTP Transfer.

Leer MásMáquina híbrida Muratec combina punzonadora y láser de fibra óptica

El modelo MF3048HL, de Muratec, combina las ventajas de las operaciones de punzonado con la tecnología de corte por láser.

Leer MásNueva celda de producción de Greenerd para operaciones autónomas

Conozca la solución de Greenerd que integra prensas y robots para la producción desatendida de recipientes a presión de aluminio de gran tamaño.

Leer MásLea a continuación

La tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más