CAM: trayectorias dinámicas para herramientas de corte

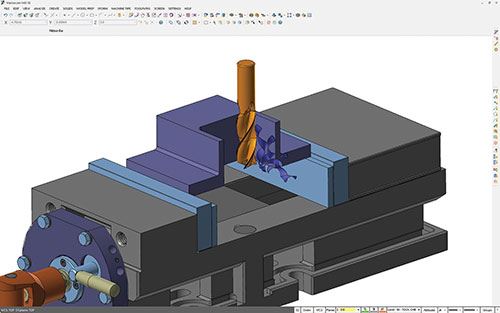

La opción Dynamic Motion (Movimiento Dinámico) en el Mastercam del software CNC genera trayectorias de herramienta siguiendo un conjunto expansivo de reglas que son diferentes de aquellas que han seguido tradicionalmente la mayoría de paquetes de software CAM.

Consulte aquí una versión más reciente de este artículo: Nuevas funciones CAD/CAM amplían las capacidades de procesamiento en tres ejes del taller

¿Qué pasa cuando el programador hace clic en el botón de inicio, generando la trayectoria de la herramienta en el software CAM? La verdad es que es difícil para el programador decir lo que las líneas de código y los algoritmos que ellas representan van a hacer. La única forma de juzgar de forma precisa es evaluar los resultados luego de ejecutar el programa finalizado. Una interesante mirada al “qué pasa adentro” del software CAM cuando éste genera un patrón de herramienta viene de la opción Dynamic Motion en el Mastercam del software CNC.

Los desarrolladores indican que este método para generar trayectorias de herramienta es inusual debido a que el conjunto de reglas seguidas por esta función de software es expansivo y diferente de las reglas que siguen tradicionalmente la mayoría de paquetes de software CAM.

El Dynamic Motion fue introducido originalmente con la versión X4 del software en 2009. Primero aplicado para cavidades 2D, este nuevo método estableció la dirección para el desarrollo de aplicaciones adicionales en la generación de trayectorias de herramientas.

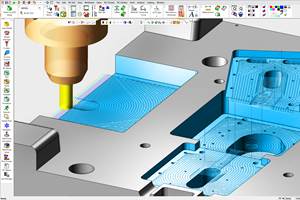

Los conceptos del Dynamic Motion se fundamentan ahora en cinco trayectorias de herramienta en 2D (incluyendo rutinas de desbaste y contorneado), cuatro trayectorias de herramienta en 3D, una rutina para torneado de desbaste y dos nuevas rutinas para fresado tipo peel milling.

Típicamente, los programas de trayectoria de herramientas convencionales CNC se basan en geometrías de frontera. Estos programas incluyen la herramienta que ingresa al material y que luego se desplaza en una dirección hasta que encuentra una pared u otro tipo de obstáculo, en cuyo caso ésta cambia de dirección. La herramienta realiza movimiento de zigzag hasta que cubre toda el área delineada por el modelo de la pieza, cortando todo lo que encuentra a su paso, ya sea material o aire.

Las trayectorias de herramienta dinámicas hacen que la herramienta actúe de forma diferente a lo esperado en un programa convencional. El movimiento de la herramienta no está definido estrictamente por fronteras del área a ser mecanizada. En lugar de ello, las trayectorias de la herramienta están gobernadas por un conjunto de reglas de alta ingeniería que tienen en consideración, no solo el área de la cual se va a remover el material, sino también las condiciones cambiantes del material durante las diferentes etapas del mecanizado.

El proceso busca ver lo que viene para modificar la alimentación, los obstáculos a esquivar y los movimientos de corte en respuesta a las condiciones del material siempre cambiantes, a medida que la pieza se está cortando. El objetivo es remover material de una manera más eficiente al controlar las fuerzas laterales para evitar excesos que generen calor.

Otras reglas que gobiernan al Dynamic Motion incluyen:

- Mínima cantidad de pasos para esquivar, evita la generación de calor y una excesiva fuerza lateral.

- Movimientos suaves que alivian esfuerzos sobre las herramientas y sobre la máquina (los trocoides son un ejemplo).

- Altas velocidades de husillo, si están disponibles.

- Máximo compromiso de la acanaladura para cortes que remuevan la mayoría de material.

- Compromiso continuo de material (en fresado ascendente) para minimizar el corte de aire.

- Ajustes dinámicos de esquivado para mantener la carga de la herramienta constante.

- Estrategias de ingreso que introducen la herramienta en el material con el ángulo más seguro.

- “Conciencia” de material que mantiene la herramienta en una condición consistente y segura de corte, sin importar si se trata de una cavidad o una geometría de contorno. Esto modifica la trayectoria de manera que las partículas de viruta sean del mismo tamaño.

- Microelevaciones que elevan la herramienta lejos de la base de la pieza o lejos de las paredes de manera que el calor no se acumule cuando las velocidades de corte están siendo ajustadas durante el reposicionamiento.

El procesamiento dinámico de trayectorias de herramienta tiene la habilidad de considerar diversas alternativas sobre qué hacer a continuación y permite una selección inteligente, basada en un análisis de qué impacto tendrán las diversas opciones el resultado final. Por ejemplo, de un número de esquemas para atacar a la herramienta, el programa selecciona el que permita utilizar mejor el algoritmo de mecanizado.

Asumamos que se lleva la herramienta dentro del costado más abierto de la cavidad. Ahora la herramienta realiza espirales para salir –teniendo siempre contacto constante por fresado ascendente para evitar el proceso convencional hacia atrás y hacia adelante– hasta que trabaja sobre una pared. El programa tiene la inteligencia para imaginarse cuál debería ser el siguiente movimiento para obtener la mayor eficiencia. Digamos que la herramienta va hacia la esquina de la cavidad.

En la mayoría de los casos, cuando se trabaja dentro de una pared, se reposicionaría así misma fuera del material, debido a que sabe dónde se ha removido material así como dónde éste permanece, reingresando así apropiadamente. El único momento en el que la herramienta está cortando aire es cuando se está reposicionando.

De forma similar, mientras algunos programas retirarían la herramienta hacia un plano separado o hacia un plano de retirada, las trayectorias de herramienta dinámicas solo retiran la herramienta a una pequeña distancia– justo lo suficiente para evitar barrer la base de la pieza con la parte inferior de la herramienta, lo cual causa un calor indeseado. En efecto, las trayectorias de herramienta dinámicas saben cómo realizar pequeñas piruetas –microelevaciones de entre 0.005 y 0.010 pulgadas para mantener la herramienta alejada de la base de la cavidad de manera segura–.

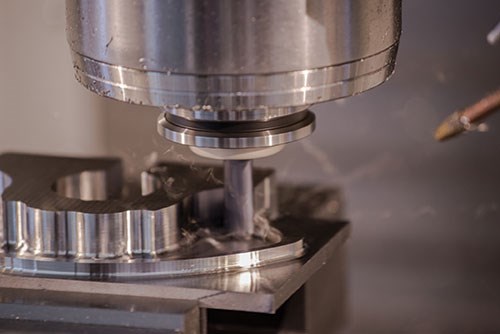

Los desarrolladores reportan beneficios económicos significativos al usar estas trayectorias de herramienta. Es posible obtener tasas de mecanizado dos y hasta tres veces más rápidas, especialmente para operaciones con alta remoción de material, como el desbaste. La ruptura de la herramienta y el desgaste también se reducen considerablemente, en comparación con las operaciones convencionales de tallado de alto compromiso y alto torque.

El mecanizado de acanaladura completa, mayor velocidad y compromiso mínimo requiere menos torque y, por lo tanto, consume menos energía. Se pueden usar herramientas de carburo más pequeñas y menos costosas debido a que las fuerzas laterales que las pueden dañar son controladas, además de que usando una herramienta más pequeña se pueden llevar a cabo operaciones combinadas de desbaste, desbaste remanente y acabado. Algunas veces, cuando se pueden realizar diversas operaciones con una única herramienta más pequeña, los acabados superficiales son mejores, posiblemente reduciendo o eliminando operaciones secundarias como el rectificado.

Sin embargo, el software CNC reconoce que una trayectoria de herramienta convencional puede ser preferible al Dynamic Motion en ciertas situaciones, así que los dos se mantienen como opciones. La opción de usar trayectorias de herramienta dinámica es fomentada, debido a que la interfaz de programación es simple e involucra el ajuste de unos pocos parámetros a través de un menú. Frecuentemente, el resultado es una productividad significativamente mayor y un desgaste reducido de la herramienta, sin importar la velocidad de husillo disponible en la máquina-herramienta.

Incluso cuando el retorno de la inversión parezca ser marginal, no hay razón para no usar las trayectorias de herramienta dinámicas. La compañía indica que esta es la forma más confiable, robusta y efectiva de mecanizado para más tipos de materiales y geometrías que cualquier otra estrategia de mecanizado en la historia de Mastercam.

Contenido relacionado

El software CAD/CAM actualizado de Cimatron agiliza el diseño de moldes

La versión Cimatron V16, de Cimatron, cuenta con nuevas características en todas las áreas del producto, incluida una nueva interfaz de usuario limpia.

Leer MásSoftware CAD/CAM en IMTS 2024: potencia la precisión y la productividad

Las innovaciones de software CAD/CAM presentadas en IMTS 2024 hicieron hincapié en el papel fundamental que desempeñan las herramientas digitales avanzadas en la manufactura moderna.

Leer MásGeometrías en mecanizado: fresas escariadoras de segmento circular

Explore las diferencias y ventajas de las fresas escariadoras tipo barril y segmento circular, y cómo impactan las operaciones de semiacabado y acabado.

Leer MásCAM y CAD: claves para una integración exitosa en el taller

Conozca el impacto de la automatización CAM en la manufactura, desde la reducción de tiempos de producción hasta la mejora en la calidad de las piezas.

Leer MásLea a continuación

Por qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más