Una máquina-herramienta es solo eso: una herramienta.

Esa es una conclusión de la reciente visita a Kustom Machining & Manufacturing, un contratista de mecanizado que cuenta con 2,415 metros cuadrados y 14 empleados en Jackson, Tennessee.

“Muchos de nuestros clientes cuentan con el mismo equipo que tenemos nosotros”, dice Matt Sellers, gerente general, por lo que el diferenciador principal es cómo se utilizan las máquinas. Los clientes (y los competidores) pueden tener las mismas capacidades, pero, como él lo indica, “no tienen los mismos empleados”.

Kustom Machining no contrata a personas para presionar botones, explica. Más bien, el taller debe su rentabilidad a lo que sucede en los breves periodos en los que las máquinas no están en funcionamiento. Cuanto mayor sea la habilidad de los operarios para cambiar de una configuración a otra, mejor podrán ayudar a los clientes, incluidos los fabricantes locales de la industria ferroviaria y el productor de alimentos Kellogg’s, con piezas de lotes pequeños que son demasiado engorrosas para mecanizar internamente.

El gerente general Matt Sellers (izquierda) comenzó barriendo pisos y ayudando en el taller después de que su padre, el presidente de la compañía, Larry Sellers (derecha), comprara Kustom Machining & Manufacturing hace casi treinta años. Foto Kustom Machining & Manufacturing.

Sin embargo, los elogios de Sellers para el resto del equipo del taller subestiman una importante contribución de la administración: establecer este rumbo en primer lugar, y luego alinear las herramientas y el talento en consecuencia. Recuerda que Kustom “no estaba en un buen lugar” cuando su padre, Larry Sellers, compró el negocio en 1993. Ahora se refiere con confianza a la empresa como “uno de los mejores talleres de mecanizado del oeste de Tennessee”.

Los elementos específicos del enfoque de este taller para la producción de lotes pequeños incluyen cuatro puntos, enumerados a continuación.

Herramientas motorizadas para torno

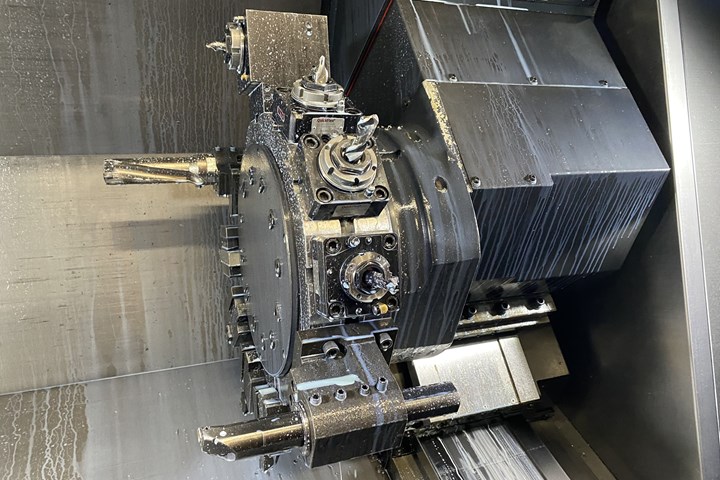

Las torretas de herramientas, como esta, se aproximan a la pieza a lo largo del eje Y de la máquina para realizar fresado, mandrinado y otras operaciones.

Las máquinas-herramienta de altas prestaciones no pueden reemplazar el talento de altas prestaciones, pero pueden ayudar a aprovechar al máximo ese talento. Sellers dice que la tecnología de Kustom llegó a un punto de inflexión importante (por así decirlo) en 2012 con la compra del primer torno de la empresa, que contaba con capacidad de fresado en el eje Y.

La capacidad de fresar y tornear sin una operación de setup adicional generó ahorros de tiempo inmediatos que aumentaron a medida que el personal ganaba experiencia y el taller compraba más máquinas. No es coincidencia que a mediados de la década de 2010 se generara un periodo de fuerte crecimiento en ventas, que culminó con el mejor año del taller en 2018 y con ganancias constantes desde entonces.

Ese primer torno de herramienta motorizada o herramienta viva (live-tool), un Mori Seiki NLX2500Y, todavía está en la planta. En manos del personal más experimentado, incluso realizar los cambios de configuración de mayor exigencia no toma más de dos horas (menos si se trata de repetir el trabajo con un programa de piezas establecido), dice Sellers.

Es una de las tres torno-fresadoras de Kustom, dos de las cuales son Doosan Pumas, que reemplazaron a las máquinas-herramienta más antiguas en 2018 y 2020, respectivamente. Por lo general, el taller tiene como objetivo agregar o reemplazar al menos una máquina-herramienta por año. Más allá de la capacidad de mecanizado en bruto, esto se debe a que las opciones más nuevas pueden acelerar los cambios de trabajo, incluso para el personal menos experimentado.

Cuando visitamos Kustom, la máquina más nueva comprada por el taller no era un VMC o un torno de herramientas motorizadas. Esta sierra está ubicada en un edificio adyacente a esas máquinas, junto con equipos de soldadura y otros equipos de fabricación estructural que complementan el mecanizado.

Las máquinas hacen el trabajo pesado

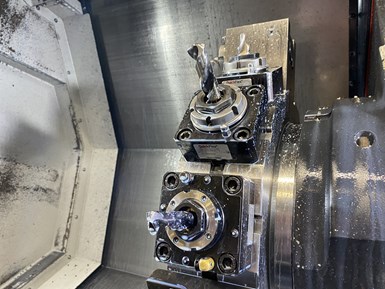

El montaje de herramientas automatizado (arriba) y la estandarización de ciertas herramientas de corte en determinadas estaciones sobre las torretas de herramientas del eje Y (abajo) se encuentran entre las características del torno que contribuyen a reducir los tiempos de setup en Kustom Machining & Manufacturing.

Los tres tornos con herramientas motorizadas del taller disponen de contrapuntos programables. Sin embargo, este no fue el caso de las máquinas que reemplazaron los dos Doosan. Con este equipo más antiguo, el contrapunto tenía que maniobrarse de forma manual y repetidamente, y bloquearse en su posición. De hecho, se convirtió en una práctica relativamente común ahorrar tiempo luchando con el contrapunto lo suficiente como para sacar la pieza del extremo “incorrecto” de la máquina, cerca de donde se carga la barra de material.

Ahora, “simplemente lo programamos para que se mueva de manera automática dentro y fuera de la posición”, dice Sellers. Este es un ejemplo de un tema recurrente en el taller: confíe en las máquinas, en lugar de las personas, para hacer el trabajo difícil o repetitivo.

Como regla general, las herramientas permanecen en sus estaciones de torreta el mayor tiempo posible.

Cuando las máquinas no pueden hacer el trabajo, el sistema lo hace. Por ejemplo, el taller ha estandarizado ciertas herramientas que funcionan para múltiples trabajos. Se pueden encontrar copias de estas herramientas en la torreta de cada torno, y el objetivo es mantener esas herramientas en sus estaciones el mayor tiempo posible. “Si no se ha movido, no es necesario volver a tocarlo”, explica Sellers; es decir, no es necesario mover la torreta hacia abajo y tocar la herramienta con la pieza de trabajo para establecer las coordenadas de una nueva herramienta.

Dicho esto, los cambios son inevitables y las herramientas se desgastan. Esta es la razón por la que Sellers planea comprar cada nuevo torno con un ajustador de herramientas integrado que, en las últimas máquinas Doosan del taller, incluye software CNC y un brazo que se despliega para incorporar una sonda Renishaw a la torreta de herramientas. La automatización del cálculo de la compensación y el desplazamiento posterior no solo ahorra tiempo, sino que también evita errores en la entrada de datos.

El fresado importa

Las actualizaciones periódicas de tecnología del taller y el enfoque en la reducción de las operaciones de montaje también se extienden al equipo de fresado dedicado. Por ejemplo, el Haas VF3 más nuevo reemplazó una versión anterior de la misma máquina el año pasado. Al igual que los tornos más recientes, cuenta con sonda sobre la máquina. Sin embargo, esta sonda se puede utilizar no solo para herramientas, sino también para operaciones de piezas de trabajo, en particular, diámetros de orificio de tolerancia estrecha.

“Sin siquiera sacar la pieza de la máquina podemos medirla, ajustar nuestras compensaciones y volver a ejecutar esa parte del programa —dice Sellers—. También podemos verificar las ubicaciones de los orificios, por ejemplo, las distancias entre centros y los diámetros exteriores de una serie de orificios perforados y roscados, o las ubicaciones X y Y en una parte rectangular”.

Después del corte por plasma, el alivio de tensión y el rectificado Blanchard en ambos lados, esta pieza se monta sobre el VMC Haas VF-5, de Kustom, para perforar y escariar casi 600 orificios de 0.505 pulgadas de diámetro. A menudo, el taller programa la última placa en un pedido para el final del día, lo que permite que el ciclo de perforación de dos horas termine sin supervisión y deja la pieza lista para escariar a la mañana siguiente. A partir de ahí, un torno CNC tornea el diámetro exterior.

Cuatro es mejor que tres

En cuanto a la reducción de las operaciones de setup, los accesorios rotativos del cuarto eje permiten que los VMC actúen casi como tornos, con piezas cilíndricas en chucks que giran debajo del husillo y exponen una nueva geometría para fresado. El cuarto eje es particularmente útil para cortar chaveteros en ejes, que el taller prefiere cortar a la longitud antes de este mecanizado.

“Si lo hiciera en el torno, tendría que cortarlos más largos para tener un exceso de material desde el cual sujetar la pieza —explica Sellers—. No puedes llevar esa torreta con la fresa escariadora hasta el chuck, golpearás la mordaza”.

Debido al tiempo de entrega para las piezas fundidas provenientes del extranjero, un cliente solicitó que esta pieza se mecanizara a partir de barras. Aunque la barra se presta para torneado, varias operaciones de montaje en un VMC demostraron ser más efectivas en esta aplicación, en gran parte gracias a lo que Matt Sellers llama “programación creativa”.

La capacidad de indexar piezas puede ser particularmente útil cuando las operaciones deben ubicarse en posiciones precisas entre sí, como fue el caso en un trabajo reciente que involucró un eje con una serie de orificios para tornillos de fijación de diámetro exterior. Incluso con un ojo experimentado y la ayuda de un buscador de ángulos, la rotación manual de la pieza de trabajo tomaba demasiado tiempo y el riesgo de error de ubicación era demasiado alto. La indexación de la pieza de manera incremental con el cuarto eje rotatorio “saca al empleado de la ecuación”, dice Sellers.

Los accesorios son lo primero

Para la mayoría de los trabajos en los VMC, la reducción de los tiempos de montaje es un ejercicio de estrategia sobre la sujeción de las piezas. “Tratamos de eliminar tantos accesorios como podemos”, dice Sellers, aunque siempre hay excepciones.

Por ejemplo, el taller podría usar una máquina fresadora como alternativa a una máquina de torneado para piezas cilíndricas más grandes, que podrían generar vibraciones al girar contra una herramienta de torneado. En estos casos, puede ser más efectivo usar fijaciones adicionales para sujetar una pieza montada en el indexador del cuarto eje.

En esta pieza cuadrada, el mecanizado de mordazas de aluminio para fijar la brida y montar la pieza en un chuck de torno con herramientas motorizadas dio como resultado una superficie más suave y un tiempo más corto que el que se hubiera logrado en un VMC.

Por el contrario, las piezas que parecen candidatas obvias para el fresado pueden ser mejores candidatas para el torneado. Por ejemplo, las herramientas de torneado tienden a dejar las superficies de acero y acero inoxidable más suaves que las herramientas de fresado, dice Sellers. Generalmente, el torneado de tales piezas también requiere el uso de menos herramientas.

Como era de esperar para este taller, la reducción de las operaciones de montaje es la razón más común para usar un torno cuando un VMC parece la opción más obvia. Por ejemplo, fresar mordazas de mandril de aluminio para acomodar una pieza de fundición cuadrada puede ser más fácil y rápido que crear un accesorio para fresar la pieza en sí. “Cierras (el chuck) con un pedal y la pieza es sujetada”, dice.

Este vástago de válvula de acero inoxidable 17-4 fue una de las primeras piezas en beneficiarse de la producción en un torno con una torreta de herramienta motorizada en el eje Y. El tiempo del ciclo se redujo de 18 a 7 minutos. El montaje lleva 1.5 horas en el torno frente a las 6 del proceso anterior, que requería cuatro montajes en dos máquinas (torneado de diámetro y tronzado en un torno; fresado de las superficies planas en un VMC; roscado en el torno, y perforado de orificios y superficies planas en las cabezas de vástago en el VMC).

La variación es enemiga de la eficiencia

En el enfoque de Kustom subyace un principio más profundo que el ahorro de tiempo. Sujetar una pieza con una mordaza en lugar de asegurarla con cuidado en un accesorio más complejo; permitir que la propia máquina palpe la pieza o mueva el contrapunto, y dejar herramientas comunes en sus estaciones son todos ejemplos de limitar la intervención humana y, por defecto, el potencial de variación en el proceso.

Un proceso más estandarizado y repetible es más fácil de aprender y de ejecutar. El efecto neto es liberar el tipo de capacidad que más importa: el talento humano

Contenido relacionado

Principios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

Leer MásEstrategias de diversificación para talleres de mecanizado

Tras más de cuarenta años en el negocio, este taller ha aprendido a adaptarse para seguir siendo rentable.

Leer MásInnovando el mecanizado: eficiencia y calidad en IMC Industrial

En San Luis Potosí, IMC Industrial, destacada por su capacidad de innovación en el mecanizado, crea dispositivos especiales que mejoran el rendimiento de sus procesos. Con una trayectoria que comenzó en la industria textil, la empresa ha evolucionado para atender a sectores como electrodomésticos y bienes de consumo, gracias al talento de sus ingenieros y la implementación de tecnología avanzada.

Leer MásPresentan cifras de importación de máquinas-herramienta de enero 2023

En enero de 2023, el valor de las importaciones de centros de mecanizado y tornos tuvo incrementos con relación a enero de 2022, de acuerdo con el Banco de México.

Leer MásLea a continuación

Tornos tipo suizo de herramientas vivas agregan flexibilidad

Con la adquisición de nuevos tornos tipo suizo y de herramientas vivas, Rathburn Tool & Manufacturing alcanzó un nuevo nivel de competitividad y expansión en el mercado.

Leer MásCambio en herramientas de corte reduce tiempo de ciclo en torneado

El tiempo de ciclo de L.A.Y. Precision Machine para taladrar un agujero en un buje era de más de ocho minutos. El sistema de herramientas Supermini type-105 de Horn USA, con un inserto de barra para mandrinado de grado HS36, permitió reducir ese tiempo de ciclo.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer Más