Con centro de maquinado de doble columna, Mexpo optimiza la producción de grandes piezas

Un centro de mecanizado de doble columna y de gran dimensión le ayudó a este fabricante de equipo original de maquinaria pesada para reciclaje a mejorar de manera considerable el proceso de producción de los grandes componentes que llevan sus prensas cizalla para el reciclaje de metales.

MEXPO fue creada hace más de 30 años en Guadalajara por el ingeniero Alfonso Jacobo, como una empresa fabricante de equipo original de maquinaria pesada para reciclaje.

Su filosofía de innovar la manera en como hacen sus productos los llevó a renovar su maquinaria en el año 2015. “Teníamos equipos NC pero eran viejos, y decidimos empezar a renovarlos. Esto se consiguió con la ayuda de los proveedores locales. Actualmente nos apoyamos con Maincasa, principalmente como nuestro proveedor más fuerte de maquinaria para la realización de nuestros proyectos más grandes”, afirma la ingeniera Yazmín Jacobo, Jefe de Operaciones de MEXPO.

En la primera propuesta el proveedor (Maincasa de Guadalajara) los apoyó con el análisis de sus máquinas viejas para hacerles una propuesta de cómo podían hacer el cambio. Si bien tenían centros de mecanizado que funcionaban bien, la idea era cómo producir mejor. Fue así como vieron la necesidad de tener maquinaria más grande para la fabricación de las partes de grandes dimensiones que llevan sus máquinas recicladoras.

Primero adquirieron un centro de mecanizado Chevalier y a ellos los sorprendió porque era enorme, pero al tiempo se dieron cuenta de que necesitaban uno aún más grande. Como Maincasa no tenía un inventario de maquinaria tan grande, le preguntaron qué maquina querían para traérsela.

“Hemos ido creciendo los últimos años, a tal suerte que la primera máquina que adquirimos tenía una mesa de aproximadamente de 75 cm por 50 cm y ahora la que tenemos es de 4 x 3 metros, que es mucha la diferencia”, cuenta la ingeniera Yazmín.

Ellos, como OEM, diseñan el producto y lo manufacturan en sus propios talleres y realizan la venta a través de distribuidores. MEXPO empezó a hacer máquinas más grandes porque, además de pequeños y medianos empresarios, también atienden a clientes muchos más grandes que tienen necesidades de máquinas recicladoras de mayor tamaño.

“No podíamos hacerlas porque necesitábamos máquinas mucho más grandes para poder fabricarlas. Como fabricantes OEM teníamos una buena presencia en el mercado, pero necesitábamos ingresar en el área de máquinas de 4 toneladas de producción. Pensamos comprar una máquina alemana o española que nos diera esa capacidad para poder crecer. Queríamos tener mayor capacidad instalada y, por eso, construimos una nave nueva y empezamos a invertir en maquinaria. Cuando empezamos a crecer nos dimos cuenta de que el tope era el tamaño de los centros de mecanizado y necesitábamos mesas grandes para poder realizar los trabajos. Por ello, decidimos hacer la inversión en centros de mecanizado más grandes”, explica la ingeniera Yazmín.

Así fue como finalmente pudieron fabricar equipos con mayor calidad y mucho más rápido. Anteriormente, tenían tiempos de entrega de 4 a 5 meses y ahora el equipo más grande lo pueden fabricar en dos meses.

“Para construir una prensa cizalla de 3 metros de largo, que procesa 4 toneladas de chatarra en un día, nos tardábamos de 4 a 5 meses y ahora lo realizamos en 2 meses”, cuenta la ingeniera Yazmín. Lo mismo sucedía con los componentes de las máquinas, que son más pequeños, los hacían de 3 a 4 semanas, empezando con una pieza desde cero, y ahora lo hacen en un tiempo máximo de 15 días.

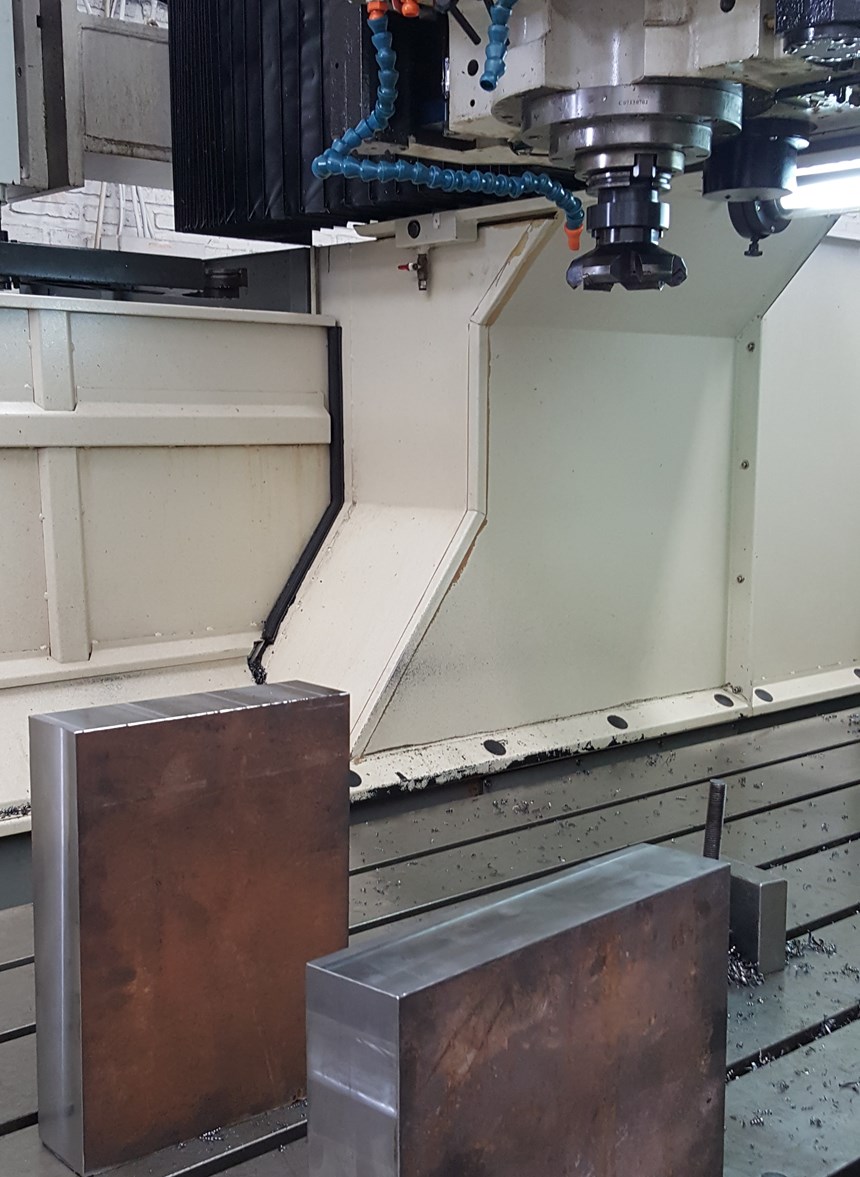

Con la nueva inversión en el centro de mecanizado Chevalier de doble columna, de la línea FVM, el gran reto fue fabricar piezas más grandes y más complejas.

“Invertimos en un torno CNC, pero el torno ocupaba una producción automatizada. Ya teníamos el torno, la pieza y los cuadros. Nos dimos cuenta de que necesitábamos un centro de mecanizado porque podíamos hacer los procesos de manera simultánea de una pieza de gran tamaño en un solo proceso. Eso hacia la diferencia de poder ofrecerle a nuestros clientes una máquina de 500 toneladas de fuerza a una de 300, con centros de mecanizado más grandes” explica la ingeniera Yazmín Jacobo.

MEXPO fabrica máquinas para reciclaje de chatarra de metal, pero también fabrica maquinaria para reciclaje de plástico, cartón y fundición. “Actualizar una máquina nos requirió actualizar todo el resto de equipos, fue un efecto dominó”, explica la ingeniera Yazmín. Necesitaron capacitar el personal y adquirir nuevo software de manufactura.

“Siempre hemos utilizado equipos avanzados para hacer la parte de CAD/CAM, que nos permita hacer los cómputos más rápido y con mayor confiabilidad”, cuenta la ingeniera Yazmín. Todo lo que fabrican en el taller lo simulan, por eso también invirtieron en software de simulación avanzado, que les permitió subir a otro nivel, tener una mayor capacidad de producción y ampliar el portafolio de la compañía.

Han desarrollado otros productos, pero más que desarrollar nuevos productos, todo este cambio les permitió mejorar las capacidades de los equipos que ya tienen para así poder ofrecer tiempos de respuesta más rápidos cuando los clientes solicitan nuevos equipos.

“Hace dos años surgió un efecto curioso. Teníamos la mitad de la producción libre, fuimos multiplicando las ventas y seguíamos teniendo capacidad instalada. Entonces, obtuvimos un punto de oportunidad para una nueva línea de comercio, que es una nueva línea donde tomamos lo mejor del área de manufactura (lo que son cortes y mecanizados) para ponerlos en un mismo espacio. Todo ese tipo de trabajo lo vamos a certificar como proceso de manufactura y vamos a capacitar el personal lo más que se requiera para ver si podemos atender de manera dedicada lo que hacemos internamente y así poder maquilar”, explica la ingeniera Yazmín.

La idea es que toda la manufactura de MEXPO se trate como un cliente interno y poder atender clientes externos con la capacidad instalada que tiene actualmente la empresa.

Así todo lo que tiene que ver con manufactura moderna pueden ofrecerlo para otro cliente que tenga necesidad de fabricar otra pieza o un requerimiento particular, como una mesa, una carcasa, una flecha de un motor o un eje de un tráiler, ya que las máquinas de 4 x 3 metros que existen en el país son reducidas.

“Ahí tenemos mucho mercado y podemos tener la capacidad de tener las máquinas en funcionamiento todo el tiempo”, afirma la ingeniera Yazmín.

Los principales clientes de las fundidoras son los clientes de MEXPO. Se trata de acopiadores mayoristas que reciben material para ser reciclado, de recolectores pequeños o medianos, en un punto de recolección en donde hay de 50 a 100 toneladas de desperdicios al día.

MEXPO también atiende las necesidades del sector metalmecánico y de la industria automotriz, no fabricando partes como tal sino herramentales, que tiene que ver con lo concerniente a integración en la automatización de las líneas de producción de los fabricantes, que son los que requieren mayor precisión.

Máquinas grandes para piezas grandes

Actualmente en la máquina Chevalier de doble columna fabrican dos tipos de parte para dos de sus principales máquinas recicladoras: una que está en desarrollo, que es una nueva línea de producto, y otra que lleva bastante tiempo de producción. La diferencia entre una y otra es su especialización en chatarra.

Se trata de una prensa cizalla que recibe el material, lo precompacta y lo pasa a la torre de cizallado, que le da una compactación final de mayor densidad, y luego lo guillotina, de acuerdo con los requerimientos que exigen las fundidoras para recibir el material reciclado. Esa prensa cizalla tiene un pistón principal de 300 o 500 toneladas, que en dimensiones significan 13 metros de largo y 2 metros de cámara de compactación. El equipo en sí es de 3 metros de ancho.

El otro equipo que fabrican en la máquina de doble columna de Chevalier es una máquina universal. Se trata de una prensa compactadora para reciclar plástico, cartón y PET, que permite reducir volúmenes para mejorar el transporte y el almacenamiento de los materiales. Es una máquina completamente automática que solo requiere meter el material por un lado y recogerlo por el otro, para proceder a cargar el material a donde requiera llevarse.

Para la prensa cizalla se mecaniza toda la torre de cizallado, que es un conjunto de ensambles armados, donde cada subensamble se mecaniza para poder estar en la parte principal, que una vez ha sido armado, vuelve a ser mecanizado. Son las partes donde van las cuchillas para garantizar que las guías donde se desplacen sean perfectas. Las guías de placa de acero de alta resistencia también se mecanizan para permitir un ensamble perfecto.

De la prensa universal fabrican todo el cajón de la máquina, que lleva instalada unas guías de acero de alta resistencia. Precisamente, para que las guías puedan entrar ahí toda la caja se mecaniza.

“En el mecanizado de esas piezas buscamos hacer el menor movimiento posible para su setup. En la máquina Chevalier de doble columna se meten dos subensambles ya preparados, que sus partes ya fueron mecanizadas”, explica la ingeniera Yazmín.

Ellos primero cortan las piezas de acero por plasma, láser o chorro de agua CNC y luego se arma el conjunto en un proceso de soldadura. Como los materiales tienden a deformarse, se mecanizan ya subensamblados. En el caso del subensamble se le realiza un proceso de desbaste y escuadre. Cuando se trata de dos subensambles también se le realiza un rectificado, barrenado y machuelado, porque ahí es donde va a entrar la navaja, que también fue mecanizada.

Proceso de la prensa cizalla

La guillotina (que es la parte roja que se aprecia en la foto) se mete al centro de mecanizado una vez está ensamblado, para hacerle un mandrilado y darle acabado a los agujeros donde irán los pistones, de manera que se garanticen las distancia entre ellos y estén completamente paralelos y perpendiculares a la base.

“Como luego entra a otro subensamble el acabado debe estar muy bien hecho para que el ensamble sea perfecto al momento de meterse en el buje. Luego se incorporan las guías y los bujes, y así el subensamble queda completo para realizar el ensamble final con la torre de la prensa, que a su vez también se lleva al centro de mecanizado, ya que en la parte móvil lleva una navaja y otra fija que la recibe. Toda esa estructura es a la que se le hace mecanizado en su estructura, en los barrenos donde se va a sujetar la navaja. Allí se puede machuelear toda la pieza completa y hacer el mecanizado de los bordes donde se instalan las guías, que es la base del pistón. La brida del pistón, antes de que sea soldada a la funda, también debe ser mecanizada”, explica la ingeniera Yazmín.

Hay unas navajas que van con caja y otras que son machueleadas. Todo ese proceso se hace en el centro de mecanizado Chevalier de doble columna. Un machueleado en un acero de alta resistencia, ya templado, podría tardarse mucho. Ahora con el centro de mecanizado de doble columna lo logran hacer en una hora, por eso el impacto de ahorro en tiempo se refleja en la cantidad de órdenes que pueden atender.

“Puede ser la diferencia entre perder una venta o ganarla. Como el reciclaje es un mercado de compra y venta de metales, y como el dólar sube y baja, cuando hay un buen precio la gente invierte en ese momento y es una diferencia importante si la maquina tiene que importarse de Estados Unidos o de Europa. Si yo le digo al cliente que tengo la máquina aquí, no van a importarla, además de tengo la manera de enviarla a cualquier extremo del país, y la podemos hacer en máximo dos meses, hablando de la más grande”, afirma la ingeniera Yazmín. Actualmente, el mercado principal de MEXPO es México, pero también venden sus máquinas en Panamá, Chile y Salvador.

La reorganización del proceso

La mayoría de los componentes utilizados para la fabricación de las máquinas son hechos en México.

“Somos orgullosos fabricantes mexicanos y buscamos que todos los materiales que utilicemos sean hecho en México, pero hay aceros de alta resistencia que no se producen en el país y los tenemos que importar”, comenta la ingeniera Yazmín. Ese es el caso de las placas utilizadas en las prensas guillotina, que son importadas de Suecia. Generalmente, las placas son de 20 x 10 pies y su espesor es hasta de 8 pulgadas y media.

Cuentan con diferentes proveedores de herramientas de corte, dependiendo de la máquina. Sus principales proveedores son Maincasa y Sandvik. En la nave 1 de la planta tienen los centros de mecanizado Chevalier de 4 x 3 metros y el de 4 metros x 1.5 metros, además de una máquina rectificadora, un centro de torneado Chevalier (donde hacen émbolos, tapas roscadas y las roscas de los vástagos) una sierra de cinta y dos máquinas, una de 5 ejes simultáneos y una de tres ejes normales.

En las máquinas de 5 ejes hacen componentes internos de un pistón, que lleva unos barrenos que si no se hicieran con 5 ejes tardarían mucho en hacerlos. Esos barrenos son para sujeción de pernos que tienen unos casquillos integrados, por donde pasa aceite hidráulico, que viene siendo un manifold integrado al pistón.

El trabajo de la guillotina lo realizan en el centro de mecanizado Chevalier de doble columna en un solo setup (anteriormente la hacían en dos setups, pero como esta máquina cuenta con un cabezal para hacerla horizontal, ya lo pueden hacer en uno solo).

“Ahora mecanizamos la parte de arriba y ponemos el cabezal horizontal y podemos mecanizar la otra cara en un solo setup”, explica la ingeniera Yazmín. Es decir, la pieza se sube una vez a la máquina y no necesitan moverla. Allí se hacen planeados, cajas, barrenados y machueleados.

Anteriormente, para mecanizar la guillotina se tardaban entre dos a tres días en dos setups, ya que les tocaba hacer el mecanizado en una cara y luego tenían que bajarla, darle la vuelta, subirla, alinear la cara ya mecanizada con los ejes de la máquina, y luego volver a mecanizar esa cara y, posteriormente, volverla a bajar para volverla a subir y hacer los machueleados de nuevo. En el nuevo centro de mecanizado Chevalier FVM se puede hacer en un día en tan sólo 8 horas.

La ventaja que tienen con el uso de las brocas y los insertos en la máquina Chevalier es la dispensación del soluble a través del husillo. Al tener esa ventaja del aditamento extra en la máquina han logrado producir piezas que llevan de 12 a 14 barrenos, que ahora se hacen en 7 minutos, reduciendo así sus tiempos de mecanizado con el simple hecho de contar con el soluble a través del husillo.

“Puedes tener herramientas muy buenas pero si no tienes ese sistema en la máquina no consigues el mismo rendimiento”, comenta la ingeniera Yazmín.

Al comienzo habían escogido una maquina más chica, pero al final se decidieron por una más grande porque les llegan muchas piezas para la industria automotriz y bases para robots para herramentales, donde se ensamblan los carros, y la máquina de 2 metros les quedaba corta por el ancho. Finalmente, escogieron la de 3 metros porque muchas cotizaciones externas no podían procesarlas en las máquinas que tenían en el taller.

“La asesoría que nos brindó Elizabeth Moctezuma, de Maincasa, sobre las características y ventajas de la máquina fue muy oportuna para tomar la decisión. El tiempo de respuesta para adquirir la máquina con Maincasa fue definitivo para comprar la máquina con ellos”, explica la ingeniera Yazmín Jacobo. Cotizar una máquina de ese tamaño es difícil, independiente de la inversión que se requiere. Conseguir la cotización fue un proceso complicado y Maincasa sabia qué necesitábamos y ellos hicieron la labor de buscar las opciones con sus proveedores y nos mostraron las dos alternativas que más nos convenían. Así evaluamos lo que íbamos a hacer y buscamos no quedarnos cortos. La cotización y el tiempo de respuesta fueron rápidos en comparación con los demás. Ellos sabían lo que estaban vendiendo y fue un proceso de negociación y compra muy rápido”, añade la ingeniera Yazmín. Desde que pidieron la máquina a Taiwán, porque fue fabricada especialmente para MEXPO, el centro de mecanizado tardó 3 meses en llegar a Guadalajara. “Hubo cotizaciones que nos llegaron después de que ya nos había llegado la máquina de Taiwán”, comenta la ingeniera Yazmín.

Maincasa les entregó la máquina certificada. “Los acabados que conseguimos con este centro de mecanizado son mejores gracias a que es una máquina muy robusta, eliminando las vibraciones producidas por la herramienta. Para garantizar la certificación, ellos ponen un láser en cada uno de los ejes de la máquina y la programan para que se mueva cada 5 cm. Si la máquina no lo hace así, Maincasa la calibra a tal grado que si le pones en el control que se va a mover un metro, se mueve un metro exacto”, comenta la ingeniera Yazmín Jacobo. Eso es muy importante para que MEXPO pueda garantizar trabajos externos que requieren de mucha precisión.

Contenido relacionado

Transformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásPiezas con precisión micrométrica en el telescopio más grande del mundo

En los próximos años entrará en funcionamiento en Chile el telescopio óptico más grande del mundo: el Extremely Large Telescope (ELT), con un diámetro de espejo de 39 metros. El centro de mecanizado G750 de Grob permite al consorcio encargado de la construcción fabricar componentes de aluminio grandes y precisos.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásLea a continuación

Por qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más

.jpg;width=70;height=70;mode=crop)