Stecker Machine Company es un taller de mecanizado de volumen medio y alto especializado en piezas de fundición de aluminio y hierro. Recientemente galardonado por Top Shops por sus procesos centrados en el trabajador, el taller también tiene múltiples células totalmente automatizadas dedicadas a sus piezas de mayor volumen. Estas piezas, todas con volúmenes de decenas de miles, demuestran cómo los talleres pueden utilizar la automatización para añadir capacidad en lugar de reducir personal.

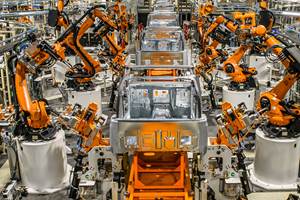

Stecker Machine tiene dos instalaciones para el mecanizado de piezas. Aunque ambas cuentan con numerosos centros de mecanizado atendidos por operarios formados en la empresa, la planta 2 también tiene líneas de producción altamente automatizadas para el mecanizado de componentes de camiones pesados y de carretera. La línea de producción que se muestra arriba produce 90,000 piezas acabadas cada año.

Esta línea incluye cuatro brazos robóticos FANUC y numerosos transportadores que conducen las piezas fundidas a las estaciones para las operaciones de mecanizado y desbarbado en un centro de mecanizado vertical Doosan (ahora DN Solutions) y cuatro centros de mecanizado horizontal Toyoda.

Tras el mecanizado, las piezas se desbarban, se someten a pruebas de presión y se lavan antes de que los trabajadores las transporten para su envío. Este nivel de automatización le permite a Stecker Machine cumplir con el alto volumen de piezas necesarias con una calidad constante.

Estas piezas de fundición requieren cuatro operaciones de mecanizado, además de operaciones de acabado, antes de que puedan ser enviadas a los clientes. Las operaciones de mecanizado incluyen el mandrinado, el taladrado y el roscado, así como la limpieza de bordes y el acabado de ciertas superficies.

Este grado de complejidad es habitual en Stecker Machine, pero reproducirlo con un proceso automatizado requirió semanas de cuidadosa planificación, según el gerente de cuentas y servicio al cliente, Scott Waak. Waak forma parte de un equipo que ha sido fundamental en la planificación e implementación de las recientes células automatizadas de la empresa.

Stecker produce familias de piezas para trabajos pesados y medios, siendo el trabajo pesado el que requiere 60,000 piezas al año. Para cada versión, la empresa tiene una célula de automatización independiente que produce decenas de miles de unidades al año.

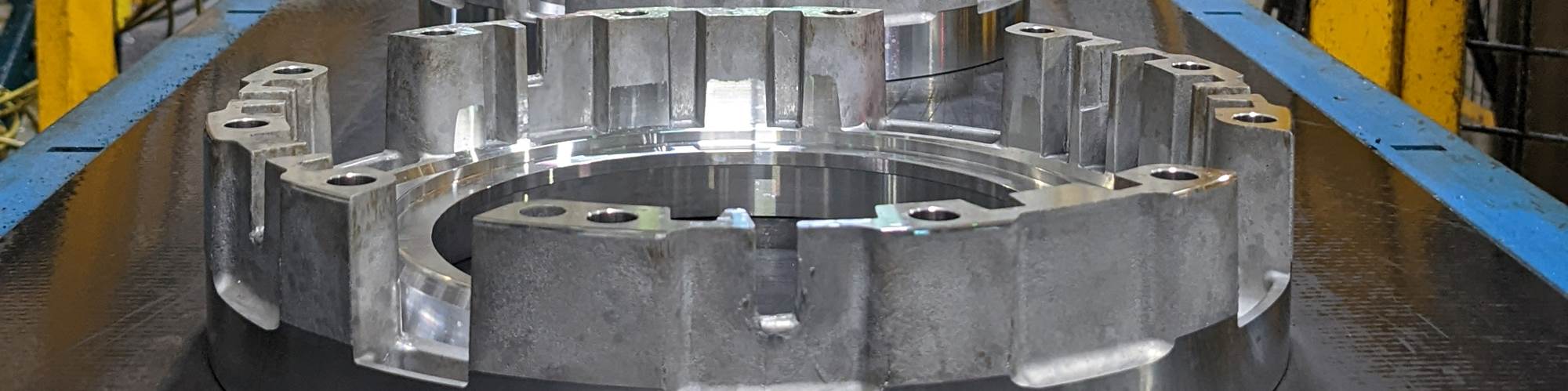

Otra célula automatizada produce un conjunto de acoplamiento de piezas de transmisión circular. En esta célula las máquinas están dispuestas en una formación en “V” aplanada para adaptarse al espacio en el piso disponible. Cada brazo de la “V” produce la mitad de las piezas, y en el centro hay una estación de MMC. En total, cada mitad de esta célula produce 120,000 piezas al año, con una persona por turno para supervisar la célula.

Cada rama de la “V” comienza con un torno de dos husillos Muratec MW200 cargado en pórtico, que completa las operaciones de torneado de tolerancia ajustada en ambos lados de la pieza. A continuación, un robot traslada la pieza a un HMC para el mecanizado final de las características críticas antes de llevarla a una estación de limpieza. Los lados izquierdo y derecho de la célula son idénticos. Cualquiera de los dos lados puede configurarse para ejecutar alguna de las dos piezas de la familia de productos.

Un sistema de cintas transportadoras lleva las piezas acabadas a cada una de las dos líneas de producción que forman parte de esta célula de automatización. Las dos líneas comparten una pequeña máquina de medición de coordenadas (CMM) en línea, que inspecciona las piezas en tiempo real desde las líneas gemelas para asegurarse de que la empresa mantiene la tolerancia.

Según Waak, Stecker Machine desarrolló esta línea de producción para cumplir con la capacidad y, al mismo tiempo, mantener la precisión requerida por el complejo diseño de la pieza.

“Una célula como esta funciona porque se aumenta la capacidad más allá de lo que se podía hacer antes”, dice.

El taller ya sabía cómo producir con éxito trabajos de volumen medio, como demuestra su condición de Top Shop. Estas células automatizadas le permiten a la empresa realizar trabajos que de otro modo no podría. “Si te quedas de brazos cruzados, te quedas rezagado”.

Contenido relacionado

Festo invertirá 100 millones de dólares en Nuevo León

Festo indicó que la planta estará lista en 2025.

Leer MásCrece 12 % el número de robots instalados en la industria norteamericana

En 2022, el crecimiento de las instalaciones totales en el sector manufacturero se debió a una fuerte demanda de la industria automotriz en la región.

Leer MásRécord de robots instalados en la industria automotriz

Con un millón de robots industriales operando en plantas automotrices, estos equipos están contribuyendo a la transición energética del sector automotor y optimizando procesos de producción. Datos clave de la Federación Internacional de Robótica (IFR).

Leer MásVentajas de la automatización con robots en un taller CNC

Este taller justificó el robot solamente mediante un uso mejorado de la mano de obra. Otros beneficios salieron a la luz después de que llegó la automatización.

Leer MásLea a continuación

En alto volumen: mecanizado y manufactura aditiva por separado

Dos proveedores de la industria dicen que las celdas que combinan equipo separado y dedicado de manufactura aditiva y por arranque de viruta pueden superar a las máquinas híbridas en las aplicaciones industriales de alto volumen.

Leer MásCinco tendencias en maquinado de alto volumen para ver en IMTS 2022

Los talleres que mecanizan piezas en gran volumen buscan nuevas tecnologías (hardware y software) para ser más competitivos. Aquí están algunas de las tendencias a observar.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer Más