Cuando el rectificado es como el torneado

Este taller aprovecha un proceso de rectificado por peeling de alta velocidad, que se asemeja al torneado, para rectificar con eficacia materiales difíciles como el carburo. Fuerzas de rectificado inherentemente bajas hacen posible lograr altas tasas de eliminación de material.

Compartir

Lea a continuación

El mecanizado de alta velocidad usando máquinas de fresado CNC es un proceso en el cual una herramienta de corte realiza cortes rápidos y livianos a altas velocidades de husillo para lograr tasas de remoción de material más altas en comparación con las operaciones más lentas de penetración.

De forma similar, la meta del rectificado por peeling es lograr altas tasas de remoción de material en partes cilíndricas que requieren rectificado del diámetro exterior (OD). Sin embargo, este proceso de rectificado de alta velocidad difiere de su contraparte en el fresado en que, mientras la operación usa una rápida velocidad de la rueda de rectificado, también realiza pasadas relativamente profundas.

Es capaz de hacer esto porque la rueda es muy delgada y las fuerzas de rectificado impartidas en la pieza de trabajo son muy bajas en comparación con el rectificado de penetración con una rueda más ancha, especialmente cuando las velocidades periféricas de la rueda de rectificado están en el rango de 80 a 180 m/seg (en operaciones típicas de rectificado cilíndrico es común 40 a 50 m/seg).

Rectificado por peeling de alta velocidad: una comparación con el rectificado por penetración

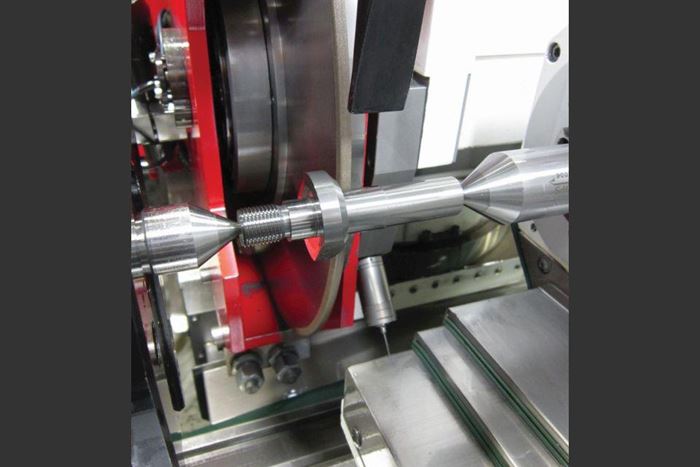

De hecho, las operaciones de rectificado por peeling se asemejan al torneado de un solo punto en un torno porque, al igual que en la herramienta del torno, la rueda de rectificado se mueve en los ejes X y Z para rectificar contornos, diámetros diferentes y otras características en una pieza de trabajo. Cuando se combina con la tecnología adecuada de la rueda de trabajo y un suministro a alta presión del refrigerante de aceite puro, las velocidades muy altas permiten mejorar las tasas de remoción de material en materiales difíciles como carburo, cerámica, diamante policristalino e incluso vidrio.

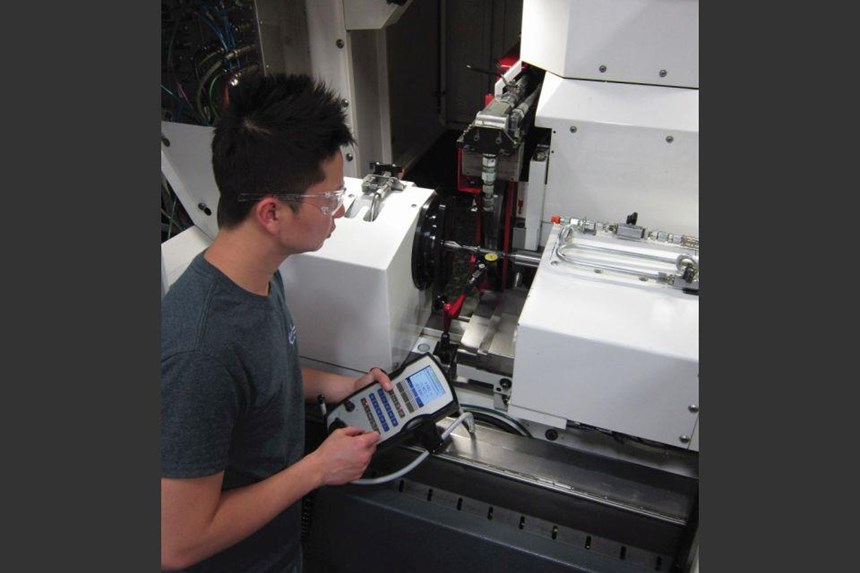

En el caso de Complete Grinding Solutions, el rectificado por peeling de alta velocidad extiende la flexibilidad de una de sus máquinas de rectificado universal CNC, inherentemente flexible, como lo observé durante una visita a las nuevas instalaciones de este taller de rectificado en Springboro, Ohio.

Mecanizado de alta velocidad con fresado CNC

Beat Maurer, presidente de la compañía, lanzó Complete Grinding Solutions en 2005 con su socio y vicepresidente de la empresa, Raphael Obrecht. Antes de eso, Maurer trabajó durante 25 años para el OEM de máquinas de rectificado Studer en Suiza, comenzando como aprendiz y adquiriendo un grado en ingeniería con especialización en tecnología de rectificado. Luego él se mudó a Estados Unidos, donde trabajó para la compañía por 16 años más antes de inciar Complete Grinding Solutions, junto con Obrecht, quien también había trabajado para Studer.

En 2013, la compañía se trasladó a una corta distancia de su ubicación original, en Springboro, hacia unas nuevas instalaciones de 890 metros cuadrados con temperatura controlada. El taller tiene siete máquinas de rectificado Studer (representadas en Estados Unidos por United Grinding) y puede desarrollar rectificado ID/OD, rectificado interno de formas complejas, rectificado de roscas y rectificado fuera de redondez.

Debido a que es un taller de trabajos, la compañía desarrolla una amplia gama de trabajos de rectificado en lotes pequeños para clientes de numerosas industrias, incluidas la aeroespacial, automotriz, computación, médica, petróleo/minería, moldes para inyección de plásticos, energía renovable, y herramental y troqueles.

El taller de 12 personas se enfoca en trabajo de rectificado de grandes retos y alta tolerancia (también ofrece servicios de consultoría y desarrollo de productos). Por ejemplo, puede rectificar el ID de cuerpos de repuestos de boquilla para inyección de combustible diésel hasta ±20 millonésimas de pulgada de concentricidad, una tolerancia que, según Maurer, generalmente se logra sólo después del pulido.

Además, Complete Grinding Solutions se especializa en el rectificado de materiales exóticos, que es donde más se beneficia del proceso comprobado de rectificado por peeling. Un ejemplo son los vástagos de carburo personalizados para herramientas de rectificado ID que la compañía fabrica para OEMs de máquinas de rectificado. Maurer resalta que el carburo es unas 10 veces más rígido que el acero endurecido, lo cual lo hace el material más adaptado para este tipo de herramienta de rectificado, porque permite tasas de avance agresivas sin deflectar el vástago.

Además, la vida de la herramienta es larga porque el carburo es muy resistente al desgaste. El señor Maurer dice que el rectificado por peeling del diámetro exterior del vástago de carburo toma sólo unos pocos minutos en comparación con los 20 minutos aproximados, usando los procesos de rectificado convencionales de menor velocidad.

La máquina que el taller usa para el rectificado por peeling de alta velocidad es una rectificadora cilíndrica universal Studer S41. Maurer dice que esta máquina puede desarrollar una amplia variedad de operaciones, incluido rectificado ID, OD, de levas, roscas y roscas fuera de redondez.

También ofrece suficiente rigidez y elementos de diseño que la hacen ideal para desarrollar el rectificado por peeling de alta velocidad, entre otros, como una cama de máquina en fundición mineral Granitan S103, de la cual se dice que ofrece mejor amortiguación de vibraciones y características de mayor estabilidad térmica frente a las camas de hierro fundido convencionales.

Además, el sistema de guías StuderGuide de la S41 tiene deslizaderas longitudinales y transversales que están hechas de fundición de hierro gris y han sido moldeadas directamente en la base de la máquina. Ellas ofrecen superficies rectificadas acabadas con un material resistente al desgaste, Granitan S200, para permitir alta capacidad de carga y ofrecer cualidades adicionales de amortiguación de vibraciones. Las deslizaderas están alimentadas por motores lineales que tienen sistemas de medición directa con una resolución de 10 nanómetros.

Maurer dice que cuando esta máquina se alista para el rectificado por peeling, puede lograr tasas de remoción de material por encima de 50 mm3/seg/seg, mientras que los procesos de rectificado cilíndrico convencionales, de menor velocidad, normalmente logran tasas de remoción de material que van desde 2.5 hasta 5 mm3/seg/seg.

El rectificado por peeling difiere del rectificado por penetración, que usa una rueda ancha y perfilada. Como con el torneado que usa una herramienta de un solo punto, el rectificado por peeling maniobra una delgada rueda en los ejes X y Z para rectificar completamente el perfil de una parte. Por esto, una sola rueda puede rectificar una gran variedad de diámetros, contornos y otras características. La programación no es terriblemente difícil. Maurer dice que la programación punto a punto puede desarrollarse en la máquina para perfiles básicos, mientras que puede usarse el software StuderWin Contour para geometrías más complejas.

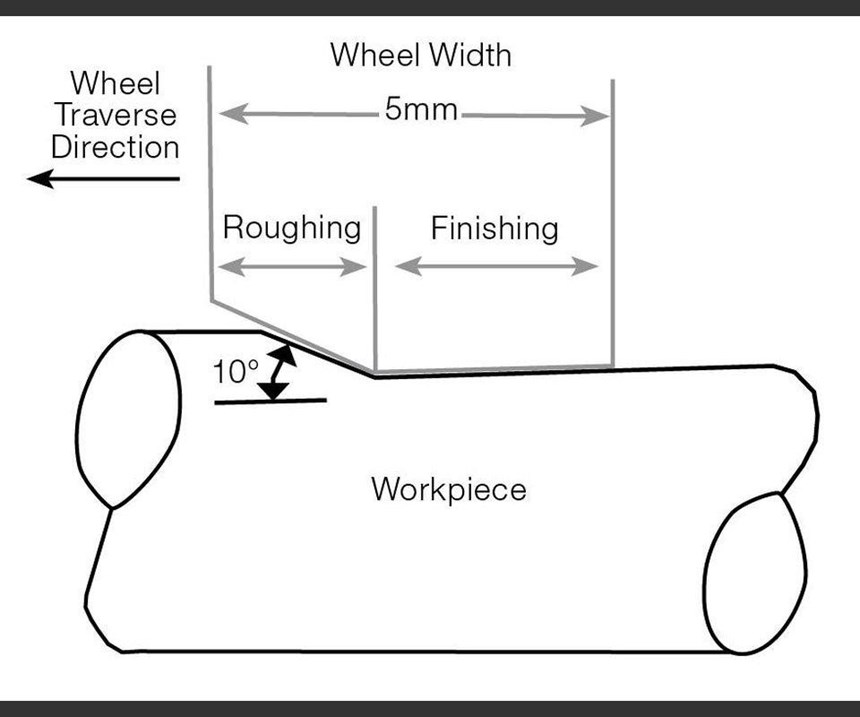

En la mayoría de los casos, no hay pasadas de desbaste seguidas por una pasada de acabado. Normalmente, un corte pesado tiene en cuenta toda la remoción de material necesaria al tiempo que va dejando atrás un acabado superficial de calidad. Al mirar los planos del perfil de la rueda en las imágenes se muestra por qué. Estas ruedas son normalmente de 5 mm de ancho y 400 mm de diámetro.

La cara de la rueda tiene un ángulo de avance de 10 grados donde se lleva a cabo el desbaste/remoción de material, seguido por un perfil plano que provee un acabado de rectificado de calidad. Por esto, una pasada de la rueda realiza tanto el desbaste como el rectificado de acabado.

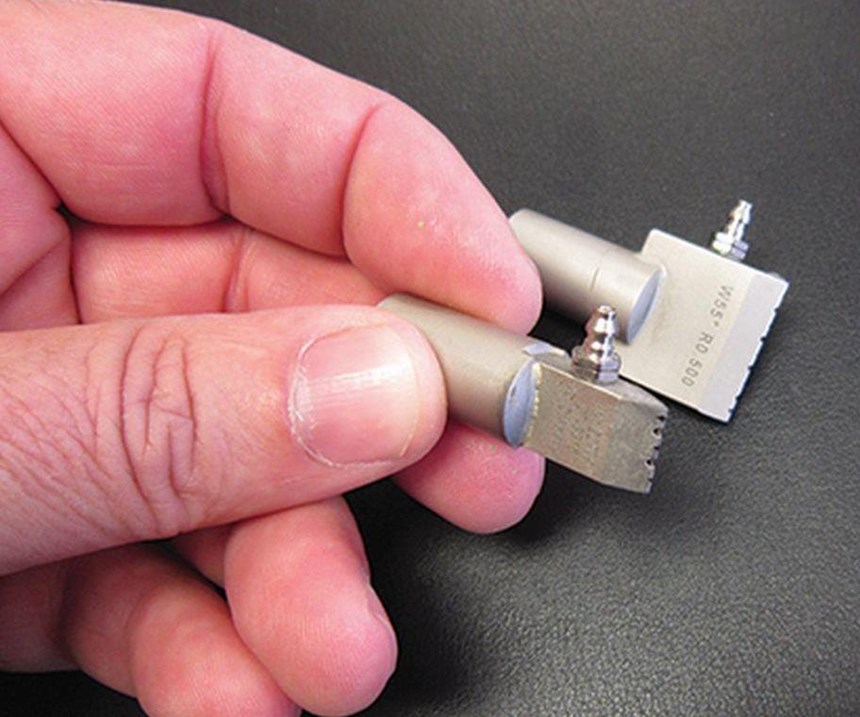

La mayoría del desgaste de la rueda ocurre en la esquina, donde esas dos áreas hacen transición, lo que significa que la tasa de desgaste es esencialmente la misma sea que se hagan pasadas superficiales o profundas. El taller usa principalmente ruedas con aglomerante metálico de Tesch, de Alemania.

Una pequeña área de contacto significa que las fuerzas de rectificado, tangenciales y normales, son bajas. Además, a medida que se incrementa la velocidad de la rueda, ambas fuerzas se reducen exponencialmente. Por ejemplo, cuando se opera a una velocidad periférica de la rueda de 35 m/seg con una tasa de remoción de material de 1.0 mm3/mm, la fuerza tangencial sería 1 N/mm. De otro lado, operar la rueda a 100 mm3/mm y a la misma tasa de remoción de material resultaría en una fuerza tangencial de solo 0.2 N/mm.

Las bajas fuerzas de rectificado significan que las piezas de trabajo largas y de diámetro relativamente pequeño pueda que no requieran un descanso continuo para añadir soporte durante el rectificado por peeling. Además, el calor creado durante el rectificado por peeling es evacuado con las virutas, lo cual evita que las piezas de trabajo se quemen y también facilita velocidades de rectificado más rápidas.

Maurer dice que las fuerzas de rectificado reducidas del rectificado por peeling significan que las ruedas requieren menos frecuencia de afilado. Las ruedas usadas para rectificar carburo por peeling normalmente requieren afilarse después de 500 a 1,000 partes. Eso es bueno, porque afilar ruedas con aglomerante metálico, incluso usando el disco de afilado rotativo de carburo de silicio de la S41, puede tomar más de un día.

Dicho esto, la selección adecuada del refrigerante y su suministro también es importante para la efectividad del rectificado por peeling a alta velocidad. Complete Grinding Solutions usa aceite puro como refrigerante. Maurer dice que esto es necesario para proveer suficiente lubricación en los filos de corte de una rueda de rectificado, lo cual no se logra con emulsiones de agua/aceite.

Además, el rectificado por peeling requiere el suministro del refrigerante a alta presión para asegurar que el refrigerante llegue al área de contacto entre la rueda y la pieza de trabajo. Mientras que una máquina rectificadora con un sistema de baja presión convencional puede proveer 5 bares (72.5 psi) de presión y tener un tanque de 100 galones, la S41 para el rectificado por peeling a alta velocidad ofrece presión de 50 bares (725 psi) y tiene un tanque de 500 galones.

Debido a que se usa aceite puro como refrigerante, la S41 tiene un sistema integral de detección y extinción de incendio. Si hay fuego, un tubo de caucho con una ruta por el interior de la máquina se rompería, activando una válvula que lleva dióxido de carbono en altos volúmenes a través de múltiples boquillas difusoras en el interior de la zona de trabajo para extinguir el fuego.

Taller pequeño, tecnología grande

Maurer dice que es raro para un taller del tamaño de Complete Grinding Solutions tener este tipo de proceso de rectificado por peeling de alta velocidad. Él admite que representa una inversión significativa, pero la justifica sabiendo que le ofrece a su compañía una ventaja competitiva para permitir que el taller lleve a cabo trabajos complejos que otros no pueden realizar.

La historia de este taller es similar a otros cuyo perfil ya hemos mostrado, en el sentido en que ha tomado la decisión de adoptar tecnología y procesos de mecanizado avanzados para poder realizar el tipo de trabajos desafiantes que sirven para distinguirse de la competencia.

Contenido relacionado

Rectificado de discos de freno con revestimiento duro: enfoque sostenible

La producción de vehículos eléctricos progresa con motores más eficientes y sistemas de frenos de bajas emisiones. En este contexto, el rectificado de discos de freno con revestimiento duro es fundamental para disminuir las emisiones de partículas.

Leer MásRectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásRectificado: elección de granos y revestimientos superabrasivos

La forma del grano superabrasivo y la composición del revestimiento desempeñan un papel importante en la idoneidad de las muelas para diferentes aplicaciones.

Leer MásReconstrucción de rectificadoras: bajo costo, mayor rendimiento

Al reconstruir sus máquinas rectificadoras, un fabricante de herramientas consiguió velocidades más altas a tres cuartas partes del costo de una máquina nueva.

Leer MásLea a continuación

Máquinas rectificadoras que aumentan el espacio para la pieza de trabajo y mejoran la rigidez

IMTS 2018: United Grinding presenta las rectificadoras Walter Helitronic Power 400 y Helitronic Power Diamond 400, ambas ofrecen 35% más de espacio para piezas de trabajo

Leer MásScudding para el mecanizado de engranajes

Descubra cómo el scudding, proceso de generación continua, optimiza la producción de engranajes, garantizando alta calidad y acabados superiores.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más