Valley Tool actualmente tiene cinco centros de mecanizado horizontal (HMCs). Dos de ellos que están dedicados a trabajos específicos tienen dispositivos de sujeción hidráulica, lo cual simplifica la carga de partes para los operarios y minimiza el riesgo de lesiones relacionadas con el trabajo.

Para Cayce Washington, dos cambios transformadores marcaron el camino para el éxito de su taller: el primero fue moverse a la tecnología CNC, y el segundo fue añadir equipo HMC.

El señor Washington es el propietario y presidente de Valley Tool, ubicada en Water Valley, Mississippi. Cuando él compró la compañía a su anterior empleador en 1997 y le cambió de nombre, el taller sólo tenía máquinas manuales y un par de fresadoras tipo rodilla programadas con cinta perforada. Al reconocer el futuro del control numérico computarizado (CNC), compró su primer centro de torneado CNC en 1998 y su primer centro de mecanizado vertical (VMC) en 1999. Inmediatamente, le fue claro cuánto más productivo podía ser el taller usando este equipo, en términos de una programación más rápida y más sencilla y menores tiempos de ciclo.

Después de eso, Washington continuó comprando lo que él describe como máquinas CNC básicas, y el negocio continuó siendo rentable cada año. Sin embargo, este éxito le implicó invertir muchas horas largas para lograr entregar los trabajos a tiempo.

Hoy, el taller tiene 25 máquinas CNC, cinco de las cuales son centros de mecanizado horizontal (HMC). Los HMCs son las piezas de equipo más costosas en las instalaciones de 3,250 metros cuadrados del taller. Se entiende que Washington y su equipo hicieran una evaluación antes de adquirir el primer HMC en 2010. Durante una reciente visita a su taller, recordamos algunas de esas preguntas iniciales y también aprendí cómo la compañía se está apalancando en esta plataforma de mecanizado para sacar ventaja.

Serendipia en una estación de gasolina

El herramental de ajuste por contracción se usa para proporcionar fuerzas de sujeción más altas para las herramientas de corte. Esto es especialmente importante para minimizar la vibración de herramientas largas que se extienden mucho más lejos del portaherramientas.

Una reunión casual en 2010 con alguien en una estación de gasolina llevó finalmente a Washington a considerar seriamente los HMCs. En su camino de regreso de Texas, donde entregó personalmente un trabajo para cumplir su fecha de entrega prometida, Washington paró en Luisiana para abastecer su vehículo. Una persona notó el logo de Valley Tool en su camisa y comenzó la conversación. Esa persona trabajaba para un gran fabricante de compresores, sopladores, bombas de vacío y equipo industrial relacionado, y dijo que la compañía estaba teniendo problemas con sus proveedores actuales de partes mecanizadas. Para cuando Washington llegó a su taller, el señor le había enviado a su correo electrónico los planos de parte para revisar.

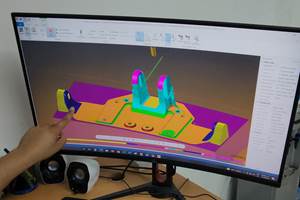

El trabajo incluía más de 70 números de parte, pero volúmenes para cada uno que iban de apenas 500 a 1,000. Además, diferentes partes tenían tolerancias de características estrechas y posiciones reales. Hacer este trabajo en los VMCs del taller significaba que algunas partes requerirían múltiples setups y, como resultado, sería bastante exigente lograr esas tolerancias de característica a característica. Además, el tiempo de producción total sería largo debido a los numerosos setups. Washington pensó que un HMC con palets duales y movimiento de cuarto eje mitigaría esos problemas.

Un agente de ventas de máquinas-herramienta de Single Source Technologies-South, con quien Valley Tool había trabajado en el pasado y en quien confiaba, sugirió que la tecnología HMC de Makino podría adaptarse a este trabajo.

Las tres partes de aluminio usadas para este montaje antivibración para manijas de motocicletas son candidatas ideales para mecanizar en un HMC.

Finalmente, el taller compró un modelo a51nx con palets de 400 mm y un husillo de 14,000 rpm que ofrece 177 pies-libra de torque, que finalmente se pagó en dos años. Sin embargo, antes de hacer esa compra, primero Washington y su equipo pensaron cuidadosamente sobre la justificación de su costo.

Aquí se presentan algunas preguntas que ellos consideraron, preguntas que probablemente son similares a aquellas que otros talleres que estén considerando añadir HMCs pueden tener:

1. ¿Un centro de maquinado horizontal asistirá y/o mejorará el trabajo de mi taller?

Washington decía que las ventajas de un HMC se volvían evidentes al correr trabajos existentes que antes se hacían en VMCs. La rigidez de la máquina permitió velocidades y avances mayores, lo cual ayudó también a reducir los tiempos de ciclo.

La primera vez que se corría un trabajo en el HMC era común tener reducciones del tiempo de ciclo de 30 por ciento en comparación con correrlo en un VMC, dice él. Ahora bien, las mejoras en programación, herramental y otras áreas, con frecuencia llevaron a reducciones en el tiempo de ciclo de 65 por ciento, la segunda vez que se corría en un HMC.

Por ejemplo, Valley Tool recibió un surtido de partes que necesitaban entregarse pronto. Para agilizar la entrega, el taller corrió algunas de las partes más básicas en un VMC, mientras completaba partes más intrincadas en un HMC. Sin embargo, en pocas ocasiones transfería algunas de esas partes al HMC para mejorar el tiempo de ciclo y la calidad (cuidando la posición real de ciertos puntos de referencia), gracias al menor número de setups.

Para ser mecanizadas en un VMC, cada una de las tres partes para el montaje de la manija de motocicleta probablemente requeriría seis setups, pero en un HMC sólo se requieren dos setups. Además, las características contorneadas pueden mecanizarse fácilmente usando la rotación del palet en el cuarto eje del HMC.

Después de dos semanas de programación del VMC y del diseño y manufactura de la fijación para uno de esos trabajos, peleando por obtener partes buenas, el taller tiró la toalla y comenzó desde cero, corriendo el trabajo solamente en el HMC. En menos de 10 días, estaba obteniendo partes buenas en el HMC, gracias en gran medida a la reducción de setups, de seis a dos. Además, los tiempos de ciclo se redujeron de 45 a 18 minutos.

2. ¿Cuál es el costo adicional para aprovechar al máximo un centro de maquinado horizontal?

Los HMCs cuestan más que los VMCs, y se requieren inversiones adicionales para usarlos en su potencial. Por ejemplo, Valley Tool fundió lozas de 24 pulgadas de profundidad para cada HMC del piso del taller para minimizar el riesgo de vibración.

Los HMCs también requirieron que el taller reforzara su capacidad de aire comprimido con un compresor de aire tipo tornillo de 30 caballos de potencia, porque el compresor de aire estándar existente, con un tanque de retención, no podía dar abasto con las mayores necesidades de suministro de aire.

El taller también hizo inversiones en tecnología de herramental. En algunos casos, se requieren herramientas largas o portaherramientas largos y delgados para sobrepasar un tombstone, a fin de evitar que el husillo golpee el dispositivo de fijación. Para minimizar el riesgo de vibración de las herramientas que salen del portaherramientas, el taller usa portaherramientas balanceados de ajuste por contracción e hidráulicos, que proveen una fuerza de sujeción más alta.

En algunos casos, Valley Tool también considera herramientas de gama alta para sacar ventaja de la mayor rigidez de la máquina para incrementar aún más las velocidades y los avances. Debido a que los HMCs tienen cambiadores automáticos de herramientas (ATCs) de 60 estaciones, pueden cargar múltiples herramientas para múltiples trabajos venideros.

El taller también carga herramientas redundantes para trabajos de corrida larga. Las sondas láser en la máquina se usan para calcular automáticamente las separaciones de las herramientas, mientras que las sondas de activación por contacto algunas veces se usan para validar los procesos de mecanizado.

Valley Tool también usa dispositivos de sujeción tombstone de accionamiento hidráulico en dos de sus HMCs. Estas máquinas en particular están dedicadas a trabajos específicos, y la sujeción hidráulica simplifica la carga de partes para los operarios, además de que minimiza el riesgo de lesiones relacionadas con el trabajo. La tecnología de sujeción de trabajos también provee presiones de sujeción más consistentes y repetibilidad en la sujeción de la parte.

3. ¿Cómo afectará a mis empleados la compra de un HMC?

Valley Tool también ensambla, anodiza (mediante un proveedor externo), graba con láser, empaca y envía directamente los montajes de manija a su cliente. Generalmente, envía 100 montajes por semana, aunque se espera que ese número se incremente ya que el producto aún es relativamente nuevo.

Washington dice que hay una curva de aprendizaje de tres a seis meses para los programadores y operarios que no han tenido experiencia con HMCs. Esto implica entrenamiento en sitio, así como entrenamiento para algunos empleados en las oficinas principales de Makino en Mason, Ohio. Parte de esa curva de aprendizaje fue repensar cómo el trabajo existente en VMCs podía fijarse de forma diferente en un HMC, y cómo tomar ventaja de la rotación en el cuarto eje del HMC para reducir setups y desarrollar operaciones de contorneado.

Además, mientras un operador puede ver normalmente cómo una herramienta está penetrando la pieza de trabajo en un VMC, un tombstone de HMC u otro dispositivo de fijación algunas veces puede ocultar la operación de corte.

Esto puede hacer que algunos operarios se intranquilicen al principio, pero finalmente llegan a confiar en el proceso. Además, la simulación fuera de línea de los nuevos programas se desarrolla antes de que esos trabajos se corran, para ayudar a evitar colisiones.

Una cosa que Washington podría haber hecho diferente es no apurar para tener ese primer HMC produciendo partes antes de que los empleados tuvieran tiempo de acostumbrarse a esa nueva plataforma de mecanizado. Al principio, ocurrieron algunos choques con el husillo, lo cual llevó a vibraciones y un par de reemplazos prematuros de husillo.

Dicho esto, las compras de HMCs han servido para aumentar la moral de los empleados. Este tipo de inversiones envía un mensaje claro a los empleados de cuán comprometida está la compañía con el crecimiento a largo plazo, mientras les proporciona equipo de calidad para permitirles hacer sus trabajos de forma más efectiva y más eficiente.

Puede ser terriblemente frustrante para un mecánico alistar un trabajo en una máquina regular, sólo para retirar la primera parte completada para esa corrida y encontrar que no está mecanizada según especificación.

Esto generalmente no ocurre en los HMCs, indica Washington. De hecho, la tasa de desecho general del taller ahora es menor al 0.5 por ciento. Además, puede lograrse una utilización de husillo de hasta 85 por ciento (en comparación con el 40 por ciento de los VMCs), porque un operario puede alistar un trabajo en el palet por fuera de la máquina, mientras otro trabajo se está corriendo en el otro palet.

4. ¿Un HMC me ayudará a hacer crecer mi negocio?

Cuando Valley Tool compró su primer HMC en 2010, el taller empleaba 85 personas y las ventas anuales eran aproximadamente de $4 millones de dólares. Ahora tiene cinco HMCs (cuatro máquinas a51nx y una Hitachi Seiki que compró usada) y 123 empleados, y las ventas en 2017 fueron de $7.5 millones.

Valley Tool continúa invirtiendo en nuevo equipo de mecanizado. Por ejemplo, compró dos electroerosionadoras Sodick –una de hilo y otra de penetración– en 2017. Algunas partes pasan a través de los HMCs y de las electroerosionadoras. La inversión continua en nuevas tecnologías de mecanizado les demuestra a los empleados el compromiso del taller en su crecimiento y la mejora continua.

Parte de esto puede atribuirse directamente a la adición de los HMCs. El taller no tiene una persona de ventas afuera. Sin embargo, una vez se regó la voz a través de su base de clientes existentes sobre cómo sus HMCs pueden producir partes de calidad más rápido que los VMCs (en parte debido a los menores setups), el taller comenzó a ganar trabajo adicional.

También ha habido instancias en las cuales ingenieros de clientes que han hecho la transición a nuevos empleadores han logrado conocer las capacidades de Valley Tool, lo cual también les ha traído nuevos negocios.

De hecho, la base de clientes del taller ha crecido para incluir compañías en una amplia gama de industrias, incluida la automotriz, aeroespacial, refrigeración comercial, antiincendios, muebles, equipo comercial industrial, productos de consumo, médica, manufactura de moldes y artículos deportivos. Esta base diversa de clientes ofrece un equilibrio si hay una disminución en los negocios de una industria en particular.

Contenido relacionado

10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásMecanizado de precisión para componentes del sector energético

GMG Machining nace por la necesidad de fabricar piezas de precisión para la industria de generación de energía. La experiencia y el conocimiento del sector llevó a este proveedor de herramientas mexicano a convertirse en cliente de sus clientes. El uso eficiente de centros de mecanizado vertical y tornos de última generación le han permitido alcanzar las tolerancias exigidas por la industria.

Leer MásInversión en maquinaria y equipo en México: análisis 2023

Encuentre aquí un análisis detallado sobre las expectativas y tendencias de inversión en activos fijos y maquinaria en México durante 2023.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásLea a continuación

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más