Claves en el desbarbado de agujeros cruzados

Comparativa detallada entre herramientas neumáticas y mecánicas en el desbarbado con énfasis en la eficiencia y precisión para aplicaciones industriales.

La consistencia y la velocidad pueden ser difíciles de conseguir en el desbarbado de agujeros cruzados, incluso cuando la operación se realiza en una máquina-herramienta CNC. Una limitación común es la herramienta de corte.

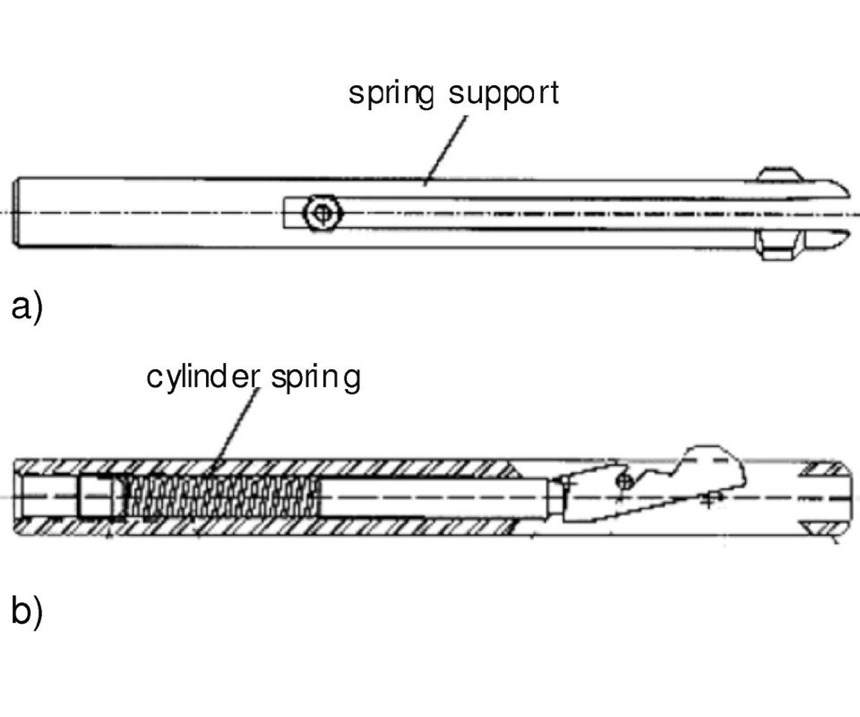

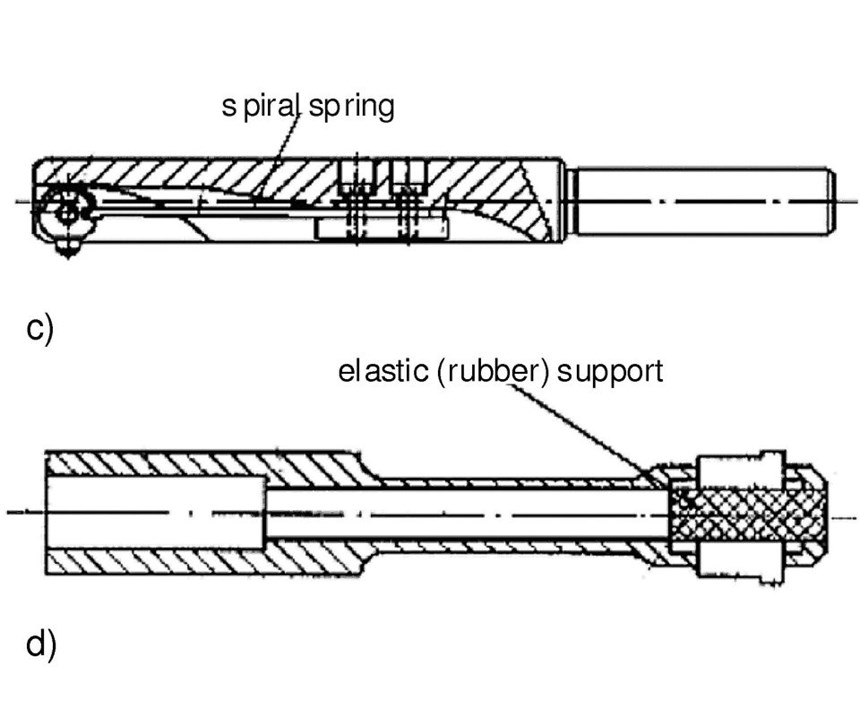

En lugar de filos de corte estáticos, las herramientas diseñadas específicamente para el desbarbado de orificios cruzados tienden a emplear insertos que sobresalen del vástago hacia el espacio creado por el orificio de intersección.

Avances en herramientas de desbarbado para orificios cruzados

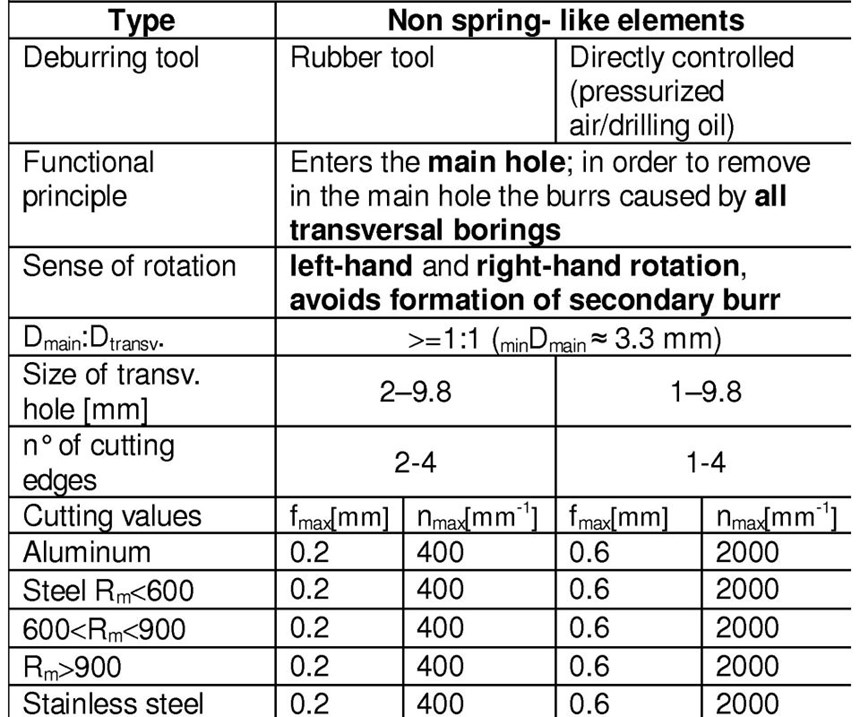

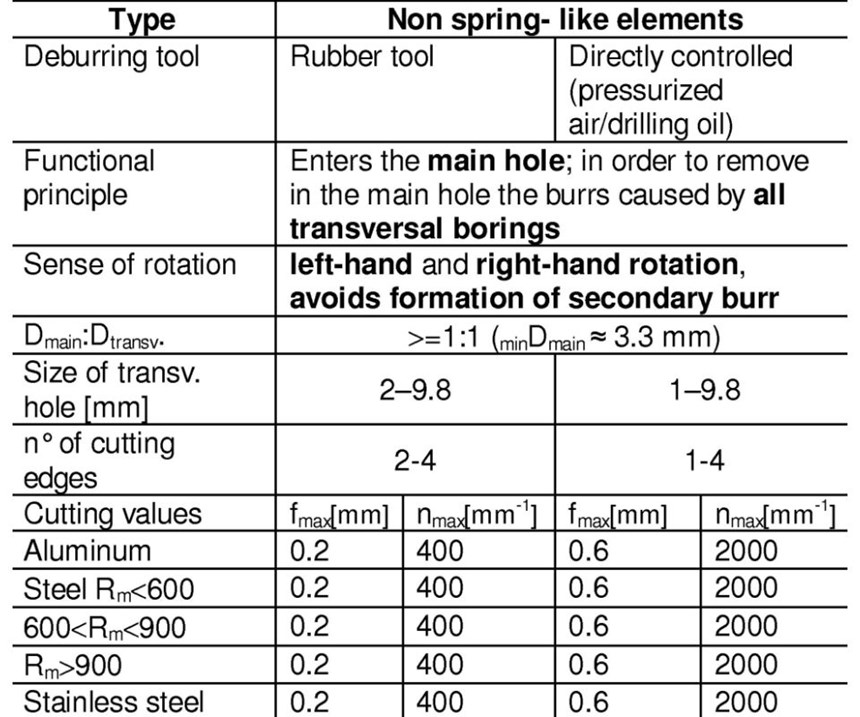

Limitado a los ajustes de tasa de alimentación y velocidad, incluso el operario más experto, utilizando la selección de herramientas adecuada, podría tener dificultades para terminar la operación de la manera más eficiente posible. Sin embargo, las pruebas demuestran que aprovechar la presión ajustable del aire o del fluido para introducir insertos en el orificio cruzado, en lugar de resortes o componentes mecánicos similares, puede aumentar significativamente la capacidad de compensar la variabilidad del proceso y de mecanizar de una manera más agresiva y uniforme que la que se lograría sin ello.

En Alemania, la compañía Dr. Beier-Entragattechnik llevó a cabo pruebas de perforación de una de sus herramientas neumáticas en comparación con otras cuatro configuraciones comunes en las aplicaciones de desbarbado automotriz y de taller general que implican agujeros cruzados y salidas de agujeros no planas.

Aunque cada una de las cuatro últimas herramientas presentaba sus propias ventajas y desventajas, las pruebas revelaron que su dependencia en el accionamiento mecánico limita severamente el control sobre la velocidad, la fuerza y la sincronización de la proyección del filo desde el cuerpo de la herramienta.

A diferencia de la presión hidráulica o neumática, la pretensión de un resorte o la elasticidad de un accionamiento de inserto de goma no se puede ajustar durante la operación de desbarbado, explican los investigadores. Como resultado, el intervalo de parámetros posibles para una aplicación dada depende de la fricción y de la inercia del mecanismo de resorte.

En cuanto a la calidad, los insertos accionados mecánicamente no quedan sueltos en una ranura del lado del vástago de la herramienta hasta que sea necesario, como ocurre con los modelos neumáticos e hidráulicos de la compañía.

Más bien, están bajo tensión constante y ejercen una presión constante sobre el interior del agujero cuando se alimentan hacia adentro de la intersección. Como resultado, empujar una herramienta de este tipo en el orificio de manera demasiado agresiva o girarla demasiado rápido durante la alimentación, puede potencialmente dañar una superficie crítica.

Desafíos y soluciones en desbarbado de alta precisión

Sumándose al desafío se encuentran cada vez más estándares de precisión. Según los investigadores, el desbarbado de agujeros cruzados y, en particular, las aplicaciones de perforación y salida requieren cada vez más superficies no sólo libres de rebabas, sino también radios y/o chaflanes definidos con precisión de centésimas de pulgada en algunos casos. Incluso con el conocimiento extenso de cómo se forman las rebabas en una pieza de trabajo particular, el proceso puede ser impredecible.

Por ejemplo, la ubicación precisa y la orientación de las superficies elípticas en las que se forman las rebabas varían de acuerdo con las tolerancias de los agujeros de intersección, impidiendo así la posibilidad de asignar un plano base geométrico. Las rebabas también tienden a variar en tamaño y forma. El desgaste progresivo de la herramienta durante la perforación inicial también contribuye a la variación del proceso, al igual que las virutas que tienden a acumularse cuando una broca se rompe dentro de un agujero existente.

Con un medio para controlar la interacción de la herramienta y el trabajo más allá de la velocidad y los ajustes de alimentación, los usuarios pueden compensar dinámicamente las dimensiones cambiantes de las rebabas y otras variables durante el proceso de mecanizado.

Innovación en herramientas hidráulicas y neumáticas en mecanizado

Las herramientas hidráulicas y neumáticas de la empresa difieren de la mayoría de los modelos accionados mecánicamente, no sólo en el diseño, sino también en funcionamiento. En lugar de entrar en el agujero cruzado, entran en el agujero principal, donde se localizan las rebabas creadas por la perforación de agujeros cruzados. También invierten la dirección durante el proceso, girando en el sentido de las agujas del reloj en el camino hacia la perforación principal, antes de detenerse brevemente, y cambiando a rotación en sentido contrario a las agujas del reloj, antes de retroceder de nuevo.

En comparación, las herramientas accionadas mecánicamente que giran en la misma dirección a lo largo del proceso son más propensas a crear rebabas secundarias. Además, la entrada a través de un orificio cruzado limita la limpieza a una única intersección.

Por el contrario, acercarse a través del taladro principal le permite a la herramienta eliminar todas las rebabas en el camino, así como las formadas por cualquier cantidad de agujeros de intersección (algunas herramientas activadas mecánicamente --incluyendo un modelo probado que usa elástico de goma-- entran en la perforación principal e invierten la dirección de rotación; sin embargo, los investigadores señalan que el control de estas herramientas todavía está limitado a los ajustes de velocidad y de la tasa de alimentación).

Optimización de desbarbado: control de protrusión y calidad

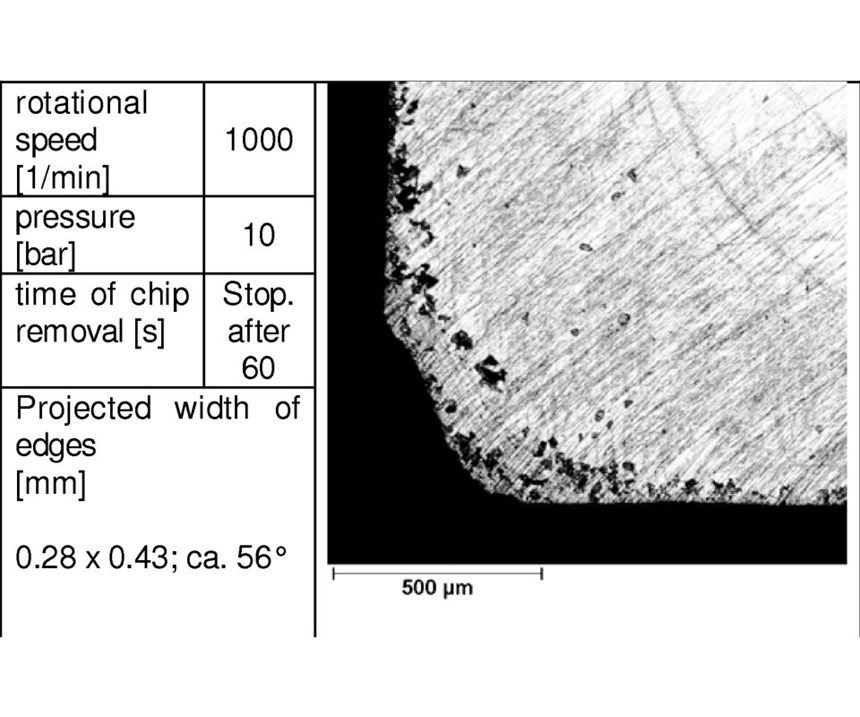

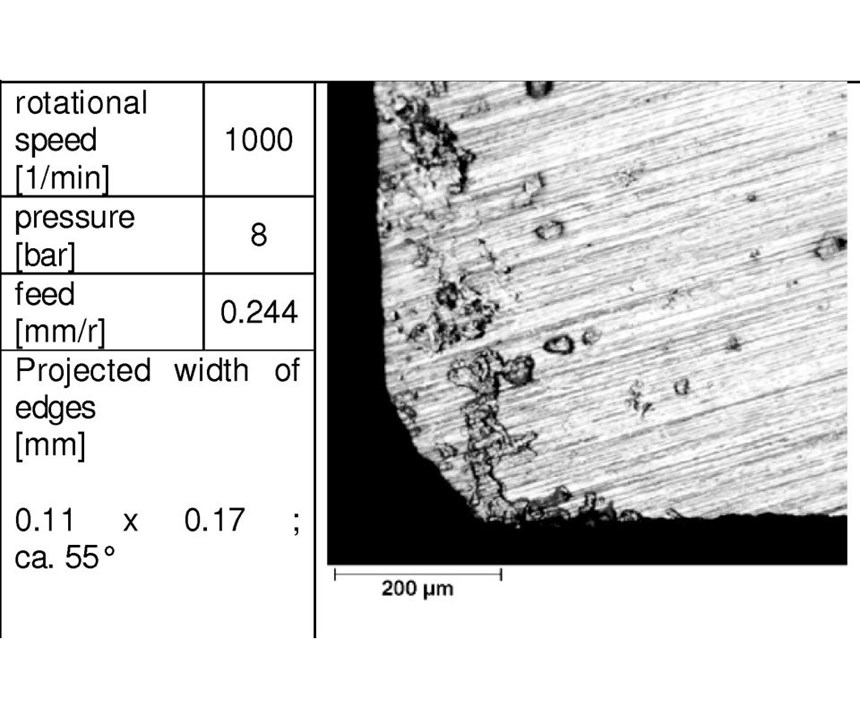

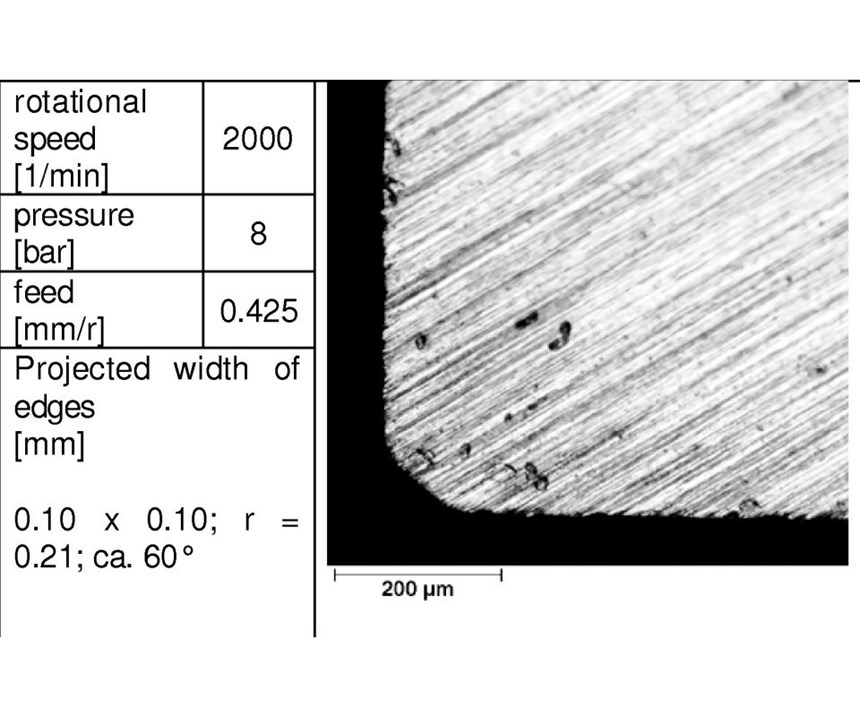

El control de la protrusión de los filos de corte requiere una atención particular a la interacción de las velocidades de alimentación con la presión del aire o del fluido. Por ejemplo, los ensayos muestran que pueden obtenerse filos de corte de accionamiento más alejados del vástago, aumentando la presión a alimentación constante, reduciendo la alimentación a presión constante o ajustando ambos parámetros. Un borde de corte menos pronunciado requiere reducir la presión a alimentación constante, aumentar la alimentación a presión constante o variar ambas.

Las velocidades de alimentación también determinan la forma de los bordes desbastados, con ajustes más agresivos que producen chaflanes más pequeños y ajustes menos agresivos que producen chaflanes más grandes (sin alimentación, el ángulo del chaflán o radio depende de la geometría del filo).

Al final, las pruebas demostraron que las herramientas de desbarbado que aprovechan el control hidráulico o neumático de filo de corte permiten mayores velocidades de rotación y alimentación sin efectos negativos significativos sobre las superficies desbastadas. Además, la variación de la presión, de la alimentación y de la velocidad de rotación les permite a los usuarios cambiar la calidad del desbarbado al instante, incluso ajustando la presión (y por lo tanto, la fuerza) a cero para evitar dañar superficies de alta calidad.

Contenido relacionado

Herramienta de Heule automatiza el proceso de desbarbado de agujeros cruzados

La herramienta COFA de Heule automatiza el desbarbado de orificios transversales, eliminando rebabas sin detener el husillo. Esta tecnología avanzada mejora la productividad en piezas con orificios difíciles de acceder, como horquillas y tubos con agujeros cruzados, proporcionando un acabado uniforme.

Leer MásAcabado automatizado en CNC: barriles de alta energía

Mass Finishing Inc. ha desarrollado máquinas de acabado con barril de alta energía que automatizan el proceso de desbarbado de partes complejas, lo que ahorra tiempo y elimina la necesidad de desbarbar las partes a mano.

Leer MásMétodo para formar roscas internas en aluminio: Punch Tap

Descubra cómo el método innovador de Punch Tap, de Emuge, revoluciona el roscado en aluminio y aleaciones ligeras.

Leer MásHerramientas de corte: demostraciones de tronzado extremo

Una mirada a los sistemas de tronzado de Iscar: comparativa entre Tang-Grip y Do-Grip. Ventajas, aplicaciones y resultados en condiciones extremas.

Leer MásLea a continuación

Desarrollan tecnología para desbarbado ultrasónico

ultraTec Anlagentechnik aprovechará su participación en la feria GrindingHub para compartir con la audiencia su innovador proceso de desbarbado ultrasónico que ya cuenta con dos patentes aprobadas.

Leer MásDesbarbado y limpieza automática de partes en un solo sistema

Las piezas paletizadas se transfieren desde una estación de chorro de agua a alta presión, de cinco ejes, a una estación de limpieza mediante un motor lineal para permitir un acabado rápido y automatizado.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer Más