El torneado vertical añade un carro horizontal

Para American Vulkan tener un carro vertical y uno horizontal en un VTL grande es una ventaja crítica. La flexibilidad añadida le permite a la compañía terminar algunos de sus componentes de acople más grandes en un solo alistamiento con un nivel de precisión y calidad superficial que no se alcanzaría de otra forma.

La mayoría de tornos verticales (VTL) tienen un único carro vertical que mantiene la herramienta de corte normal al diámetro de la pieza de trabajo. La carrera “hacia arriba y hacia abajo” de este carro representa el eje Z (transversal). El recorrido del carro “hacia adentro y hacia afuera” representa el eje X (avance). Esta configuración le permite al carro alcanzar la superficie completa del diámetro exterior de una pieza de trabajo que permanece erguida en la mesa rotativa. Sin embargo, cuando una parte tiene múltiples diámetros que varían enormemente (formando cinturas profundas o protuberancias amplias), el carro vertical puede limitarse. Puede necesitar el uso de herramientas de corte con sujetadores extendidos para alcanzar ciertas características. Debido a que estas herramientas extralargas tienden a ser menos rígidas, la vibración puede comprometer la precisión y degradar el acabado superficial.

Un VTL tiene un carro horizontal adicional que ayuda a superar esta limitación. El carro horizontal puede lograr diámetros amplios para tornear superficies de difícil acceso. Es posible mantener la herramienta de corte corta y robusta. Incluso, más importante, la parte no tiene que moverse a otra máquina para completar esas características.

American Vulkan Corp. en Winter Haven, Florida, es un ejemplo de un fabricante que se ha beneficiado al adquirir un VTL con un carro vertical y uno horizontal. El nuevo VTL de You Ji (suministrado por Absolute Machine Tools de Lorain, Ohio) es lo suficientemente grande para acomodar una familia de componentes de acero que excede la capacidad de las otras máquinas del taller. Esto significa que estas partes no tienen que subcontratarse con otros talleres en el área (de los cuales pocos pueden manejar partes de este tamaño).

Debido a que el nuevo VTL tiene un carro horizontal, además del carro vertical habitual, esta máquina puede tornear exitosamente superficies entre las amplias bridas en los extremos de cada parte. Estas partes no solo pueden continuar en el taller sino que pueden también completarse en un solo alistamiento. El evitar múltiples alistamientos y refijaciones le permite a este taller reducir el tiempo total en trabajos de reparación de emergencia, mantener tolerancias en milésimas de una pulgada y minimizar el tiempo de procesamiento. Además, la compañía retiene el control completo de su programa de producción, garantía de calidad y conocimiento del proceso.

Nuevas partes, nuevos mercados

Estos beneficios son críticos para los esfuerzos de American Vulkan para crecer en nuevas áreas de mercado. La compañía, una subsidiaria de Vulkan Kupplung und Getriebebau B. Hackforth GmbH & Co. KG en Herne, Alemania, produce acoples flexibles que conectan motores diésel con dispositivos como generadores, compresores, bombas y cajas de engranajes.

Los acoples típicos producidos por American Vulkan son relativamente grandes –algunos tienen de 60 a 70 pulgadas de diámetro y hasta 80 pulgadas de largo--. Cada uno es un ensamble complejo y preciso de partes de acero y caucho. Un núcleo de caucho, entre componentes de carcaza de acero, brinda una flexibilidad que compensa las desalineaciones radiales y axiales entre el motor y el dispositivo que potencia. Al mismo tiempo, los elementos de caucho calman la vibración, amortiguan el ruido y absorben las variaciones de torque.

La compañía matriz de American Vulkan en Alemania produce todos los componentes de caucho porque ha desarrollado los procesos propios para vulcanizar grados de caucho diseñados especialmente para unirlos permanentemente al acero. La firma de E.U. mecaniza y ensambla la mayoría de componentes adicionales para acoples enviados a clientes en Norteamérica y Suramérica.

Las instalaciones marinas, normalmente en cruceros, buques de carga, y barcos de la armada y los guardacostas de E.U. son las aplicaciones más comunes para estos acoples. Sin embargo, la compañía está ansiosa de conseguir oportunidades de ventas en áreas industriales, como unidades de generación de energía en aeropuertos, hospitales, plataformas petroleras y equipo de minería. Los nuevos diseños de acople para estos mercados emergentes generalmente necesitan componentes con dimensiones más grandes y características diferentes a aquellos que se encuentran en diseños previos.

Esta situación creó un fuerte incentivo para American Vulkan de buscar una capacidad adicional en máquinas grandes de torneado vertical. Antes de comprar el VTL de You Ji, las máquinas-herramienta de la compañía estaban limitadas a piezas de trabajo de unas 20 pulgadas de alto, dice Thomas Lehner, vicepresidente de la empresa. Sin embargo, la familia de componentes de acero requería taladrado, rimado y roscado a una altura de 30 a 40 pulgadas sobre el mandril de un torno vertical. Las bridas en las partes superior e inferior de estas partes hacen del torneado también un reto. “Teníamos que contratar esas operaciones con talleres de máquinas externos”, dice Lehner.

Esta contingencia creó un problema. “En Florida, simplemente no tenemos gran cantidad de talleres que pueda procesar partes grandes con alta precisión. La decisión se tomó para traer todo a casa y así estar más seguros en lo concerniente a la calidad, costo, eficiencia y la capacidad de producir las partes de una forma oportuna y cumplir las fechas pactadas”, comenta él.

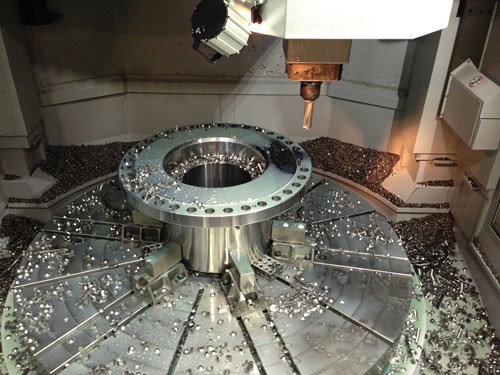

Las nuevas partes en cuestión consisten en una serie de configuraciones de formas tipo carrete. Las más grandes son de unas 40 pulgadas de alto con bridas de 40 pulgadas de diámetro en ambos extremos. Acceder al eje del carrete, más angosto tipo columna y entre las bridas, requeriría un largo alcance horizontal hacia dentro desde el carro vertical. El uso de portaherramientas con largas extensiones parecía ser la única forma posible para que el carro vertical torneara la superficie con insertos indexables de un solo punto. Esto demostró ser difícil y producía un acabado superficial inferior al óptimo.

“Las largas extensiones de herramental eran inestables y producían una gran cantidad de vibración”, explica Lehner. Era obvio que el carro vertical típico en un VTL era inadecuado. “Si podíamos llegar con una herramienta montada en un carro horizontal, el mecanizado sería más rígido, y así habría un tiro limpio a la superficie”, dice Lehner.

Esta era una operación crítica porque el eje es una superficie de rodamiento, y las especificaciones piden un acabado parecido al rectificado. Encontrar un VTL suficientemente grande para acomodar estas partes y tener un carro horizontal para esta operación crítica se convirtió en una prioridad.

Reduciendo la búsqueda de una capacidad de torneado vertical

Las instalaciones de mecanizado de American Vulkan hospedan cerca de una docena de máquinas-herramienta CNC, incluyendo varios tornos Okuma horizontales y verticales, un Mazak Integrex 50, un VTL New Century con un mandril de 56 pulgadas y un VMC Quickmill. Una reciente expansión ha elevado el número de empleados a 50, incluidos técnicos de servicio, ingenieros de producto y equipo de manufactura. La compañía, según Lehner, está familiarizada con la mayoría de proveedores de VTL porque confía fuertemente en este tipo de máquina para las piezas redondas y muy grandes que produce.

El torneado vertical es inherentemente ventajoso porque facilita el alistamiento de piezas de trabajo pesadas, las cuales pueden cargarse desde arriba y permanecer sobre un extremo en el mandril de la mesa rotativa. La gravedad favorece esta orientación. No hay necesidad de soportar una pieza de trabajo con descansos continuos y un contrapunto. Por supuesto, la ventaja principal de un VTL es el amplio giro para tornear diámetros grandes.

En la búsqueda de una capacidad de torneado vertical más grande, el rango de tamaños revisados por American Vulkan redujo las posibilidades de una vez. Sin embargo, ninguno de los proveedores tenía un VTL que estuviera equipado con un carro horizontal. Afortunadamente, el señor Lehner se había familiarizado con máquinas verticales de You Ji, un constructor de Taiwán representado por Absolute Machine Tools. Además de You Ji, Absolute distribuye una selección de máquinas CNC de Tongtai, Johnford y Ecoca.

En la IMTS de 2008, las discusiones iniciales con Absolut sobre el torneado vertical de You Ji, le aseguraron al señor Lehner que este constructor tenía una ingeniería sólida y experiencia en diseño y construcción en este campo. Lehner también se alegró de saber que Absolute mantiene una red de distribuidores regionales, incluido uno en Englewood, Florida, no lejos de Winter Haven. Ninguno de los otros proveedores de máquinas con los requerimientos de tamaño del taller ofrecía este nivel de soporte local, dice él.

Sin embargo, el factor decisivo al final fue la voluntad de You Ji de diseñar un carro horizontal para la incorporación en uno de los grandes modelos de VTL del constructor. Añadir un carro horizontal generaría la primera máquina de su clase.

Un VTL con un mandril de 2.000 mm y una mesa rotativa de 100 hp se convirtió en la base para este nuevo modelo, denominado 2000 ATC -1 C-1/C-Axis. “VHL” significa torno vertical-horizontal para indicar la configuración de doble carro de la máquina. La máquina es lo suficientemente grande para cortar un diámetro máximo de 100 pulgadas. La altura máxima de la pieza de trabajo es de 80 pulgadas.

El carro horizontal está ubicado en el lado izquierdo de la máquina, opuesto al carro vertical, y ofrece ejes X y Z secundarios programables. Consta de un “brazo” rectangular en acero que mide 10 pulgadas de ancho en cada lado. Totalmente extendido, puede alcanzar el centro del mandril con una herramienta de corte en un portaherramientas estándar. El recorrido máximo del carro es de 40 pulgadas. Acepta el mismo herramental estático y vivo que el carro vertical, pero no puede usar el ATC. Las herramientas se cambian manualmente.

American Vulkan hizo un pedido del nuevo modelo en marzo de 2011 y fue instalado al final de 2011. Sin embargo, la instalación de una máquina de este tamaño fue una nueva experiencia para el taller, dado que las condiciones del suelo típicas de las áreas bajas de Florida crean exigencias inusuales en la construcción de cimentaciones (ver el recuadro de abajo).

Un giro en la capacidad done-in-one

Según Lehner, la masa y rigidez de la máquina son contribuyentes clave para la precisión del mecanizado. “Aunque las piezas de trabajo son muy grandes, la tolerancia admisible de la parte terminada es muy pequeña: en milésimas de pulgada”, comenta. Él reporta que la máquina normalmente mantiene ± 0.001 pulgadas en TIR, paralelismo y angularidad. Pesa más de 150.000 libras y tiene un apoyo que mide 23 por 29 pies. Es de 26 pies de altura.

La rigidez y precisión se reflejan en los resultados sobre la superficie crítica del eje de los grandes carretes. Por ejemplo, el torneado con el carro horizontal produce una rugosidad de superficie de 32-Ra para cumplir la especificación de un acabado de rectificado. “Ya que el terminado se logra con el torneado en el You Ji, no necesitamos hacer ningún rectificado”, dice Lehner. Los insertos especiales con geometría de limpiador contribuyen a este éxito. Es decir, ciertas operaciones de rectificado pueden desarrollarse con herramental vivo en el carro vertical u horizontal. El rectificado ID de agujeros, por ejemplo, es común.

Sin embargo, la capacidad de desarrollar operaciones de taladrado, roscado y rimado, después del torneado, es de mayor importancia. Como se espera, muchos de los componentes grandes producidos por American Vulkan incluyen agujeros para pernos grandes que requieren fresado de roscas usando una interpolación circular como una capacidad CNC. La mayoría de formas de roscas deben cumplir especificaciones críticas, como aquellas reforzadas por varios programas de certificación para aplicaciones marítimas, de generación de energía y campos petroleros.

Esta capacidad multipropósito, en combinación con la presencia de carros verticales y horizontales, permite completar partes sin repetir fijaciones. Además de la flexibilidad del proceso, su eficiencia y los beneficios de calidad, el multipropósito refuerza la reputación de American Vulkan respecto al servicio al cliente. Una porción significativa del trabajo del taller se hace por emergencia, y no hay tiempo de mover una parte grande de máquina a máquina o de taller a taller. “Si un remolcador se sale o una parte de un crucero está fuera de comisión, el cliente dice ‘Lo necesito ahora. Dígame qué tengo que hacer’. Lo ponemos en un sobretiempo y obtenemos la parte reparada y en la puerta”, anota Lehner.

“Cambiar de un alistamiento a otro es moderadamente corto”, dice Lehner. El ATC de 32 herramientas, el prealistador de herramientas a bordo y la sonda automática son otras características que aumentan la oportunidad de respuesta. De igual forma, la programación se desarrolla rápidamente porque puede llevarse a cabo manualmente en el control FANUC 18iMC de la máquina con programación conversacional Manual Guide i. La programación en el taller se apalanca en la habilidad de los operadores, quienes tienen un promedio de 20 años de experiencia. Lehner dice que la programación fuera de línea es una posibilidad porque las máquinas de las instalaciones tienen capacidad de conectividad inalámbrica y la compañía generalmente trabaja con modelos 3D de las partes que produce.

La adquisición del centro de torneado You Ji le ha permitido a American Vulkan ganar control de sus procesos de manufactura y así maximizar su capacidad de responder a los requerimientos del cliente. “En este punto, no veo la necesidad de que contratemos algo”, dice Lehner. “Preferimos mantener todo en casa. Hay mucho en juego con estos proyectos. Usted quiere mantener todo bajo su control como sea posible”.

Contenido relacionado

Mecanizado completo: innovación para una producción sostenible

El futuro de la manufactura de componentes metálicos está en la sostenibilidad y eficiencia. Los proveedores del sector le apuntan a soluciones y tecnologías de mecanizado completo para optimizar procesos

Leer MásHerramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.

Leer MásMáquinas-herramienta en IMTS 2024: impulsando la innovación en la manufactura

El sector de las máquinas-herramienta en IMTS 2024 presentó innovaciones de vanguardia diseñadas para mejorar la productividad, la precisión y la flexibilidad en los procesos de manufactura.

Leer MásTecnología MTConnect aplicada en un taller de Torreón

B&S Industrial de México ha implementado la tecnología MTConnect en sus máquinas y ha logrado aumentar su producción en más de 40 % gracias al monitoreo constante y la optimización de procesos en su taller de fabricación de piezas complejas.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más