¿Qué es el mecanizado por descarga eléctrica o electroerosión?

El mecanizado por descarga eléctrica, o EDM (Electrical Discharge Machining), es una forma de mecanizado sin contacto que dispara chispas desde un electrodo o alambre para vaporizar material de cualquier dureza.

Compartir

El mecanizado por descarga eléctrica, o EDM, es un proceso sin contacto que puede mecanizar piezas independientemente de su dureza. Consiste en colocar un electrodo o alambre y una pieza conductora de electricidad en un fluido dieléctrico en circulación.

El fluido actúa como aislante hasta que un espacio de chispa y un voltaje específicos lo ionizan y permiten que una chispa se desplace hasta la pieza. Esta chispa tiene una temperatura de entre 8,000 y 12,000° C (14,430 y 21,630° F), lo suficientemente alta como para erosionar parte de la pieza.

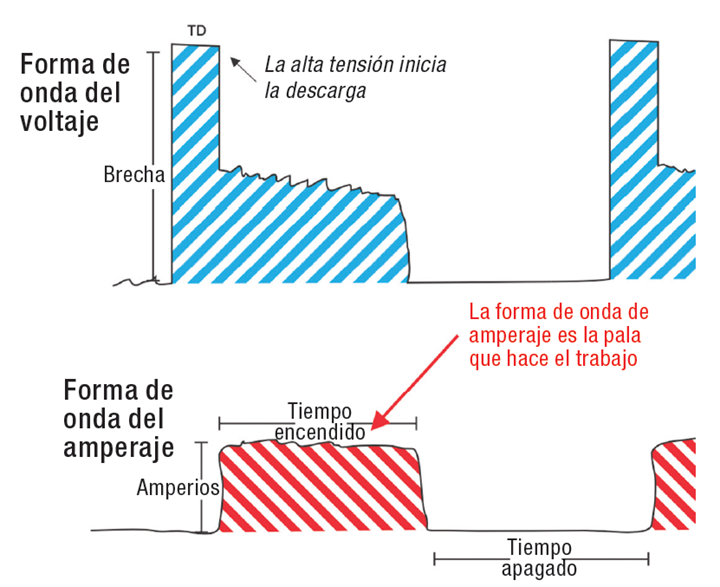

Mediante un CNC, el operario mueve el electrodo o el hilo según sea necesario y enciende y apaga rápidamente la corriente. De este modo, se consigue el lavado del material fundido (a menudo llamado “viruta”) de la pieza. La relación entre el tiempo de encendido y el tiempo de apagado se denomina “ciclo de trabajo” del proceso de electroerosión.

Existen dos variantes principales del proceso de electroerosión: la electroerosión por penetración (también llamada “de carnero” o “vertical”) y la electroerosión por hilo. Cada una de ellas utiliza materiales diferentes y se adapta a distintas aplicaciones finales.

¿Qué es la electroerosión por penetración?

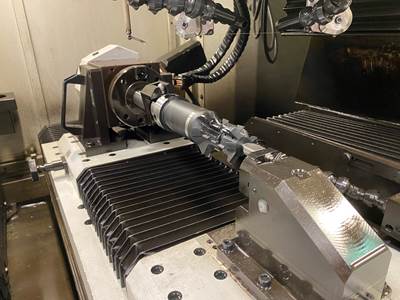

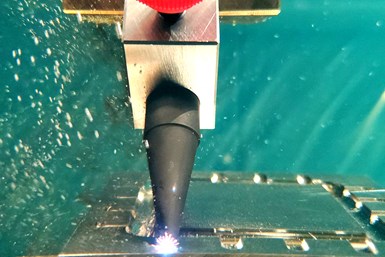

El proceso de electroerosión por penetración, visiblemente impresionante, en realidad solo funciona con una chispa cada vez. Pero con entre 500 y 30.000 chispas por segundo, los ojos humanos no pueden seguir el ritmo, ni tampoco la mayoría de las cámaras.

El proceso de electroerosión por penetración, visiblemente impresionante, en realidad solo funciona con una chispa cada vez. Pero con entre 500 y 30.000 chispas por segundo, los ojos humanos no pueden seguir el ritmo, ni tampoco la mayoría de las cámaras.Crédito: Adam Wysuph, MC Machinery

La electroerosión por penetración utiliza un electrodo como herramienta de "corte", y la forma del electrodo sirve como una imagen reflejada, ligeramente más pequeña, de la forma final que producirá en la pieza. El electrodo produce una chispa cada vez, pero la frecuencia de la corriente hace que la herramienta pueda producir entre 500 y 30,000 chispas por segundo.

Los electrodos para la electroerosión por penetración suelen ser de cobre o de grafito. Un electrodo de cobre funciona bien para las piezas pequeñas y las que requieren acabados superficiales finos, pero sus características de expansión térmica lo hacen inadecuado para las piezas más grandes.

Además, estos electrodos son tóxicos para los tejidos vivos y pueden contaminar el fluido dieléctrico, provocando la oxidación de la pieza. No obstante, los electrodos de cobre suelen utilizarse cuando se trabaja con aleaciones de baja temperatura de fusión como el aluminio, el latón y el cobre, así como con el carbono y el acero inoxidable. Muchos operarios combinan el cobre con hasta un 70 % de tungsteno para mejorar la durabilidad del electrodo, pero el mecanizado de estas aleaciones puede requerir herramientas de carburo.

Los electrodos de grafito son el hermano más común del cobre, y este tipo de electrodo presenta una alta resistencia al calor, una excelente conductividad eléctrica, buenas características de expansión térmica y una buena maquinabilidad, pero solo puede conseguir un acabado superficial mediocre. En general, los electrodos de grafito son mejores para piezas grandes o trabajos de gran volumen que no requieran un acabado suave o detalles finos.

El cambio de los parámetros de voltaje debe cambiar los amperajes y, por tanto, los parámetros de la chispa en el proceso de electroerosión.

Independientemente del material que se utilice, el daño térmico afecta a los electrodos en la electroerosión por penetración. Los factores que influyen en el desgaste incluyen la frecuencia de las chispas, la polaridad y el amperaje. Si se deja la corriente encendida durante periodos más largos, se realiza una operación de baja frecuencia, sacrificando el acabado de la superficie para aumentar las tasas de remoción de material.

Lo contrario también es cierto, ya que las operaciones de alta frecuencia aumentan el acabado superficial. Los electrodos de grafito presentan un gran desgaste en las operaciones de alta frecuencia.

La polaridad positiva protege al electrodo del desgaste y garantiza mejor la precisión dimensional, pero la polaridad negativa aumenta el desgaste para aumentar las tasas de remoción de material hasta en un 50% en los electrodos de grafito. Los electrodos de cobre también ven algunos de estos efectos, pero no son tan pronunciados.

Los amperajes recomendados para la electroerosión por penetración son de 50 a 65 amperios por pulgada cuadrada de la superficie del electrodo en contacto con la pieza. Los electrodos de cobre pueden utilizar hasta 100 amperios en total, mientras que los de grafito pueden aceptar hasta 600. Los amperajes más altos soportan las operaciones de desbaste, mientras que los amperajes más bajos son necesarios para las operaciones de acabado o de detalle.

La principal aplicación de la electroerosión por penetración es el mecanizado de moldes, pero también puede utilizarse para el roscado en materiales endurecidos y en aleaciones aeroespaciales resistentes, así como para otras tareas.

¿Qué es la electroerosión por hilo?

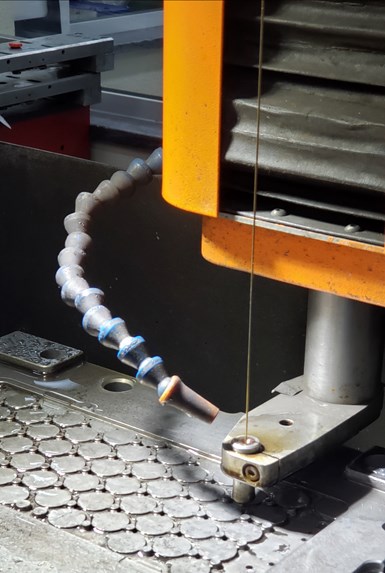

La electroerosión por hilo alimenta un hilo desde una bobina proveedora hasta la pieza de trabajo mediante un sistema de drives de hilo. El hilo se energiza mediante contactos eléctricos y pasa a través de la pieza de trabajo a una velocidad específica determinada por la operación en cuestión. Un chorro o baño de agua desionizada rodea el alambre, y se emiten chispas continuamente a lo largo del mismo.

Unos rodillos pellizcan el alambre y proporcionan tensión, mientras que unas guías situadas por encima y por debajo de la pieza posicionan el alambre en su trayectoria, ayudándole a conseguir formas complejas en la pieza.

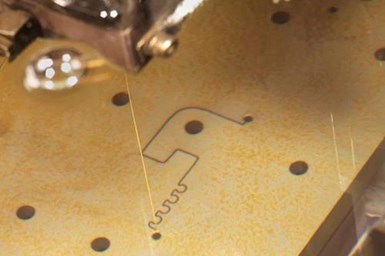

La electroerosión por hilo utiliza un hilo de pequeño diámetro que emite chispas para mecanizar trayectorias complejas. El material del hilo determina sus propiedades de resistencia a la tracción y de conductividad.

La electroerosión por hilo utiliza un hilo de pequeño diámetro que emite chispas para mecanizar trayectorias complejas. El material del hilo determina sus propiedades de resistencia a la tracción y de conductividad.Crédito: Makino

Los alambres utilizados en este proceso suelen tener diámetros de 0.010 a 0.012 pulgadas, con alambres más finos de 0.001 a 0.004 pulgadas. El material de los alambres también tiene una gran influencia en el éxito de la operación, ya que los alambres duros que no tienen suficiente resistencia a la tracción para una operación son susceptibles de romperse ante un choque repentino. Los alambres más blandos resultan más deseables para las operaciones de corte de alto calibre.

Las combinaciones de cobre, zinc y latón en diferentes disposiciones de núcleo y revestimiento conforman una gran variedad de tipos de alambre utilizados en la electroerosión por hilo, pero hay otros tipos que funcionan bien para aplicaciones concretas.

La electroerosión por hilo utiliza un alambre de pequeño diámetro que emite chispas para mecanizar trayectorias complejas.

En particular, el molibdeno es bueno para cortar piezas intrincadas con radios internos pequeños (pero su costo y su escasa capacidad de enjuague limitan su uso general); el alambre revestido de acero que utiliza un núcleo de acero, un revestimiento de cobre y un revestimiento final de latón es bueno para operaciones de corte extremas como el mecanizado de piezas altas o piezas con limitaciones extremas de enjuague; y los alambres recocidos por difusión son adecuados para el corte de precisión y de alta velocidad (pero muestran una idoneidad limitada para el roscado automático). Los alambres de latón recubiertos de plata son especialmente conocidos por su relación precio-rendimiento, y mejoran la transferencia de energía eléctrica de los contactos de potencia de carburo al alambre.

Lavado de las virutas en el mecanizado por electroerosión

Como se ha mencionado anteriormente, la electroerosión requiere un fluido dieléctrico que actúe como aislante y conductor con igual éxito. Debe enfriar tanto la pieza como el electrodo, y debe enjuagar las partículas fundidas lejos de la abertura de chispa (normalmente entre 0.0005 y 0.005 pulgadas).

La principal aplicación de la electroerosión por penetración es el mecanizado de moldes, pero también puede utilizarse para roscar en materiales endurecidos y en aleaciones aeroespaciales resistentes, así como para otras tareas.

En la electroerosión por penetración, suele ser un aceite mineral a base de parafina o nafta con un punto de inflamación alto y una viscosidad baja. Con una filtración y circulación adecuadas, el aceite puede durar entre 18 y 36 meses de uso regular antes de ser sustituido.

En la electroerosión por penetración suelen darse cuatro tipos de lavado. El lavado de “flujo normal”, el tipo más común, consiste en la dirección del fluido presurizado a través de los pasajes del electrodo o de la pieza hacia el hueco de chispa. El lavado "por vacío o succión" es cada vez más popular, y tiene el fluido dieléctrico entrando en el electrodo por el extremo de corte y saliendo por el extremo del husillo o por un agujero en la pieza.

El lavado "por chorro o lateral" es una versión comprometida del lavado que utiliza una pulverización o chorro de fluido dirigido desde un lado de la pieza de trabajo; se utiliza sólo cuando la forma y el tamaño del electrodo o de la pieza de trabajo no permiten uno de los dos métodos anteriores.

El lavado “por inmersión” proporciona una refrigeración y una remoción de partículas suficientes cuando el corte es muy superficial o atraviesa una sección muy fina; su eficacia mejora cuando el electrodo o la pieza pueden ser pulsados axialmente dentro o fuera del corte para bombear fluido fresco en la zona de corte.

La electroerosión por hilo concentra agua desionizada (el fluido dieléctrico de la electroerosión por hilo) a lo largo de la sección del hilo que está en contacto con la pieza. En ocasiones se utilizan chorros a presión, pero lo más habitual es que se utilicen “tazas de lavado a presión” en las que el hilo y el fluido dieléctrico salen por una boquilla situada en la parte inferior. Esta boquilla debe estar situada cerca de la pieza para conseguir la máxima eficacia, con una distancia máxima de 0.005 pulgadas.

La filtración es importante, pero la electroerosión por hilo sigue provocando electrólisis con las operaciones normales. Cuando la corriente eléctrica interactúa con el material contaminado por los cambios químicos de la electrólisis, comienza la degradación de la superficie y aumenta la profundidad de la capa afectada por el calor. Los proveedores de energía contra la electrólisis pueden minimizar este problema utilizando la modulación de la tensión en combinación con circuitos de impulsos transistorizados y sensores para reducir las chispas dispersas.

Motores rápidos como un tren bala en las máquinas de electroerosión

En los primeros tiempos de la electroerosión, los tornillos de bolas accionaban los electrodos y los hilos utilizados en la electroerosión. Estos motores sufrían una reducción de la precisión del mecanizado debido a la holgura, la conversión entre el movimiento rotativo y el lineal.

Los motores lineales, que utilizan la misma tecnología de motor magnético que impulsa los trenes bala japoneses, son mucho más eficaces y capaces de alcanzar mayores velocidades y aceleraciones. Debido a su gran velocidad, los motores lineales generan una gran cantidad de calor en los imanes, lo que obliga al operario a hacer circular líquido refrigerante o a sufrir una reducción de la vida útil de los imanes.

El rápido movimiento del eje Z que producen los motores lineales durante la electroerosión por penetración crea un sistema de lavado natural cuando el electrodo entra y sale de la zona de trabajo. Esto permite a los operarios mecanizar formas de hasta 4 pulgadas de profundidad sin necesidad de un enjuague auxiliar, manteniendo un espacio de chispa uniforme y mejorando el acabado de la superficie.

La electroerosión por hilo también se beneficia de los motores lineales, con ganancias de acabado superficial, tiempo de mecanizado y precisión. La precisión y la capacidad de respuesta de los motores lineales mejoran la exactitud de las esquinas, la precisión de posicionamiento y la capacidad de redondeo con respecto a las configuraciones accionadas por tornillo de bolas.

El aumento del acabado superficial en una sola pasada puede eliminar las pasadas adicionales, reduciendo el tiempo de mecanizado hasta en un 60% en determinados trabajos de electroerosión por hilo. Los ejes X e Y de la electroerosión por hilo no se mueven a la misma velocidad que el eje Z en la electroerosión por penetración, lo que significa que los motores lineales generan menos calor en la electroerosión por hilo y a menudo no requieren líneas de refrigeración.

Claves sobre electroerosión

-

El mecanizado por descarga eléctrica (EDM) es un proceso sin contacto que puede mecanizar piezas independientemente de su dureza, utilizando un electrodo o alambre y una pieza conductora de electricidad en un fluido dieléctrico en circulación.

-

El mecanizado EDM se divide en dos variantes principales: electroerosión por penetración y electroerosión por hilo, cada una con distintas aplicaciones y materiales utilizados.

-

La electroerosión por penetración puede producir entre 500 y 30,000 chispas por segundo, utilizando electrodos de cobre o grafito, que tienen diferentes propiedades y aplicaciones.

-

La principal aplicación de la electroerosión por penetración es el mecanizado de moldes, pero también se utiliza para el roscado en materiales endurecidos y en aleaciones aeroespaciales resistentes, entre otros.

-

La electroerosión por hilo utiliza alambres con diámetros de 0.010 a 0.012 pulgadas (y más finos de 0.001 a 0.004 pulgadas), hechos de diferentes materiales como cobre, zinc, latón y molibdeno.

-

El fluido dieléctrico en la electroerosión juega un papel crucial en el proceso, actuando como aislante y conductor, enfriando la pieza y el electrodo, y enjuagando las partículas fundidas lejos de la abertura de chispa.

-

En la electroerosión por penetración, el lavado de las virutas puede realizarse mediante diferentes técnicas: flujo normal, vacío o succión, chorro o lateral, e inmersión.

-

La electroerosión por hilo utiliza agua desionizada como fluido dieléctrico, y su eficiencia puede verse afectada por la electrólisis, que puede ser minimizada utilizando proveedores de energía contra la electrólisis y modulación de la tensión.

Contenido relacionado

Methods Machine Tools organiza Open House en Massachusetts

Methods Machine Fest les ofrecerá a los asistentes un panorama de toda la gama de plataformas CNC de tres y cinco ejes, electroerosionadoras, tornos multitarea, soluciones automatizadas e integradas, servicios y soporte de Methods.

Leer MásHemaq representará a YCM Machine Tools

Durante Meximold 2023, YCM Technology (USA), Inc. anunció la contratación de Hemaq como representante de ventas y servicios de la línea completa de máquinas-herramienta CNC de YCM en todo México y Centroamérica.

Leer MásAceite dieléctrico reduce el mantenimiento de las electroerosionadoras

El fabricante de herramientas de corte Ceratizit, aquejado de repetidos incendios que interrumpían su productividad en la electroerosión por hilo, cambió su aceite dieléctrico, eliminó los incendios y redujo su consumo de aceite.

Leer MásMáquinas-herramienta: oportunidad de crecimiento para México

La reactivación de la industria automotriz fue uno de los factores decisivos para el incremento en la adquisición de máquinas y equipos durante 2022.

Leer MásLea a continuación

Electroerosión: Fibra óptica mejora el monitoreo de chispa y la vida útil del hilo

Este controlador utiliza cables de fibra óptica para superar los principales obstáculos en el monitoreo de la salida de chispa en electroerosionado, mejorando la vida útil del hilo y reduciendo el consumo de tensión.

Leer MásEl papel de las chispas en el electroerosionado por penetración

Aprenda cómo las chispas y su velocidad afectan el proceso de electroerosionado (EDM) y cómo la relación entre cada chispa individual, el electrodo y la pieza de trabajo mejora la eficiencia.

Leer MásAceite dieléctrico reduce el mantenimiento de las electroerosionadoras

El fabricante de herramientas de corte Ceratizit, aquejado de repetidos incendios que interrumpían su productividad en la electroerosión por hilo, cambió su aceite dieléctrico, eliminó los incendios y redujo su consumo de aceite.

Leer Más