A menudo, el rectificado de lóbulos y apoyos de rodamientos son la operación final de mecanizado que completa el árbol de levas de un motor. Este sigue siendo el caso para un gran número de ofertas de Comp Cams, un fabricante líder de árboles de levas de repuesto y componentes para trenes de válvulas para vehículos de carreras, de exhibición y de ciudad.

La compañía, con sede en Memphis, Tennessee, ha venido adoptando nuevas tecnologías de rectificado a través de los años, y ahora tiene nueve máquinas de rectificado de control numérico computarizado (CNC) que usan ruedas de nitruro de boro cúbico (CBN) con cubo en fibra de carbono, las cuales son perfiladas y alineadas en las máquinas usando afiladores de ruedas de diamante rotativos.

También ha introducido, recientemente, un proceso de acabado de lóbulos y apoyos de rodamientos para una de sus líneas más populares de árboles de levas con elevadores de rodillo que no sólo mejora la apariencia de los árboles de levas, sino que incluso extiende sus vidas útiles al reducir el desgaste anormal y prematuro del lóbulo.

El proceso de acabado cinético logra esto retirando los pequeños picos de material dejados por el rectificado, al tiempo que minimiza la cantidad de ondulado de lado a lado a través de la superficie del lóbulo de un árbol, incrementando así el área superficial efectiva de rodamiento entre un lóbulo y su rodillo de elevación asociado. Esto reduce la cantidad de esfuerzos localizados que experimentan los lóbulos del árbol de levas durante la operación, minimizando el número de imperfecciones microscópicas que eventualmente podrían propagarse y ser problemáticas en una escala macro.

Comp Cams llama a su proceso de acabado Mejora de Micro Superficie (MSE), y está disponible actualmente como una característica estándar para los árboles de levas con elevador de rodillo que ofrece para los reconocidos motores LS de General Motors (introducidos en 1995 para uso en una amplia variedad de vehículos de tracción trasera), así como para aplicaciones de carreras personalizadas por un costo adicional.

Dicho esto, MSE no es la cura para todo. En el desarrollo y refinación del proceso MSE, la compañía se dio cuenta de que tenía sentido devolverse para refinar aún más su proceso de rectificado con el que se genere un mejor perfil superficial y se dé un mejor acabado de los lóbulos del árbol de levas, maximizando los beneficios que ofrecía el MSE.

Viendo el pasado

Comp Cams no es extraño en las páginas de Modern Machine Shop. En 2011, visité a Billy Godbold, gerente del grupo de ingeniería de trenes de válvulas, quien me explicó cómo la compañía había desarrollado un proceso para tornear y fresar núcleos de árboles de levas en metal pulverizado personalizados, para aplicaciones de carreras a partir de un material en barra usando un centro de torneado de doble husillo y doble torreta, LT300-MY de Okuma (los núcleos de los árboles de levas tienen sus características principales mecanizadas, pero aún requieren tratamiento térmico y operaciones de rectificado posteriores). Después de aprender un poco sobre el MSE, decidí que conveniente una nueva visita a la planta.

Por varios años, Godbold y su equipo han estado investigando varios procesos de acabado para mejorar la calidad de los lóbulos de los árboles de levas y la superficie del apoyo. Él dice que algunos fabricantes de árboles de levas (Comp Cams incluido, principalmente para árboles de levas de carreras personalizados) desarrollan pulido con banda. Sin embargo, es difícil lograr que una banda ejerza presión uniforme en un lóbulo. Esto puede causar que la superficie de un lóbulo se vuelva aún más ondulada y que la carga del elevador se aplique sólo a unos puntos altos del lóbulo. Además, el pulido con banda no retira las rebabas remanentes en los bordes laterales del lóbulo. Así mismo, este todavía es un proceso manual en su mayoría, que requiere un operador hábil, así que no es fácilmente escalable para aplicaciones de producción más alta.

También es posible tratar con ácido la superficie de los lóbulos, lo cual provoca el recocido y suaviza el hierro en sus superficies, y luego se pulen las superficies con otros medios para suavizarlos. Sin embargo, este tratamiento no afecta el carbono en la estructura reticular del hierro del acero, así que el proceso puede dejar picos de carbono, que se convierten en generadores de esfuerzos o en puntos de esfuerzo localizado.

Una tercera opción es el microgranallado. Este proceso de energía cinética granalla la superficie del lóbulo con micromedios, pero puede crear pequeños cráteres que tienen elevadores de esfuerzos alrededor de su circunferencia. Además, es difícil limpiar todos los medios de los árboles de levas después del proceso de microgranallado.

Finalmente, Comp Cams descubrió un fabricante de máquinas de acabado de barril centrífugas y trabajó con la compañía por un par de años para personalizar el tipo de proceso de acabado de energía cinética para sus árboles de levas (Godbold mantuvo en reserva el nombre de este fabricante de equipo).

Las máquinas (Comp Cams tiene dos) operan bajo un principio similar a la rueda Ferris. Cada una tiene cuatro tambores o cestas en las cuales un solo árbol de levas y los medios de pulido se cargan manualmente y se encierran. Estos tambores rotan en dirección opuesta a la de la rotación del barril.

Durante la operación (el tiempo de acabado típico para un árbol de levas es de 15 minutos), la rotación combinada del barril y los tambores crea dos toneladas de fuerza en los medios y el árbol de levas que están dentro de los tambores, y esta fuerza se distribuye equitativamente en las superficies del árbol de levas para pulirlo uniformemente.

Aunque algunas aplicaciones de esta tecnología de acabado usan material orgánico como medio de pulido, Comp Cams determinó que los medios más densos de compuestos de cerámica y las velocidades rotacionales más altas funcionan mejor para sus árboles de levas en acero, no sólo para retirar cualquier pico y minimizar la ondulación del lóbulo del árbol de levas por la fuerza uniforme que se aplica, sino también para dar un mayor brillo.

Además, el proceso también desbarba los bordes laterales de los lóbulos y los apoyos. Igualmente, la compañía encontró que este proceso, con un medio muy denso, servía para impartir esfuerzos de compresión en las superficies, lo cual mejora su resistencia ligeramente. Las calidades de prevención contra el óxido del MSE también eliminan la necesidad de recubrir los árboles de levas con un aceite como se solía hacer antes del empaque.

Dicho esto, mientras el MSE demostró ser un proceso de acabado efectivo, las mediciones precisas usando un dispositivo de inspección de árboles de levas Adcole 911 y un perfilómetro sin patín Zeiss Surfcom Flex 50A mostraron que podían lograrse más mejoras haciendo cambios al proceso de rectificado para generar una superficie de mayor calidad antes del acabado MSE.

Rectificado de árboles de levas a través de mejoras

Hoy, las ocho máquinas rectificadoras de árboles de levas CNC Okuma GC-34 NH y la única máquina rectificadora de árboles de levas Landis 3L de Comp Cams usan ruedas CBN con cubo de fibra de carbono en lugar de ruedas CBN con cubo de acero. Aunque estas ruedas livianas son mucho más costosas, ofrecen mejor amortiguación de la vibración, repetibilidad, desempeño predecible y menor frecuencia de afilado (el afilado se requiere luego de 20 a 30 árboles de levas). La compañía encontró que usar ruedas CBN con cubo de acero en sus máquinas rectificadoras rígidas algunas veces causaba vibración de los árboles de levas durante el rectificado.

Comp Cams usa una amplia variedad de marcas de ruedas dependiendo del árbol de levas que se esté rectificando y desarrolla pruebas para medir la corriente eléctrica durante una operación de rectificado cuando se seleccionan ruedas de rectificar para una aplicación dada. Una corriente alta significa que se genera más presión y calor durante el rectificado, lo cual podría ocasionar quemaduras, de modo que busca ruedas que rectifiquen con la mínima cantidad de corriente.

También añadió lavadores a sus máquinas rectificadoras que disparan chorros de refrigerante a alta presión a través de la cara de la rueda durante la operación, para retirar cualquier acumulación de virutas. Cuando se limpia el material de los vacíos de la superficie de la rueda se reduce la presión del rectificado (y el riesgo de quemar los lóbulos del árbol y las superficies de apoyo), así como la frecuencia de las operaciones de afilado. Las pruebas de rectificado comprobaron que incluso se requiere menos corriente cuando se usaban los lavadores, porque las ruedas podían rectificar más libremente cuando no estaban cargadas con viruta.

La compañía también se quedó con el fluido sintético para mecanizado de servicio pesado Syntilo 9974 de Castrol, el cual, según Godbold, es más costoso que muchos otros fluidos, pero ofrece una lubricidad alta y consistente sin necesidad de un aditivo de lubricidad. Además, la compañía fue más allá hasta desacoplar los recolectores de niebla del refrigerante de las máquinas. Originalmente, los recolectores de niebla de las rectificadoras se montaban directamente en los cerramientos de la máquina. Sin embargo, se determinó que los motores eléctricos de los recolectores de niebla causaban una ligera cantidad de vibración que resultaba en una pequeña cantidad de ruido medible en los árboles de levas rectificados. Ahora, los recolectores de niebla se montan en una estructura separada de las máquinas.

Afilar la rueda de rectificado

El último gran cambio fue refinar y optimizar el proceso de afilado de la rueda. William McIntyre, un ingeniero de manufactura asociado para el desarrollo del proceso en Comp Cams, dice que la compañía recibió una buena cantidad de información de Okuma y de varios fabricantes de ruedas de rectificado para desarrollar sus rutinas de afilado de ruedas. Como él explica, el primer paso en la refinación del proceso de afilado fue lograr que la relación de velocidad de las ruedas de afilado y rectificado llegara a 75 por ciento, porcentaje recomendado para minimizar el riesgo de ruido durante el afilado.

En otras palabras, los pies superficiales por minuto (SFM) del afilador de diamante rotativo fueron ajustados al 75 por ciento de la SFM normal de las ruedas de CBN para brindar la presión adecuada en las ruedas de modo tal que se permitiera una fractura adecuada de la superficie. Él dice que es importante no reducir la velocidad de la rueda de rectificado durante el afilado, porque puede afectar negativamente la concentricidad de la rueda de rectificado, dificultando el balanceo a la velocidad normal de rotación.

Comp Cams rectifica tantos tipos de material y perfiles superficiales en lóbulos, que tiene múltiples parámetros de afilado diferentes que usa según sea lo más adecuado para una aplicación dada. McIntyre indica que puede ser un reto determinar la tasa de recorrido adecuada de la rueda de afilado a través de la rueda de rectificado. Esta tasa se mantiene baja, pero no tan baja para que provoque quemaduras en los flancos o rampas del árbol de levas. Una tasa de recorrido demasiado baja no abrirá los granos de la rueda apropiadamente, de modo que la rueda finalmente quemará las levas durante el rectificado.

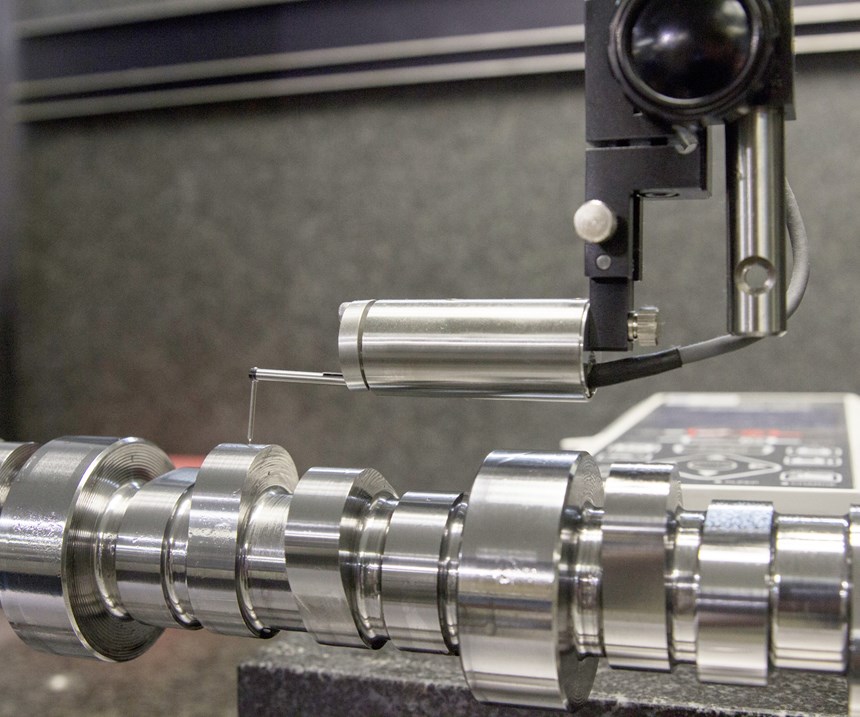

En la sintonización de los procesos de afilado para cada aplicación, la compañía probó árboles de levas rectificados para verificar la topografía de la superficie del lóbulo, el perfil del lóbulo y las quemaduras. Con el uso de un disco de carburo que simula un elevador, sus dos dispositivos de inspección de los árboles de levas Adcole 911 registran el movimiento de traslación del elevador para cada lóbulo cada 0.1 grados a medida que rota alrededor del árbol de levas, lo que significa que se recolectan 3,600 puntos en una sola rotación para lograr una resolución radial de 1 micra.

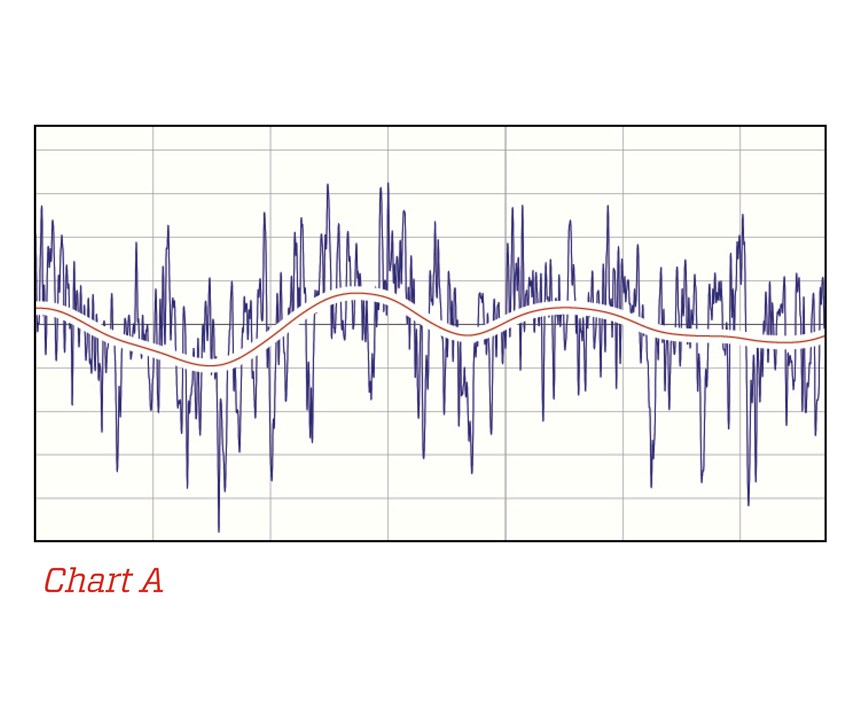

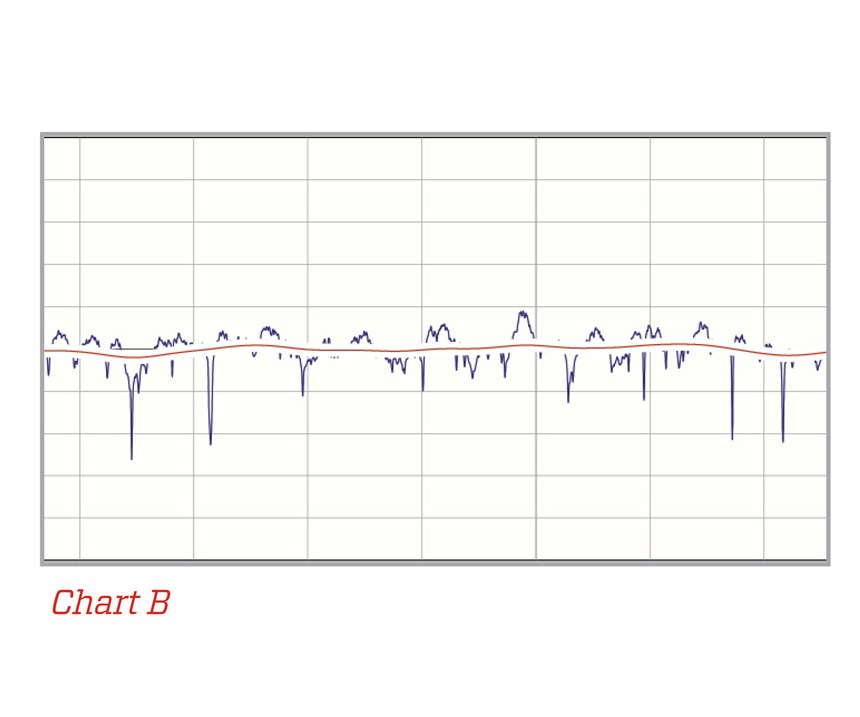

Comp Cams toma tres mediciones para cada lóbulo (en el medio y en cada lado). Este dispositivo registra el movimiento del elevador, determina si el lóbulo es convexo o cóncavo, y desarrolla un rápido algoritmo de transformada de Fourier (FFT) para revisar el ruido en el rectificado.

Mientras el Adcole 911 se usa para determinar el movimiento de seguimiento 360 grados alrededor de los lóbulos, el perfilómetro sin patín Zeiss Surfcom Flex 50A mide el perfil del lóbulo y el acabado superficial longitudinalmente (lado a lado) a través de la superficie del lóbulo. Hace esto usando un esfero con punta de diamante que cae en cualquier valle y se mueve sobre cualquier pico en la superficie para determinar la topografía de la superficie real hasta una resolución de 0.000002 pulgadas.

El perfilómetro también se usa para verificar coronas del lóbulo adecuadas en los árboles de levas con rodillo. Godbold dice que la superficie de los lóbulos para los árboles de levas con rodillo debería ser ligeramente convexa (con un poco de una corona en la mitad), porque los rodillos en los elevadores asociados son ligeramente convexos. Al tener ambas superficies ligeramente convexas, la carga de la varilla de empuje (la cual puede alcanzar aproximadamente 2,500 libras para motores LS) tiende a causar una ligera compresión en cada superficie. Comp Cams apunta a una corona de lóbulo de sólo 0.0001 pulgadas.

La compañía también usa el software de análisis de datos Profile Master de Digital Metrology Solutions para procesar y reportar los datos recolectados por el perfilómetro. Godbold dice que la interfaz gráfica del software es valiosa para comunicarle claramente al personal de manufactura y control de calidad cómo los cambios al proceso de rectificado afectan el producto final.

Para verificar superficies quemadas, McIntyre creó una estación de prueba en la cual los árboles de levas se sumergen primero en un baño de nital, una solución decapadora que combina alcohol y ácido nítrico al 8 por ciento, y luego se sumergen en un baño de alcohol y cloruro de hidrógeno al 8 por ciento para desactivar el decapado. Este proceso causa un cambio de color significativo de cualquier superficie quemada, porque las diferentes durezas del material reaccionan de forma diferente con estas soluciones.

Mejoras de producto

Las diferentes modificaciones al proceso de rectificado permitieron que finalmente sirviera como un paso de “prepulido” en las superficies de los lóbulos antes del procesamiento MSE. Esto le permitió a Comp Cams usar medios más pequeños en el proceso MSE, porque no se requería tanta remoción de material o presión de superficie (como la daría un medio más grande) para retirar los picos de material y minimizar la ondulación del perfil. Además, los medios más grandes tendían a crear nuevos valles en la superficie del lóbulo, lo cual también reduciría el área de rodamiento, lo que significa que se habría requerido una segunda operación MSE con un medio más pequeño.

El MSE se puso en producción en octubre de 2017 para los árboles de levas de los motores LS de la compañía y fue introducido en el evento SEMA en Las Vegas, Nevada, a finales de ese mes. Comp Cams planea aplicar el MSE a otras líneas de árboles de levas en el futuro. Godbold dice que el área de rodamientos para árboles de levas en la compañía era aproximadamente el 10 por ciento hace 15 años y 15 por ciento hace 10 años. Ahora, con los procesos de rectificado refinado y el MSE, la compañía está logrando un área de rodamiento de 50 a 70 por ciento y reducción en la rugosidad de picos en 65 por ciento para una distribución más efectiva de la carga en los lóbulos del árbol de levas, para reducir así el esfuerzo que soportan aumentando la durabilidad y reduciendo el ruido del tren de válvulas.

Sin embargo, la clave en todo esto fue tener la capacidad para medir con precisión varias características del lóbulo cuando la compañía buscó mejorar su proceso de manufactura de árboles de levas. Como indica Godbold, si está tratando de mejorar un proceso, pero no puede medir para verificar que esas mejoras se están logrando, al final sólo está adivinando.

Contenido relacionado

Todo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásSJ Tools: éxito en fabricación de herramientas de carburo con rectificado

Mediante tecnología de punta para el rectificado y afilado de sus herramientas, la empresa mexicana SJ Tools fabrica herramientas complicadas para sus clientes con una reducción en costos y tiempos de entrega.

Leer MásRectificado: elección de granos y revestimientos superabrasivos

La forma del grano superabrasivo y la composición del revestimiento desempeñan un papel importante en la idoneidad de las muelas para diferentes aplicaciones.

Leer MásRectificado de discos de freno con revestimiento duro: enfoque sostenible

La producción de vehículos eléctricos progresa con motores más eficientes y sistemas de frenos de bajas emisiones. En este contexto, el rectificado de discos de freno con revestimiento duro es fundamental para disminuir las emisiones de partículas.

Leer MásLea a continuación

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más