Aumento de eficiencia en el mecanizado de acero con fresas tangenciales

Al cambiarse al fresado tangencial de Ingersoll Cutting Tools y usando un video en cámara lenta para identificar y superar la falta de potencia, Busche Enterprise pudo reducir el tiempo de ciclo y el costo total.

Compartir

Lea a continuación

Cada vez que un inserto se rompe inesperadamente, la producción de Bushe Enterprise (Alibon, Indiana) se detiene. Para mejorar la vida útil y darle mayor consistencia a los filos, la compañía decidió rediseñar una operación de fresado de desbaste de ranuras y convertirla en un proceso de forjado de acero con una fresa tangencial de Ingersoll Cutting Tools (Rockford, Illinois). Sin embargo, para cumplir los objetivos, tiempo de ciclo y costos, Busche también necesitaba superar la falta de potencia. Al grabar la operación en un video, la compañía pudo identificar exactamente cuándo el husillo se llevaba a condiciones de sobrecarga.

Como un fabricante que se especializa en contratos diversificados de mecanizado CNC, principalmente para fabricantes industriales, automotrices, agrícolas y de bienes durables, Bushe usa con frecuencia la forja de acero.

“Sabemos que la forja de acero puede devorar el herramental, así que hemos hecho un gran esfuerzo en la compañía para atacar este problema”, indica Josh Belhumeur, líder del programa de mejoramiento continuo de la compañía, conocido como, Sistemas que Ayudan Continuamente al Mejoramiento de Procesos, CHIPS, por sus siglas en inglés.

Optimización del proceso de fresado

El objetivo general de la producción de Busche es sacarle el máximo provecho a todas las máquinas, en todas las siete plantas ubicadas en Indiana, lo cual significa que las máquinas están actualmente produciendo viruta durante el 90 por ciento del tiempo de su plan de operación.

Con un trabajo de alto volumen en un material exigente, Bushe no estaba sacando el máximo provecho. La operación objetivo era desbastar una ranura de cerca de 7 pulgadas de ancho en un cigüeñal de 16 libras de sobrepeso hecho de acero forjado.

El corte de la ranura es parte de un proceso de cinco operaciones que se lleva a cabo en un centro de mecanizado horizontal CNC Okuma de 27-hp. La pieza de trabajo se parece a las orejas de Mickey Mouse, que mide 16 pulgadas transversalmente y 2 pulgadas de espesor. Con un volumen anual de 200,000 piezas, el trabajo era la optimización del valor.

Una de las razones por las que el trabajo no alcanzara las tasas era que Busche desbastaba la ranura en tres fases con una fresa escariadora radial convencional ajustada al tamaño, la cual trabajaba a 764 sfm, 0.100 pulgadas de profundidad de corte y una alimentación de 12 pulg/min.

La operación tomaba alrededor de 2 minutos y los insertos fallaban cada 80 piezas, aproximadamente, generalmente por una ruptura abrupta del filo. Como consecuencia, el costo del herramental era de alrededor de US$ 0.28 por pieza. Aún peor, las fallas de la herramienta detenían la producción con frecuencia.

En agosto pasado, durante una de sus frecuentes caminatas por la planta, Bushe le pidió a Dean Douglass de la empresa Ingersoll, una solución que priorizara los bajos costos del herramental.

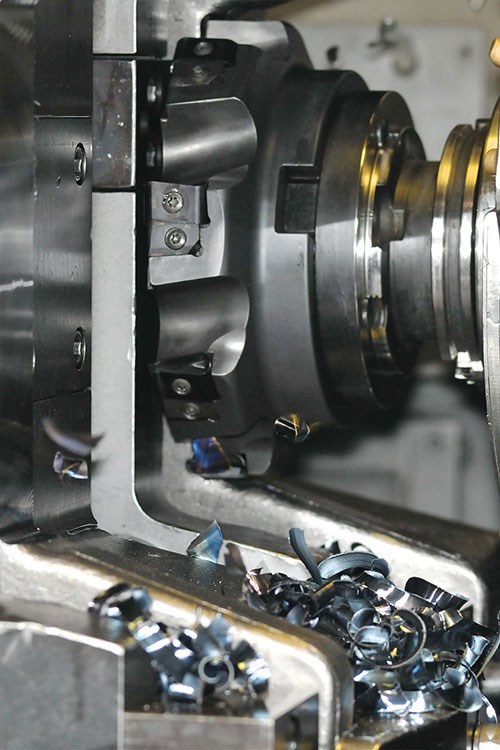

Para hacer del reemplazo de la herramienta a una simple inserción, Douglass llevó una fresa tangencial S-Max de prueba que tenía el mismo diámetro de la anterior herramienta, solo que sus cuatro insertos estaban orientados tangencialmente. El diámetro de la herramienta se ajusta al ancho de la ranura, y los insertos cuadrados un radio de curvatura de 0.200 pulgadas para ajustarse a las especificaciones de impresión de la pieza.

“Las herramientas tangenciales han probado ser la solución a escoger para literalmente cientos de aplicaciones difíciles de fresado de desbaste,” indica Douglass, “así que estamos seguros de que funcionaría acá”.

Ajustes en las tasas de mecanizado y alimentación

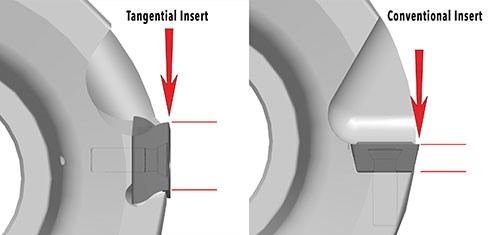

En fresado tangencial, explica Douglass, los insertos se ubican de forma plana sobre el circulo de apoyo de la herramienta, posicionando su sección transversal más fuerte hacia el vector de fuerza de corte principal. El cuerpo de la herramienta también es siempre más fuerte, ya que se mecaniza menos material fuera de las cavidades de asentamiento.

Durante las pruebas con las tasas de mecanizado real, la herramienta tangencial incrementó la vida útil del filo hasta 240 piezas y redujo los costos de la herramienta hasta US$0.15 por pieza. Luego, Douglass incrementó gradualmente la alimentación y la profundidad para completar la ranura en solo dos pasadas.

Esto redujo los tiempos de ciclo, pero la vida útil del filo cayó a 200 piezas por esquina. Aunque esta fue una mejora importante, los objetivos de tiempo de ciclo y costo de herramental no se habían aun cumplido. En noviembre, la gerencia desafió a Belhumeur a cumplir ambas metas.

Incremento en la tasa de la máquina y sobrecarga del husillo

Douglass pensó que había aún un espacio para la mejora, así que sugirió incrementar aún más la tasa de la máquina.

“Podría decir a partir de su sonido y de la forma de la viruta, además del registro histórico de las herramientas tangenciales, que esta herramienta podría completar el ciclo de forma segura en una sola pasada”, comenta. Sin embargo, a la profundidad de 0.300 pulgadas de corte, se presentó un problema: la herramienta y los insertos se comportaban bien, pero el husillo se sobrecargaba.

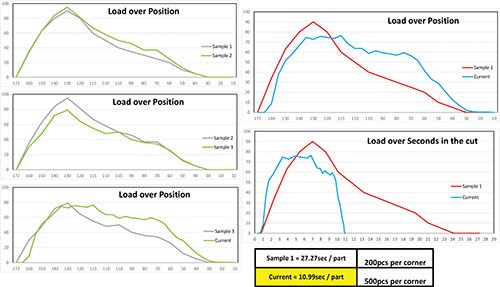

Entonces, en lugar de reducir de nuevo la tasa de alimentación, Douglass y Belhumeur continuaron. Notaron que la carga del husillo era transitoria, así que se sobrecargaba solo por un corto tiempo en el medio del proceso de corte, pero se comportaba bien en la entrada y en la salida. La operación, sin embargo, se llevaba a cabo muy rápido para el ojo humano como para poder identificar el punto exacto de sobrecarga.

Para capturar el momento, Belhumeur tomo su Smartphone y grabó la operación de 8 segundos en video. Luego corrió el video por medio de una aplicación de cámara lenta llamada SloPro y graficó las estampas de tiempo con la carga en el husillo tabulando la posición de una hoja de cálculo de Excel.

Programación de tasa de alimentación variable y resultados

Con esta información programó una tasa de alimentación variable a lo largo del corte que optimizara la alimentación mientras mantenía como meta un 70 por ciento de la carga sobre el husillo. El programa, que cambia las tasas de alimentación cada 0.040 pulgadas, genera también un fondo cóncavo de entre 15 y 30 micras en el fondo de la ranura.

El perfil de alimentación final iniciaba con 15 pulg/min en la entrada, bajaba a entre 10 y11 pulg/min en el medio, y subía hasta entre 19 y 57 pulg/min en la salida con una consistente de 450 sfm. La ranura era desbastada en 33 segundos, en una sola pasada sin sobrecargas de la herramienta. La vida útil del husillo se incrementó hasta un valor predecible de 500 piezas, llevando el costo por pieza hasta solo US$0.08.

Este desempeño ofrece ventajas desde dos diferencias con el herramental radial original, indica Douglass. Primero, el inserto y el cuerpo de la herramienta son intrínsecamente más fuertes. Segundo, la línea IN4000 de grado de recubrimiento de inserto es mucho más durable en el fresado debido a que se deposita por deposición física al vapor (PVD), que se realiza a temperaturas de hasta 600°C, con menores efectos térmicos en el sustrato que con la deposición de vapor química usual (CVD), que se realiza a 1,000°C.

El recubrimiento PVD también soporta las fuerzas de tensión y de compresión, mientras que los recubrimientos CVD lo hacen bien solo para fuerzas de compresión, según él.

Dos características adicionales de la línea de grados IN4000 cumplir con las exigencias de esta aplicación: una capa de óxido extremadamente dura y una superficie agresivamente grabada. La capa de óxido soporta la abrasión y resiste la transferencia de calor, y el sustrato grabado fortalece la adhesión de la capa de recubrimiento inicial.

Con base en su experiencia, hasta ahora, Belhumeur planea llevar la tasa de mecanizado aún más allá y transferir el proceso de fresado de alimentación variable a otros trabajos de fresado de desbaste frontal, así como a fundiciones grises y dúctiles en todas las plantas. De hecho, ya ha implementado una mejora en la nueva planta de Busche en Hartselle, Alabama.

Contenido relacionado

Cómo maximizar los procesos de mecanizado en duro

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

Leer MásMicromecanizado en un centro de mecanizado vertical

Con el refinamiento de su proceso de micromecanizado para aceros de herramientas de metal sinterizado, este taller ha reducido costos de producción, tiempos de ciclo y trabajo secundario en banco para componentes complejos de herramental.

Leer MásNovedades en fresas de roscar de metal duro NPS/NPSF

FITMA: Scientific Cutting Tools (stand 1008) exhibirá sus fresas de roscado de metal duro NPS/NPSF, cuyo diseño incluye una flauta helicoidal de 15°.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásLea a continuación

La tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer Más