Compartir

Lea a continuación

GrindingHub celebró su estreno en Stuttgart del 17 al 20 de mayo de 2022 con la participación de más de 370 proveedores de 23 países.

Los fabricantes de rectificadoras cilíndricas y no cilíndricas, rectificadoras para herramientas de corte, rectificadoras planas, así como sistemas de sujeción y filtrado, y aceites de rectificado estuvieron representados en el evento.

Estos fueron algunos den los principales aspectos técnicos destacados de GrindingHub, incluida la tecnología de proceso y rectificado, los conceptos de herramientas y la tecnología de interfaz.

Rectificadoras orientadas al futuro

El fabricante de rectificadoras Haas presentó su rectificadora de herramientas Multigrind Radical. Esta es una solución completa capaz de producir tanto herramientas rotativas como de placa. El fabricante destacó la reducción general del tiempo improductivo, así como los breves tiempos de cambio de herramientas y ruedas abrasivas. El concepto operativo del Multigrind Radical incluye el funcionamiento desacoplado de la máquina.

Otra innovación de la empresa es la Multigrind CB XL. Puede mecanizar piezas de trabajo complejas de hasta 3200 mm de longitud de acuerdo con todas las especificaciones. La fabricación en una sola configuración es particularmente atractiva para los fabricantes de herramientas grandes, como ejes estriados o herramientas de corte de engranajes. Además, la máquina es adecuada para mecanizar piezas de filigrana larga, como piezas de trenes de aterrizaje de aviones, componentes de turbinas, husillos de bolas, estantes y guías. Esto es posible gracias al diseño simétrico de Haas Multigrind CB XL, que garantiza la estabilidad y rigidez necesarias.

Junker demostró un nuevo proceso para rectificar ejes de tornillo sinfín a partir de sólidos utilizando un proceso de rectificado de un solo diente en una rectificadora de alta velocidad, la Platform 2000 Jumat. Los ejes sinfín se utilizan tanto en la industria automotriz como en la ingeniería en general. Se implementan en varios sistemas de dirección, frenos de estacionamiento y motores de desplazamiento variable, por ejemplo.

La Jumat también se puede utilizar para producir piezas de trabajo con una geometría similar. El cálculo de la geometría de la muela abrasiva de un solo diente y de varios dientes significa que el medio abrasivo se adapta exactamente a la forma de la rosca. Se utiliza una muela abrasiva galvanizada para el rectificado previo. Esto es independiente de si se están maquinando materiales blandos o duros.

El rectificado de acabado utiliza ruedas de corindón para crear el perfil final de los tramos del eje del tornillo sinfín. Esto permite producir piezas de trabajo con geometrías precisas y un buen acabado superficial. Se pueden mecanizar piezas con una longitud de sujeción de hasta 300 mm y un diámetro de giro de hasta 80 mm. Junker resalta una reducción del 35 % en los costos de fabricación y un tiempo de ciclo 50 % más rápido para este proceso.

En el sector del rectificado de herramientas, Rollomatic anunció el lanzamiento de su nueva rectificadora GrindSmart 830XW. El diseño permite el mecanizado de herramientas en el rango de diámetro de 0,05 mm a 32 mm. La máquina está equipada con guías lineales hidrostáticas y tecnologías de motores lineales. Rollomatic apunta a optimizaciones en los acabados superficiales y calidades de vanguardia.

La rectificadora cilíndrica externa S36 de Studer está diseñada para piezas de trabajo de tamaño pequeño a mediano. Permite el uso de muelas abrasivas grandes hasta un ancho máximo de 125 mm y diámetros de hasta 610 mm.

Crédito: Landesmesse Stuttgart GmbH / Uli Regenscheit

United Grinding también presentó su Blohm Planomat XT Essential, una rectificadora de superficies de alta precisión en el segmento básico. También se exhibieron otras dos innovaciones de Studer. La rectificadora cilíndrica exterior S36 está diseñada para piezas de trabajo de tamaño pequeño a mediano. Es especialmente adecuada para la construcción de vehículos, sistemas hidráulicos, bombas y herramientas. Una característica especial de la máquina es la aceptación de muelas abrasivas grandes con un ancho máximo de 125 mm y diámetros de hasta 610 mm. El S36 está equipado con tecnología C.O.R.E.

United Grinding también presentó el nuevo Helitronic G200 de Walter, que se utiliza para el mecanizado de herramientas. Se trata de una rectificadora de herramientas compacta con un espacio de menos de 2,3 m². Puede producir o reafilar herramientas rotacionalmente simétricas dentro de un rango de diámetro de 1 mm a 125 mm.

Interfaces inteligentes establecen nuevos estándares en digitalización

El tema de la digitalización en el contexto de la Industria 4.0 también ocupó un lugar destacado en GrindingHub.

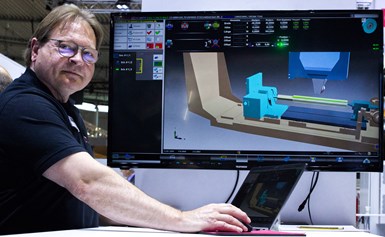

Amada GmbH ofrece soluciones de programación visualizadas para el rectificado controlado por medición y la automatización del proceso. El sistema de programación externo CGS (Complete Grinding Solution) representa un eslabón crucial en esta cadena. Vincula las funciones de conjuntos de máquinas CNC opcionales y sistemas independientes.

El sistema de programación externo CGS (Complete Grinding Solution) del fabricante japonés Amada vincula las funciones de los conjuntos de máquinas CNC opcionales y de los sistemas independientes.

Crédito: Amada GmbH

Primero se importan los datos CAD y, a continuación, la pieza de trabajo se coloca virtualmente en la superficie de sujeción de la máquina como un modelo tridimensional sólido. Las superficies a mecanizar se pueden seleccionar y luego vincular a una tecnología de rectificado y reavivado específica para la operación de mecanizado respectiva. También se puede integrar la sonda automática, que se puede instalar en todas las máquinas Amada, y un control de sonda para el ruido propagado por estructuras. Las posiciones de medición se pueden seleccionar con un clic del mouse para generar un programa de medición de rectificado (incluida la compensación de medición) durante el mecanizado.

La sonda automática también se utiliza para sincronizar la posición real de la pieza de trabajo y la programación virtual antes de que comience el mecanizado. El resultado es un mecanizado fiable con programas y funcionamiento estructurados, independientemente del tiempo de funcionamiento de la máquina. Las soluciones de CGS van desde el mecanizado simple y complejo hasta la sujeción múltiple de diferentes piezas de trabajo en la mesa de mecanizado y la integración de cabezales divisores para el mecanizado automático de 5 ejes. Los tiempos de configuración y programación se reducen significativamente.

Las funciones de aprendizaje con automatización de programas, complementadas con la tecnología de sensores de sonido transmitidos por la estructura, se incorporan en la preparación rápida e inteligente de la pieza de trabajo. Integrado en el sistema de programación CGS está el control de la sonda que también influye en el proceso de mecanizado. La alta precisión de la pieza de trabajo elimina la necesidad de una segunda verificación durante el mecanizado. Las dimensiones se controlan en la propia máquina con una sonda automática. Cualquier desviación se compensa automáticamente.

Anca ha desarrollado su software Toolroom RN35 para reducir los tiempos de ciclo y, por lo tanto, mejorar la productividad del proceso de rectificado y reducir los costos continuos de la máquina. Este programa optimiza el proceso en términos de calidad de la herramienta y vida útil de la muela abrasiva. Utiliza modelos de simulación de herramientas para calcular y reducir las dimensiones de los huecos a fin de minimizar los tiempos de rectificado con aire.

Por su parte, la tecnología C.O.R.E (Customer Oriented Revolution) es un innovador sistema operativo que United Grinding ha desarrollado para sus máquinas. La arquitectura de software uniforme permite que las máquinas intercambien datos sin dificultad. Gracias a la interfaz umati incorporada, también funciona con sistemas de terceros. Además, el sistema operativo proporciona acceso a los productos de United Grinding Digital Solutions sin necesidad de instalar ningún hardware adicional.

No menos importante, C.O.R.E proporciona la base técnica para conectarse a IIoT, para diferentes aplicaciones de datos y para una operación uniforme. Basado en íconos intuitivos, la navegación a través del menú de la máquina y los pasos del proceso es simple y rápida. Se ofrece al usuario una pantalla multitáctil moderna y clara con muy pocas teclas. Toda la interfaz de usuario se puede configurar de forma libre e individual.

Las configuraciones se pueden recuperar automáticamente a través de un chip RFID. Otras ventajas, como la interfaz de usuario uniforme, reducen la cantidad de formación necesaria. Una interfaz específica del rol también ayuda a evitar errores y aumenta la eficiencia de la programación. Una cámara frontal integrada y un auricular Bluetooth permiten el intercambio rápido y directo de información en tiempo real.

El nuevo software de rectificado Multigrind Horizon de Haas puede implementarse dentro de la propia red de una empresa y ejecutarse de manera intuitiva en tabletas, computadoras portátiles o teléfonos inteligentes. La parametrización, las plantillas y la información de ERP se utilizan para crear la base de datos. La programación es sencilla y permite cambios de producción rápidos.

El rendimiento mejorado, el servicio rápido, las actualizaciones periódicas, la información física, las instrucciones de seguridad, los parámetros del proceso y más se pueden recuperar de la nube, según sea necesario. Haas ha desarrollado especialmente este software para adaptar los flujos de trabajo manuales y automáticos con precisión a los requisitos del cliente sin pérdida de tiempo de proceso.

La interfaz con la propia red del cliente permite mapear y controlar todo el proceso de fabricación. Los componentes del proceso, como escáneres manuales, soluciones de automatización, sistemas de limpieza o etiquetadoras, etc., se pueden agregar y quitar digitalmente, según se desee. En caso de mal funcionamiento, los usuarios pueden usar Multimation para omitir los componentes individuales del proceso y luego recuperar el control nuevamente una vez que se haya corregido la falla. Esto a su vez permite que el tiempo de inactividad se mantenga al mínimo.

Alto grado de automatización que reduce los tiempos de producción

Otra tendencia que era evidente en el sector de la manufactura, incluso antes de la Industria 4.0, es el ahorro de costes gracias a un alto grado de automatización. Los tres aspectos clave discutidos a continuación representan las mejores prácticas.

La empresa australiana Anca facilita la fabricación continua y con luces apagadas, lo que reduce significativamente el tiempo de inactividad.

Crédito: Landesmesse Stuttgart GmbH / Uli Regenscheit

El fabricante australiano Anca hizo una demostración del Sistema Integrado de Fabricación (AIMS) en su stand. Esto lleva la producción de herramientas de corte a un nuevo nivel al optimizar la fabricación y la conexión en red. AIMS garantiza una fabricación continua que puede reducir significativamente el tiempo de inactividad. Esto se logra por medio de un sistema de transporte automático de piezas de trabajo entre máquinas y sistemas de medición, así como por medio de una compensación automática posterior a la medición de la máquina. Esto permite la conectividad en toda la planta.

United Grinding mostró el nuevo sistema uniLoad para cargar las dos rectificadoras cilíndricas exteriores universales, Studer S31 y S33. Es muy simple de operar, ya que el usuario solo necesita conocer las dimensiones y el peso de la pieza de trabajo. Por lo tanto, no se requiere una formación especial para el funcionamiento y la programación. Con los estantes completamente cargados, es posible el procesamiento automatizado durante aproximadamente una hora.

Rollomatic también introdujo un nuevo sistema para mecanizado con luces apagadas o desatendido. La empresa suiza presentó en su stand su nuevo concepto Smart Factory, que incluye varios tipos de robots. Los objetivos de Rollomatic aquí son producir dentro de tolerancias estrictas durante varios días e interactuar con sistemas robóticos y de automatización externos.

Tecnologías de medición precisa

Para cumplir con las tolerancias cada vez más exigentes, también aumentan las demandas sobre la tecnología de medición utilizada para adquirir datos. Los sistemas de medición láser y el control de calidad automatizado también se exhibieron en GrindingHub.

En esta dirección, Anca mostró LaserUltra (LC50-DIGILOG), un sistema automático de medición y compensación de perfiles externos para las máquinas FX, TX y MX de Anca. Puede alcanzar niveles de precisión de hasta 2 µm en rectificado de producción autocontrolado, ideal para medir y compensar herramientas con el fin de mantener tolerancias finas. Una característica especial aquí es que el láser es una tecnología de medición en proceso que no requiere que las herramientas se retiren de la máquina.

Además, Anca presentó su nuevo sistema de medición de control de calidad AD en proceso CPX. Puede monitorear y controlar el diámetro exterior de los espacios en blanco rectificados durante la producción por lotes. El sistema de medición se utiliza para calcular, controlar y monitorear los valores de capacidad del proceso Cp y CpK y reportarlos al usuario a través de un control de proceso estadístico (SPC).

E. Zoller GmbH & Co. KG exhibió su sistema de medición de herramientas totalmente automático, roboSet 2, que lleva a cabo de forma independiente la secuencia completa, desde el proceso de sujeción hasta el registro.

Genius es una máquina de medición universal versátil que se puede adaptar funcionalmente según el tipo de complemento. Las variaciones aquí van desde la medición de geometrías en filos de corte y herramientas de roscado hasta la detección automática de rotura de herramienta en cada filo de corte. La aplicación de inspección de alta precisión mµFocus ofrece resultados de análisis exactos e innovadores.

Tecnología de sujeción de alta precisión

La tecnología 3D y la estructura de superficie adaptada del mandril Ampilio de Schunk permiten tasas de expansión significativamente más rápidas en comparación con la tecnología de expansión convencional.

Crédito: Landesmesse Stuttgart GmbH / Uli Regenscheit

El especialista en tecnología de sujeción Schunk presentó su nuevo concepto de dispositivo de sujeción para el rectificado de herramientas en GrindingHub. La innovación del mandril Ampilio ha sido especialmente desarrollada para la producción 24/7. La tecnología 3D y una estructura de superficie adaptada permiten lograr tasas de expansión significativamente más altas en comparación con la tecnología de expansión convencional.

Se utiliza una estrategia de fabricación coordinada y casquillos intermedios especialmente desarrollados para lograr precisiones de concentricidad de menos de 3 µm con sujeción directa y un máximo de 5 µm con sujeción indirecta (incluido el casquillo intermedio). Otro aspecto positivo es que se pueden acomodar mayores espacios de inserción en la automatización, lo que reduce el desgaste del mandril y, por lo tanto, aumenta considerablemente su vida útil. Los chucks están disponibles en un rango de diámetro de 20 a 32 mm.

Contenido relacionado

Máquinas-herramienta inteligentes: automatización y eficiencia en la EMO

Desde sistemas de mecanizado 5 ejes capaces de procesar piezas de hasta 1.000 kg, pasando por soluciones de automatización avanzada, hasta la digitalización y la gestión de datos de producción, marcas líderes como DMG Mori, Heller, Index, WFL, Grob, Anca, Keba y THK develaron sus últimas innovaciones en la EMO hannover. Conózcalas en detalle.

Leer MásSJ Tools: éxito en fabricación de herramientas de carburo con rectificado

Mediante tecnología de punta para el rectificado y afilado de sus herramientas, la empresa mexicana SJ Tools fabrica herramientas complicadas para sus clientes con una reducción en costos y tiempos de entrega.

Leer MásQué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.

Leer MásDiez conceptos claves sobre el rectificado de avance lento

Debido a la elevada tasa de arranque de material que puede ofrecer el rectificado de avance lento en materiales difíciles, el rectificado podría no ser solo el último paso del proceso, sino el proceso en sí.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más