Qué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.

El rectificado es una técnica de mecanizado finamente calibrada que, aunque pueda parecer sencilla, es un pilar esencial en la industria de la manufactura.

Con su capacidad de proporcionar cortes extremadamente precisos utilizando medios abrasivos, como una rueda de rectificado, se presenta como una solución ideal para operaciones metalmecánicas donde se exige un alto nivel de precisión o un acabado superficial de alta calidad.

Este proceso puede ajustarse para obtener resultados más rugosos o finos, de acuerdo con las especificidades de la aplicación, y es especialmente eficaz en el mecanizado de materiales demasiado duros para el fresado o el torneado.

¿Qué es el rectificado?

El rectificado es un proceso de mecanizado que realiza un “corte” muy ligero con medios abrasivos —normalmente, una rueda de rectificado abrasiva—. Las ruedas de rectificado con diferentes tamaños de grano logran pasadas de rectificado más rugosas o finas, de acuerdo con las necesidades de la aplicación. Cuando se requiere alta precisión y, o, un acabado superficial, por lo general se usa el rectificado como un proceso de acabado después de alguna otra operación metalmecánica.

El rectificado también es un proceso efectivo para mecanizar materiales de piezas de trabajo demasiado duros para fresar o tornear. Algunas rectificadoras mecanizan partes redondas. Estas máquinas incluyen rectificadoras cilíndricas y rectificadoras sin centros. Las que rectifican superficies planas son rectificadoras de superficies.

Las rectificadoras de formas mueven el trabajo y, o, la rueda en varios ejes para rectificar superficies que son contorneadas con precisión. Otras rectificadoras están dedicadas solo a mecanizar materiales duros, necesarios en la producción de herramientas de corte para otros tipos de operaciones de mecanizado. Estas son referidas como rectificadoras de herramientas o rectificadoras de cortadores.

En qué consiste el rectificado

“El rectificado es la remoción de material por fricción de un abrasivo, un elemento que desgasta el material que nos interesa; también es el mejor acabado que se puede lograr por mecanizado de una pieza y, en muchos casos, es la forma más eficiente de remover altas cantidades de material y dejar un buen acabado, con una mejor dimensión final en contra de una herramienta de corte convencional”, afirma Germán Gordillo, director general de México en United Grinding.

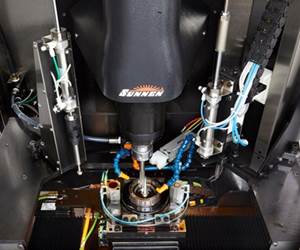

En el mecanizado de las superaleaciones utilizadas para fabricar piezas de aviones, el rectificado profundo de perfiles puede ofrecer una tasa de eliminación de metal equivalente a la del fresado. En lugar de terminar el proceso, el rectificado ofrece cada vez más la posibilidad de constituir el proceso. Foto cortesía Saint-Gobain Abrasives.

En todas las formas de rectificado se producen tres interacciones diferentes entre el abrasivo y el material mecanizado. El corte se produce cuando el grano abrasivo está lo suficientemente expuesto como para penetrar en el material de la pieza de trabajo y rizar una viruta, y si existe suficiente espacio libre entre el grano, el adhesivo y la pieza de trabajo para evacuar la viruta con refrigerante o retirarla por acción de la rueda. El labrado tiene lugar cuando el grano es incapaz de obtener suficiente penetración para levantar una viruta y, en su lugar, empuja el material por delante del filo abrasivo.

El deslizamiento ocurre cuando la falta de profundidad de corte, el espacio libre insuficiente o una arena que permanece en la rueda después de perder el filo, resulta en frotamiento o creación de marcas de deslizamiento en la superficie de la pieza de trabajo. El control del proceso de rectificado equilibra estas tres interacciones para lograr los parámetros deseados.

Estas interacciones alimentan tres procesos de rectificado principales: rectificado de desbaste, rectificado de precisión y rectificado de ultraprecisión.

El rectificado de desbaste maximiza el metal retirado a costa del acabado superficial. Su uso se ve, principalmente, en el corte de palanquillas, rectificado para suavizar puntos de soldadura y retiro de puertas y elevadores de piezas fundidas. Las pasadas adicionales para el acabado superficial por lo general se llevan a cabo después, en particular, una pasada de “chispa” alivia parte de la tensión en la máquina-herramienta y utiliza el labrado para impartir un mejor acabado superficial y tolerancia dimensional.

El rectificado de precisión es un punto medio entre la remoción de metal y el control del tamaño de la parte, y sirve como base para el rectificado de alimentación por fluencia, el rectificado de ranuras y el rectificado profundo de alta eficiencia. En el rectificado de ultraprecisión, se produce poco o ningún corte real, pero la acción de deslizamiento de granos muy finos frota la superficie de la pieza de trabajo hasta un acabado alto. La mayoría de los procesos de acabado superficial, como el lapeado y el pulido, son ejemplos de este tipo de rectificado.

Cientos de variables pueden afectar la interacción entre el abrasivo y la pieza de trabajo, pero generalmente se reducen a la máquina-herramienta, el material de trabajo, la selección de ruedas y los factores operativos. Equilibrarlos mediante la configuración de una corrida de piezas que se ajuste a los parámetros conocidos de las cuatro categorías proporciona una línea de base que mejora con el ajuste gradual de los parámetros.

¿Qué tipos de rectificado existen y para que aplicaciones se utilizan?

De acuerdo con Germán Gordillo, “el rectificado puede ser en seco o utilizando un lubricante que enfría la pieza a trabajar y el abrasivo para mejorar la vida útil de nuestro abrasivo dejando un gran acabado, en nuestro caso cubrimos una gran parte de las necesidades industriales de rectificado como lo son el rectificado cilíndrico, las superficies planas y con perfiles o formas especiales y la fabricación y afilado de herramientas”.

La industria ha identificado seis tipos principales de rectificado y varios subtipos en cada uno.

Rectificado cilíndrico

El rectificado cilíndrico es un tipo común de rectificado, en el que tanto la rueda como la pieza de trabajo giran. La pieza de trabajo es fija y conducida entre centros, o impulsada por un chuck giratorio o collet mientras está apoyada en un centro.

Esta operación puede tener lugar con movimientos transversales, en los que la rueda pasa axialmente a lo largo de la parte, o movimientos de penetración, donde la rueda se empuja en la parte. Las ruedas rectas se utilizan más comúnmente en el rectificado cilíndrico, con rectificadoras cilíndricas comunes como las rectificadoras cilíndricas simples (o de rodillo), rectificadoras sin centros y rectificadoras de diámetro interior o exterior.

El rectificado cilíndrico interno, que realiza el rectificado de diámetro interno de agujeros y perforaciones, genera tamaño y concentricidad dentro de millonésimas de pulgada. Las muelas tienden a variar en diámetro de media pulgada a tres pulgadas. Este pequeño tamaño introduce un desgaste rápido, lo que hace que las ruedas CBN y de diamante sean populares para estas aplicaciones.

Rectificado de superficies

El rectificado de superficies implica el rectificado de una superficie plana alimentando la pieza de trabajo debajo de una muela giratoria. Al igual que el rectificado cilíndrico, funciona en dos formatos generales.

La pieza de trabajo puede viajar transversalmente debajo de la rueda y moverse hacia adelante y hacia atrás debajo de una muela montada en un husillo horizontal, o puede moverse en círculos sobre una mesa giratoria debajo de un husillo vertical que corta en la cara de la muela o el segmento de rectificado.

Las aplicaciones para este tipo de rectificado pueden ser rectificar una superficie plana o introducir ranuras rectificando canales rectos en la pieza de trabajo. Si bien el fresado puede completar estas tareas, el rectificado mejora el acabado de la superficie, tiene herramientas menos costosas y permite que los contornos se afilen en el perfil de la rueda, lo que la hace mucho más rentable para superficies muy duras o abrasivas.

Rectificado sin centros

El rectificado sin centros crea formas cilíndricas con tolerancias extremadamente estrechas. Este tipo de rectificado elimina la necesidad de sujetar el centro al apoyar la pieza de trabajo en tres puntos separados: la muela, la rueda de alimentación y la hoja de soporte del trabajo.

En realidad, nada sujeta la pieza de trabajo en su lugar, por lo que cada pieza fluye libremente para la producción continua (también conocida como “rectificado sin centros con alimentación pasante”). La muela y la rueda de alimentación giran en la misma dirección, mientras que la pieza lo hace en la dirección opuesta entre ellas.

La rotación mantiene la pieza de trabajo hacia abajo, mientras que la hoja de soporte del trabajo, ligeramente en ángulo para elevar la pieza de trabajo por encima de la línea de centros para una mejor cilindricidad, la sostiene hacia arriba. La hoja de soporte de trabajo siempre debe ser al menos tan larga como el ancho de la muela. El rectificado sin centros también viene en tres formas.

- El rectificado sin centros con alimentación pasante se utiliza en piezas de trabajo cilíndricas rectas, sin interferir con hombros o proyecciones, e implica que la rueda de alimentación del eje de desplazamiento alimente la pieza de trabajo más allá de la rueda hasta una posición de descarga.

- El rectificado de alimentación de entrada (también llamado rectificado sin centros de inmersión) es mejor cuando una pieza de trabajo tiene proyecciones, formas irregulares, diámetros u hombros variables, y funciona mejor para perfiles y piezas de trabajo de varios diámetros. En este submétodo, las ruedas de alimentación por encima de la muela alimentan la pieza de trabajo hacia abajo, sin movimiento lateral durante el rectificado.

- El rectificado de alimentación final sin centros rectifica secciones cilíndricas cónicas, como vástagos en brocas cónicas A y B. Aquí, la rueda de alimentación, la muela y la hoja de trabajo se configuran en una relación fija entre sí; luego, dos ruedas se afilan con una forma que coincida con el cono final de la pieza de trabajo y la pieza de trabajo se alimenta desde la parte delantera de la rectificadora hasta que llega a un tope al otro extremo.

Rectificado profundo de perfiles

El rectificado profundo de perfiles (creep-feed grinding) es una operación lenta de una sola pasada, que hace un corte profundo de hasta una pulgada en materiales de acero a bajas velocidades de mesa, entre 0.5 y 1 ipm. No es adecuado para rectificadoras convencionales, pero para aquellas que son compatibles con él, ofrece una alta productividad y rentabilidad.

El rectificado profundo de perfiles es una operación de inmersión con altos requisitos de potencia, y requiere un alto flujo de fluido de corte cerca del punto para eliminar las virutas y enfriar el trabajo. El afilado continuo a unas 20 a 60 millonésimas por revolución, preferiblemente con un rodillo de diamante, reduce los tiempos de corte y mantiene la rueda afilada. Cuando se requiere una segunda pasada, por lo general es de no más de 0.002 pulgadas de profundidad para “limpiar” la pieza de trabajo.

Snagging

El snagging es una aplicación de rectificado de desbaste que retira metal no deseado, con poca consideración del acabado superficial. Como tal, utiliza ruedas rectas durables y ruedas de copa rectas en rectificadoras de eje horizontal y recto, aunque las ruedas de copa ensanchada se utilizan en rectificadoras de ángulo recto; también se usan otras ruedas de cono y tapones redondos y de punta cuadrada. Las aplicaciones típicas incluyen la remoción de metal no deseado en partes fundidas; la remoción de defectos y grietas; la remoción de puertas, elevadores y líneas de separación; el biselado grueso; el rectificado de soldaduras pesadas y la preparación de superficies para limpieza o pintura.

Operaciones de corte de separación

Las operaciones de corte de separación utilizan una rueda abrasiva como alternativa al láser, al chorro de agua abrasivo, a la sierra metálica, a la sierra de fricción y a la antorcha de oxiacetileno o arco de plasma.

Un estudio de Norton Abrasives demostró que la rueda abrasiva puede superar estos otros métodos con materiales ferrosos, y además es más rápida y menos costosa para materiales no ferrosos que la elección de sierra metálica común. La rueda abrasiva proporciona más puntos de corte que una sierra, y también corta totalmente a una velocidad de 2 o 3 millas por minuto.

Las ruedas de corte de separación deben operar a la velocidad más alta posible, con un caballo de potencia por cada pulgada de diámetro de la rueda. Si esto resulta imposible, utilice una rueda más suave.

Los trabajos de producción usan ruedas no reforzadas para aplicaciones que requieren una versatilidad extrema y calidad de corte. Las ruedas reforzadas son compatibles con operaciones de corte portátil, bastidor oscilante, presión con cabezal bloqueado y carrera de corte de fundición.

¿En qué consiste el rectificado superabrasivo?

Los superabrasivos son muelas de diamante o CBN (nitruro de boro cúbico) o puntos montados. Estos materiales de rectificado son extremadamente duros; el CBN trabaja en aceros duros para perfiles y acabados precisos, y el diamante sintético trabaja en material duro no ferroso, como carburo de tungsteno y cermets.

Los superabrasivos se pueden utilizar tanto para el desbaste como para el acabado de la superficie, según el tamaño de grano involucrado. El material base de la rueda también tiene una influencia directa en sus características de rendimiento, y debe seleccionarse para cumplir con los requisitos de operación.

“Los superabrasivos se desarrollaron para el rectificado de materiales duros o exóticos, como los que podemos encontrar en herramientas de metal duro en los cuales usamos diamantes o aceros especiales de grado herramientas y termo resistentes donde usamos CBN”, explica Germán Gordillo.

Rectificado y afilado de herramientas

El afilado y reacondicionamiento de las muelas las preparan para el servicio y aseguran la precisión adecuada para la operación de rectificado. El reacondicionamiento implica hacer que la periferia de la rueda esté concéntrica al eje de rotación, y puede requerir alertar a la rueda formando un contorno especial en su cara.

El afilado altera la acción de corte de la rueda cuando el punto de diamante duro de una herramienta de afilado rompe los postes de unión de una rueda vitrificada y fractura los granos, retirando los romos y afilando los nuevos. El afilado también recoge pequeños trozos de material de los poros de la cara de la rueda, asegurándose de que no ralenticen el proceso de rectificado y causen quemaduras o vibración con ruido.

Las ruedas de afilado convencionales hacen el reacondicionamiento y afilado simultáneamente con un corte ligero, mientras que los superabrasivos requieren el reacondicionamiento con una herramienta o rodillo, y afilado por separado con una barra de afilar vitrificada.

Antes de reacondicionar una rueda superabrasiva, utilice un crayón de cera sobre la cara de la rueda —el proceso debe eliminar todas las marcas de crayón al final—. Afilar un superabrasivo requerirá la aplicación directa de una barra de afilar vitrificada (a menudo óxido de aluminio o carburo de silicio, pero a veces norbido de alto rendimiento o carburo de boro).

La intención es volver a dar vida a una herramienta antes de romperla. Nuestras máquinas pueden dejar como nueva, por ejemplo, una broca en solo cinco minutos y recuperar el 100 % de su vida útil, afirma Germán Gordillo, director general de México en United Grinding.

En cuanto al afilado de herramientas Germán Gordillo dice que “la intención es volver a dar vida a una herramienta antes de romperla. Les recomendamos a nuestros usuarios bajar del proceso productivo la herramienta, antes de dañar una pieza de producción y de que esta sea irrecuperable. Nuestras máquinas pueden dejar como nueva, por ejemplo, una broca en solo cinco minutos y recuperar el 100 % de su vida útil.

Las muelas o ruedas de rectificado son las herramientas más conocidas para rectificar. En nuestras máquinas usamos abrasivos de diferentes tipos, desde compuestos convencionales como carburo de silicio, hasta diamantes y CBN, estos materiales no son sólidos, son partículas de diferentes tamaños las cuales están comprimidas por un aglutinante, el cual mantiene la integridad del abrasivo. Dependiendo la aplicación se puede usar en seco o con refrigeración”, explica Germán Gordillo.

Rectificado profundo de perfiles

Los sistemas de mejor rendimiento de los automóviles y otros productos finales exigen tolerancias cada vez más estrictas y superficies más finas en las piezas mecanizadas. De igual forma, los fabricantes utilizan cada vez más superaleaciones, cerámicas y otros materiales diseñados para obtener una gran dureza a altas temperaturas. El resultado son piezas más duras, pero más difíciles de mecanizar. Debido a la alta tasa de eliminación de material que puede ofrecer el rectificado de profundo de perfiles en materiales difíciles, este proceso ha ganado terreno en el rectificado de partes.

El refrigerante es vital en el rectificado profundo de perfiles. Una consideración que puede ser valiosa es la adaptación de la velocidad del flujo de refrigerante a la velocidad en la superficie de la rueda.

Pero, ¿qué es el rectificado profundo de perfiles? En comparación con el rectificado de superficies más común, el rectificado de profundo de perfiles emplea una mayor profundidad de rectificado combinada con una velocidad de desplazamiento lenta, generalmente con una muela perfilada, para generar una forma geométrica determinada con una tasa de eliminación de material (MRR) que es mucho mayor que las pasadas de acabado por las que se conoce generalmente el rectificado.

La MRR es la razón por la que el rectificado profundo de perfiles es tan prometedor. En el mecanizado de una aleación dura y de alta temperatura, como el Inconel, o de un material aún más duro, como un compuesto de matriz cerámica, la MRR potencial de un proceso de corte de metal más pesado, como el fresado, es limitada.

Por lo tanto, un mayor uso de estos materiales duros supone mayores retos para el fresado. Sin embargo, avances como las mejoras en las muelas han permitido aumentar significativamente la MRR del rectificado con profundo de perfiles en estos mismos materiales. Según el fabricante de muelas Saint-Gobain Abrasives, conocido por la marca Norton, ya hemos llegado al punto en que el rectificado ya no es un proceso terminal en la secuencia de mecanizado de una pieza. En cambio, en un número significativo y creciente de casos, el rectificado es el proceso.

De acuerdo con cuatro miembros del equipo de ingeniería de Norton del Centro Tecnológico de Rectificado Higgins (Robin Bright, PhD y director de Tecnología; el ingeniero de aplicaciones, Bruce Gustafson; el director de Abrasivos Adheridos, Brian Rutkiewicz; y el Tecnólogo de Materiales de Alto Rendimiento y PhD, Philip Varghese) hay 10 conceptos básicos para entender el rectificado profundo de perfiles.

1. El rectificado profundo de perfiles no tiene una definición formal.

La principal característica que define el rectificado profundo de perfiles es una profundidad de corte elevada para el rectificado, pero las opiniones difieren en cuanto a la profundidad exacta que marca la transición. En su trabajo con aplicaciones de rectificado relacionadas con los motores de aviones, han observado que los ingenieros de este sector suelen marcar el inicio del rectificado profundo de perfiles en 0,015 pulgadas. En su opinión, la transición se produce antes; creen que una profundidad de rectificado de 0,005 pulgadas puede considerarse como rectificado profundo.

2. El rectificado profundo es un proceso tanto de baja como de alta fuerza.

Rutkiewicz caracteriza el proceso de rectificado profundo señalando esta representación aparentemente contradictoria: La fuerza en el corte es baja desde una perspectiva y alta desde otra. Mientras que cada partícula de corte en la muela experimenta una fuerza baja en relación con otros modos de rectificado, la fuerza impartida a la máquina y a la pieza en general es probablemente alta.

Para compensar la gran profundidad de corte del rectificado profundo, la velocidad de desplazamiento (velocidad de avance) es baja, a menudo del orden de 5 a 20 pulgadas por minuto. La baja velocidad de avance y la correspondiente carga de viruta significan que la fuerza de corte sobre cada grano individual de la superficie de la muela también es baja. La vida útil de la muela y la eficiencia energética se benefician potencialmente de ello.

3. El rectificado profundo de perfiles ofrece ventajas sobre el rectificado convencional.

En comparación con un proceso convencional que realiza pasadas más rápidas y ligeras, el rectificado profundo de perfiles ofrece las siguientes ventajas:

- Tiempo de ciclo más corto. Es cierto que la velocidad de avance es baja, pero la mayor profundidad de corte lo compensa con creces. Además, la reducción del número total de pasadas significa que se pierde menos tiempo en la aceleración y desaceleración cuando la máquina da marcha atrás.

- Reducción del desgaste de la máquina, otro resultado beneficioso de la reducción de la frecuencia de las reversas de la máquina.

- Mayor duración de la rueda. La reducción de la fuerza por grano (punto 2 anterior) significa que este proceso de alta MRR es realmente menos exigente para la rueda.

- Tolerancias más finas y formas geométricas más complejas. El bajo avance y la baja fuerza por grano permiten un control superior sobre el resultado de la operación de rectificado.

Sin embargo, estas ventajas tienen una gran desventaja en el rectificado profundo de perfiles, que se analiza en el siguiente punto.

4. El refrigerante es crucial.

El largo arco de engranaje de la rueda se traduce en una mayor generación de calor en el proceso. Por tanto, el refrigerante es crucial para utilizar eficazmente el rectificado profundo de perfiles.

Otros procesos de mecanizado aplican rutinariamente el refrigerante por inundación utilizando una boquilla para apuntar el chorro de refrigerante en la dirección aproximada del corte, pero el rectificado profundo de perfiles requiere que la aplicación del refrigerante se tome más en serio. Se emplean varias consideraciones para garantizar que se aprovecha al máximo la capacidad de transferencia de calor del refrigerante, por ejemplo.

5. Se prefiere el rectificado hacia abajo para el MRR.

Al igual que en el fresado, en el que los dos sentidos posibles de rotación de la herramienta con respecto a la pieza producen un fresado convencional o un fresado ascendente, los dos sentidos posibles de rotación de la muela producen un rectificado “ascendente” o un rectificado “descendente”. Según el Dr. Bright, la preferencia del rectificado profundo es el rectificado hacia abajo cuando el objetivo es una alta MRR.

La rotación de la muela en el rectificado hacia abajo hace que la parte inferior de la muela se mueva en la misma dirección que el avance de la pieza. Este tipo de rectificado hace que cualquier punto de la rueda -cualquier grano de la rueda- se encuentre primero con la pieza donde el compromiso del material es mayor.

6. El reavivado intermitente es cada vez más aceptable.

Dado que la eliminación de material por pasada es tan grande en el rectificado profundo de perfiles, las muelas de óxido de aluminio utilizadas en este proceso suelen requerir un reavivado continuo. Una rueda de reavivado aplicada a la muela durante el rectificado mantiene la muela afilada en todo momento.

De hecho, la capacidad de reavivado continuo es potencialmente otro requisito de la máquina para el rectificado profundo de perfiles, además de la potencia y la rigidez.

Sin embargo, las nuevas muelas de rectificado con grano cerámico permiten evitar esta necesidad. Dado que las muelas cerámicas permanecen afiladas durante más tiempo, permiten utilizar el reavivado intermitente, es decir, el reavivado mediante una muela separada situada en otro lugar de la zona de trabajo, aparte del cabezal de rectificado.

El reavivado sólo cuando es necesario permite que la muela dure más tiempo y, al eliminar la necesidad de un reavivado continuo, la muela más avanzada permite realizar el rectificado profundo de perfiles en una máquina menos costosa.

7. Las muelas superabrasivas pueden ir más allá del rectificado de herramientas.

También es probable que un tercer tipo de muela sea adecuado para el reavivado intermitente. Las muelas superabrasivas con aglomerante metálico que utilizan granos de diamante o de nitruro de boro cúbico (CBN) se han utilizado en la manufactura de herramientas de corte para el rectificado de herramientas de materiales compuestos, cermet y cerámica.

Basándose en la similitud de las propiedades de los materiales, los ingenieros de Norton creen que estas muelas también podrían rectificar eficazmente piezas de materiales compuestos de matriz cerámica y de aluminuro de titanio gamma para el sector aeroespacial. Otra característica útil de estas muelas es su porosidad.

En el caso de las muelas diseñadas para el rectificado profundo de perfiles, los granos del material están muy espaciados para crear una porosidad microscópica que permite que el refrigerante se infiltre en la muela. En una muela superabrasiva como la línea de productos Norton Winter Paradigm, la unión del metal permite una porosidad de la muela que puede llegar al 46%.

8. El brochado tiene ahora un rival de poco peso.

El fresado no es el único competidor del rectificado profundo de perfiles. Otro es el brochado, concretamente el que se aplica para realizar las formas de abeto en los discos de motores de aviones fabricados con superaleaciones. Una forma como ésta puede generarse mediante rectificado profundo de perfiles.

El resultado podría ser un considerable ahorro de espacio. Debido al largo recorrido lineal que requiere, la máquina de brochado para esta operación podría tener fácilmente de 30 a 40 pies de largo. El rectificado profundo de perfiles ofrece la posibilidad de realizar el mismo mecanizado en una máquina-herramienta de tamaño estándar.

9. En el sector aeroespacial, el MRR puede igualar al del fresado.

El Dr. Varghese insiste: la opinión de que el rectificado es un proceso de acabado y el toque final que se aplica a una pieza mecanizada para realizar las tolerancias dimensionales y superficiales -es decir, el papel histórico del rectificado- es una opinión que cada vez incluirá menos todo lo que puede hacer el rectificado a medida que se utilicen más los materiales avanzados de las piezas. En el pasado, 1 pulgada cúbica por minuto por pulgada de anchura de la rueda es la típica MRR específica que se ha esperado del rectificado. En las aplicaciones de rectificado profundo de perfiles de hoy en día en máquinas CNC que utilizan muelas de ingeniería, el rectificado profundo de perfiles puede alcanzar una MRR específica de 18 pulgadas cúbicas por minuto por pulgada de ancho de muela, lo que da como resultado una MRR general igual o superior a la que podría hacer un cortador en ese mismo material de la pieza de trabajo.

10. El rectificado profundo de perfiles ofrece la posibilidad de desplazar el tratamiento térmico.

Pero si se compara el fresado con el rectificado sólo en términos de sus ciclos de mecanizado, se puede pasar por alto una de las mayores ventajas del profundo de perfiles: un cambio fundamental en la secuencia del proceso. En el papel tradicional del rectificado como operación de acabado, la pieza suele someterse a un tratamiento térmico justo antes de este paso. El rectificado es un proceso eficaz para el mecanizado en el estado más duro, posterior al tratamiento térmico, aunque el fresado de la pieza en este estado sería problemático.

Así pues, la mayor parte del mecanizado de la pieza se realiza mediante el fresado mientras la pieza está todavía blanda, luego viene el tratamiento térmico, y después la pieza puede recibir un último paso de fresado ligero antes del rectificado o puede pasar al rectificado directamente. Esta secuencia -fresado, envío de la pieza para el tratamiento térmico, vuelta al taller para las operaciones que incluyen la rectificado- es algo natural para los fabricantes y una forma estándar de fabricar muchas piezas.

Sin embargo, el rectificado profundo de perfiles puede deshacer esta secuencia. La pieza podría ser tratada térmicamente en primer lugar, lo que significa que la pieza podría ser llevada a su dureza final en primer lugar, antes de realizar cualquier mecanizado.

El rectificado profundo de perfiles eliminaría la interrupción, el retraso y la coordinación necesarios para enviar una pieza parcialmente terminada para este paso fuera de las instalaciones.

Igualar el MRR del fresado puede ser el punto de referencia que permita al rectificado asumir un papel más importante en la producción, pero la reordenación de los pasos necesarios en la producción puede ser, en algunos casos, el punto en el que el rectificado profundo de perfiles consiga sus mayores ahorros.

Claves sobre el rectificado

-

Proceso de mecanizado: El rectificado es un proceso de mecanizado que utiliza medios abrasivos, como una rueda de rectificado abrasiva, para realizar cortes muy ligeros en materiales. Este proceso se utiliza generalmente como un proceso de acabado después de otras operaciones metalúrgicas, especialmente cuando se requiere alta precisión y/o un acabado superficial.

-

Rectificado de diferentes materiales: El rectificado es efectivo para mecanizar materiales de piezas de trabajo demasiado duros para fresar o tornear. Algunas máquinas de rectificado se especializan en mecanizar partes redondas, como rectificadoras cilíndricas y sin centros, mientras que otras están diseñadas para rectificar superficies planas o contorneadas con precisión.

-

Tres interacciones entre abrasivo y material: En todos los tipos de rectificado, se producen tres interacciones diferentes entre el abrasivo y el material mecanizado: corte, labrado y deslizamiento. El equilibrio de estas interacciones es fundamental para lograr los parámetros deseados en el proceso de rectificado.

-

Tres procesos principales de rectificado: Existen tres procesos principales de rectificado: desbaste, precisión y ultraprecisión. Cada uno de estos procesos se utiliza para diferentes aplicaciones, desde la maximización de la eliminación de metal hasta el control del tamaño de la pieza y el logro de acabados superficiales altos.

-

Variables en el proceso de rectificado: Hay cientos de variables que pueden afectar la interacción entre el abrasivo y la pieza de trabajo en el proceso de rectificado. Estas variables generalmente se reducen a la máquina-herramienta, el material de trabajo, la selección de ruedas y los factores operativos. Equilibrar estas variables mediante la configuración de una corrida de piezas que se ajuste a los parámetros conocidos de las cuatro categorías proporciona una línea de base que mejora con el ajuste gradual de los parámetros.

Contenido relacionado

Siete factores clave en la elección de una rueda de rectificado

El mercado de las ruedas de rectificado es amplio, pero estos siete factores de aplicación pueden ayudar a los usuarios a delimitar el mercado a las ruedas que necesitan.

Leer MásDiez conceptos claves sobre el rectificado de avance lento

Debido a la elevada tasa de arranque de material que puede ofrecer el rectificado de avance lento en materiales difíciles, el rectificado podría no ser solo el último paso del proceso, sino el proceso en sí.

Leer MásMáquinas-herramienta inteligentes: automatización y eficiencia en la EMO

Desde sistemas de mecanizado 5 ejes capaces de procesar piezas de hasta 1.000 kg, pasando por soluciones de automatización avanzada, hasta la digitalización y la gestión de datos de producción, marcas líderes como DMG Mori, Heller, Index, WFL, Grob, Anca, Keba y THK develaron sus últimas innovaciones en la EMO hannover. Conózcalas en detalle.

Leer MásTodo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásLea a continuación

Escoja la rueda de rectificado correcta

Conozca las propiedades y aplicaciones de los distintos tipos de abrasivos en ruedas de rectificado y cómo afectan el proceso. Aprenda a elegir la rueda abrasiva adecuada para sus necesidades.

Leer MásSiete factores clave en la elección de una rueda de rectificado

El mercado de las ruedas de rectificado es amplio, pero estos siete factores de aplicación pueden ayudar a los usuarios a delimitar el mercado a las ruedas que necesitan.

Leer Más¿Cómo reducir el efecto de la vibración en el rectificado de producción?

No siempre es posible corregir un problema de vibración tan pronto comienza a aparecer. En lugar de parar la producción, aquí hay una forma de lograr un rectificado suave y eficiente hasta que pueda atacarse la causa subyacente de la vibración.

Leer Más

.jpg;width=70;height=70;mode=crop)