En una operación de rectificado de producción, la ondulación en la superficie de la parte es una clave probable de que la máquina o proceso ha desarrollado un problema de vibración. El efecto puede verse en la inspección, o si hay un paso de pulido, puede gastarse más tiempo durante ese paso para retirar las ondas. Según el fabricante de ruedas de rectificado Norton Saint-Gobain Abrasives, este es el punto en el cual la mayoría de talleres casi siempre intentan solucionar el problema de vibración haciendo algunos cambios sencillos al proceso.

En realidad, esas ondas en la superficie, generalmente llamadas ondulación (vibraciones), podrían indicar el arreglo adecuado (otros usan “vibraciones” para referirse a la ondulación regenerativa. En este caso, su uso no es así de específico). Por ejemplo, en una parte mecanizada en una rectificadora de superficie, la frecuencia de vibración (ciclos por minuto) es igual a la velocidad del trabajo (pulgadas por minuto) dividida por la distancia entre dos marcas de ondulación consecutivas (pulgadas). Encuentre la frecuencia de vibración usando esta relación, y si ésta coincide con la velocidad de rotación del husillo de rectificado, entonces esto indica que la rueda de rectificado, las bridas de la rueda o el husillo de rectificado mismo pueden ser los culpables. Cambie la rueda, apriete los tornillos de la brida, o quizás sólo cambie la velocidad y eso puede ser suficiente para curar o controlar el problema de la vibración.

Pero en otros casos –que pueden involucrar otras partes de la máquina o la frecuencia natural del sistema– un simple ajuste no es suficiente para atender adecuadamente el problema. En estos casos, lo mejor es brindarle servicio a la máquina, reparar cualquier elemento de la máquina que ocasione la falla y que haga que la vibración afecte la pieza de trabajo. Sin embargo, el servicio toma tiempo y eso significa sacar la máquina de producción. Para talleres que necesitan seguir trabajando, sólo en el corto plazo, los investigadores han probado un proceso para superar los efectos de la vibración sin comprometer la productividad y sin parar la máquina para hacerle servicio.

Lo que se explica a continuación es derivado de un artículo sobre una técnica llamada “filtrado de la longitud de contacto”, escrito por los ingenieros de aplicaciones corporativos de Saint-Gobain, John Hagan y Mark Martin. Al reducir la tasa de avance de trabajo mientras se incrementa la profundidad de corte, pueden reducirse los efectos de una vibración severa sin ningún efecto neto en la productividad general.

Alta relación rueda/trabajo

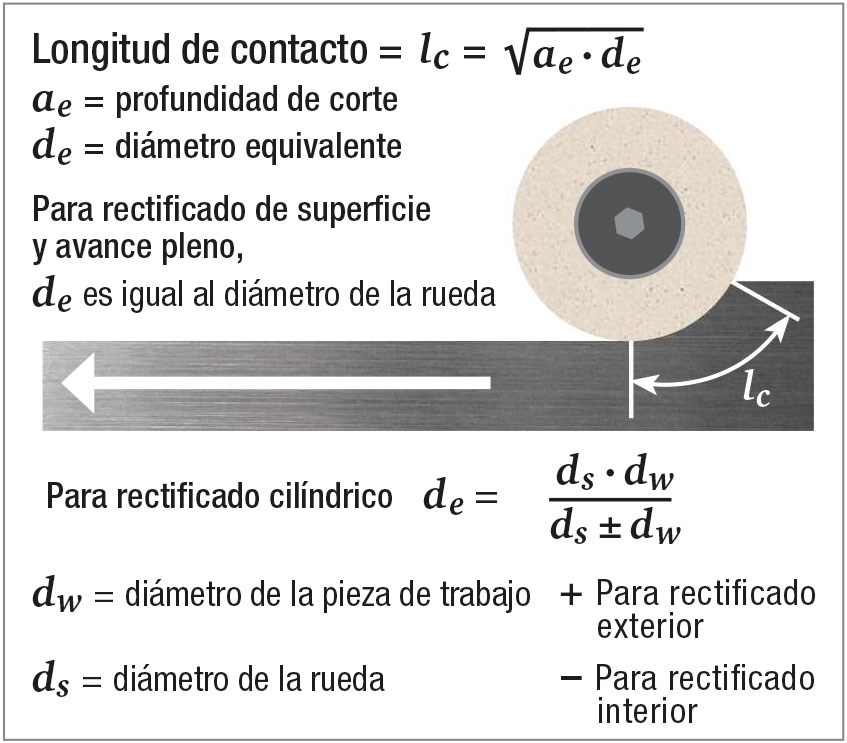

El fin del filtrado de la longitud de contacto es lograr una gran longitud de contacto rueda/trabajo en relación con la longitud de onda de la superficie afectada por la vibración. Cuando la primera es lo suficientemente alta en relación con la última, la rueda retira efectivamente de la pieza de trabajo los picos relacionados con la vibración, suavizando la superficie, aun cuando todavía ocurra la vibración. Cuando la profundidad de corte se incrementa por el mismo múltiplo en que se disminuye la tasa de avance, la tasa de remoción de material (y, por lo tanto, la productividad) puede seguir siendo la misma.

La profundidad de corte controla la longitud de contacto. Obviamente, el incremento de la longitud de contacto necesita evitar efectos desfavorables, tales como quemado del material, deflexión de la pieza de trabajo y demás. Generalmente, esto se logra incrementando la profundidad de corte de la rueda hasta un nivel que es pesado en comparación con las condiciones de corte estándar, pero aún evita estos efectos adversos.

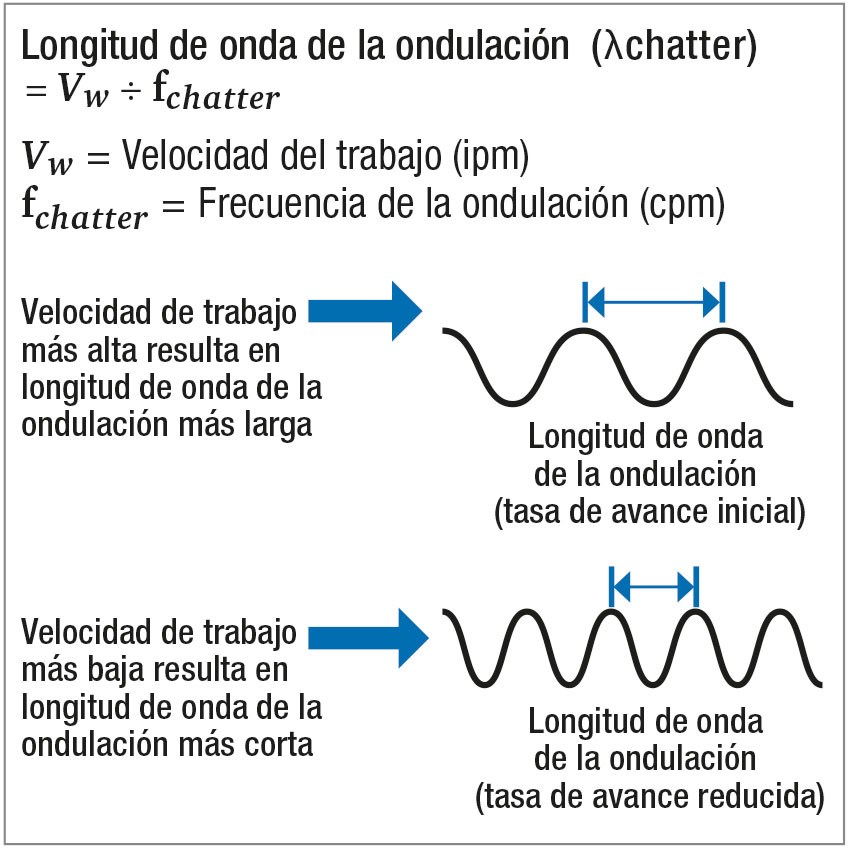

Mientras tanto, la tasa de avance (o velocidad de trabajo) controla la longitud de onda de las marcas de vibración en la parte. Una velocidad más lenta disminuye la longitud de onda.

El filtrado de la longitud de contacto comienza a lograr una superficie suave cuando el doble de la longitud de contacto rueda/trabajo supera la longitud de onda de la vibración, u ondulación de superficie. En otras palabras, la condición requerida para la reducción de la amplitud de ondulación es:

2 x Longitud de contacto (lc) ≥ Longitud de onda de la ondulación (λchatter)

Donde:

- Figura 1 define la Longitud de contacto (lc), y

- Figura 2 define la Longitud de onda de la ondulación (λchatter)

La técnica no siempre funciona, dicen los investigadores. No será posible en todos los procesos bajar la longitud de onda de la ondulación lo suficiente o subir la longitud de contacto lo suficiente. En estos casos, la única solución remanente es la que necesita realizarse de todas formas, es decir, tomarse el tiempo de identificar y corregir la causa subyacente de la vibración. Lo que sigue es un caso en el cual el filtrado de la longitud de contacto fue efectivo para mecanizar una superficie suave a pesar de la vibración extrema.

Estudio de caso

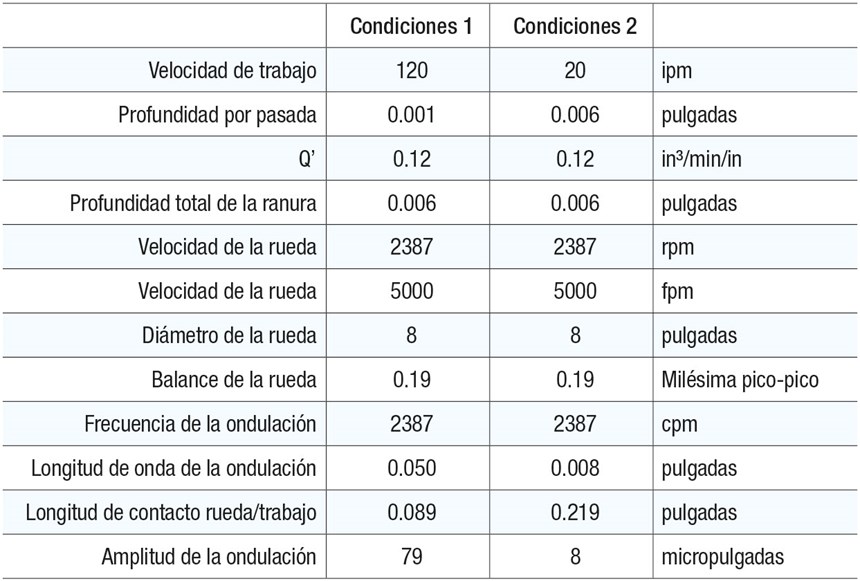

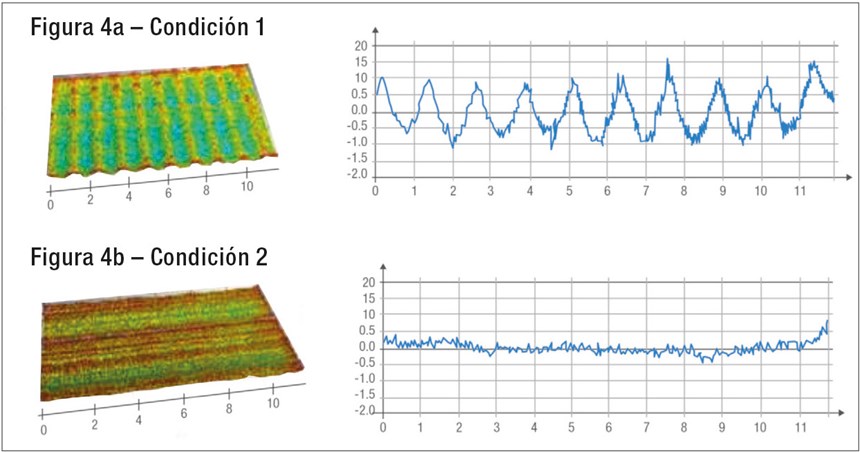

Este estudio fue diseñado para mostrar el efecto que el filtrado de la longitud de contacto puede tener en la reducción de ondulaciones por vibración. La prueba de rectificado fue desarrollada en el Centro de Tecnología de Rectificado de Saint-Gobain Higgins cerca de Boston, Massachusetts. La máquina de prueba fue una rectificadora Elb de avance de superficies. La operación era el rectificado de ranuras usando una rueda abrasiva convencional de 8 pulgadas de diámetro y ½ pulgada de ancho. El material rectificado era acero endurecido 4340. La rueda fue desbalanceada intencionalmente añadiendo pesos a un lado del cubo de la rueda. La vibración debida al desbalance de la rueda fue medida en un desplazamiento de 0.00019 pulgadas. La primera prueba involucró el rectificado de tres ranuras en “Condiciones 1”, como se muestra en la Figura 3. La tasa de avance fue de 120 pulgadas por minuto, y la profundidad de corte fue 0.001 pulgadas. Se hicieron seis pasadas para cada ranura para lograr una profundidad total de 0.006 pulgadas. La tasa de remoción de material fue 0.12 pulgadas cúbicas por pulgada del ancho de la rueda. Los efectos observados en la pieza de trabajo bajo estas condiciones fueron significativos, como se ve en la Figura 4a.

La segunda parte de la prueba consistió en rectificar tres ranuras en las “Condiciones 2”, mostradas en la Figura 3. Aquí, la tasa de avance fue reducida a 20 pulgadas por minuto, y la profundidad total fue lograda en una sola pasada a una profundidad de corte de 0.006 pulgadas. El desbalance de la rueda permaneció igual, a 0.00019 pulgadas. La tasa de remoción de material también continuó igual. La amplitud de la vibración observada en la pieza de trabajo en estas condiciones fue enormemente reducida, como se puede ver en la Figura 4b. La amplitud de la vibración en el segundo conjunto de condiciones fue medida en 8 micropulgadas versus 79 micropulgadas, cuando se rectificó en el primer conjunto de condiciones.

De nuevo, el desbalance permaneció igual. Pero rectificar en condiciones consistentes con el filtrado de longitud de contacto produjo una superficie suave a pesar del desbalance, sin reducción alguna de la productividad.

Los investigadores enfatizan en que la técnica tiene sus limitaciones. El caso de estudio representa un escenario ideal. No será posible en todo proceso lograr la condición de que el doble de la longitud de contacto sea más largo que la longitud de onda de la ondulación, sin pérdida de la tasa de remoción de material. Pero en las aplicaciones correctas, esta técnica puede ser una opción poderosa. Es una forma de seguir avanzando y continuar logrando una superficie aceptable en el rectificado de producción, hasta que llegue el momento adecuado para que la valiosa máquina pueda sacarse de línea a reparación.

Contenido relacionado

Todo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásSiete factores clave en la elección de una rueda de rectificado

El mercado de las ruedas de rectificado es amplio, pero estos siete factores de aplicación pueden ayudar a los usuarios a delimitar el mercado a las ruedas que necesitan.

Leer MásQué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.

Leer MásMáquinas-herramienta inteligentes: automatización y eficiencia en la EMO

Desde sistemas de mecanizado 5 ejes capaces de procesar piezas de hasta 1.000 kg, pasando por soluciones de automatización avanzada, hasta la digitalización y la gestión de datos de producción, marcas líderes como DMG Mori, Heller, Index, WFL, Grob, Anca, Keba y THK develaron sus últimas innovaciones en la EMO hannover. Conózcalas en detalle.

Leer MásLea a continuación

Principios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más