Mecanizado de micropartes para la industria médica

Las necesidades de micromecanizado de este taller, principalmente para componentes médicos, llevaron al desarrollo de una nueva plataforma de centro de torneado multifuncional dirigida a producir partes pequeñas completas.

Algunas veces es difícil decir todo sobre un taller sólo con su nombre. Ese no es el caso con Medical Micro Machining. El taller de Colfax, Washington, se especializa en la producción de prototipos y pequeños lotes de componentes muy pequeños, siendo los trabajos para la industria médica el 70% de su negocio (el balance es, principalmente, para electrónica y aplicaciones de sistemas de microondas).

Rob Whitmore, presidente de la compañía, dice que los dos principales retos que enfrenta el taller para la atención a las industrias médica, electrónica, de comunicaciones y otras, son las especificaciones de un tamaño cada vez menor y los materiales atípicos cada vez más exóticos.

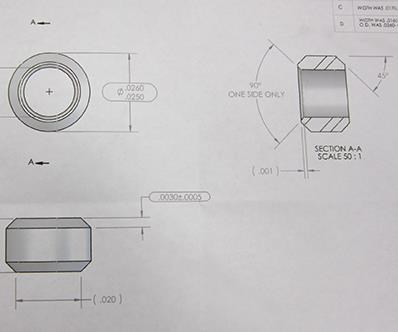

¿Qué tan pequeño es pequeño? Considere el plano de la pieza que se aprecia en la foto. Esta parte tubular tiene una longitud que puede no ser mayor a 0.170 pulgadas, un diámetro interno que puede no ser mayor a 0.0160 pulgadas, un diámetro exterior que puede no ser mayor a 0.0260 pulgadas, y pequeños biseles interior y exterior.

¿Qué clase de materiales atípicos se requieren? Algunas partes requieren plásticos bioabsorbibles, plásticos con propiedades magnéticas, tungsteno-cobre, titanio y demás.

Estos retos fundamentales han dado forma al tipo de equipo que el taller ha ido añadiendo con los años y los procesos que ha desarrollado para mecanizar partes que pueden tener tolerancias tan pequeñas como ±0.0001 pulgadas. De hecho, llevó finalmente al diseño de un nuevo tipo de plataforma de máquina de microtorneado que el taller usa junto con los tornos tipo suizo para desarrollar torneado, fresado y taladrado con la meta de mecanizar partes completas con microdimensiones a partir de una barra de material, en un solo alistamiento.

Material pequeño desde el comienzo

Después de trabajar casi 20 años manejando otras compañías de manufactura, el señor Whitmore comenzó su empresa Medical Micro Machining en 1994, junto con su esposa Kathy y su amigo Ed Freer, en Simi Valley, California. En ese entonces, había dos partes en Medical Micro Machining. El señor Freer se concentró en producir y vender su línea de centros de microtorneado AM-2000, mientras los Whitmore manejaron la porción del negocio de mecanizado por contratos.

Whitmore dice que lo que disparó el negocio de mecanizado por contratos fue el desarrollo de un proceso para mecanizar tornillos médicos bioabsorbibles para huesos hechos de material plástico que se degrada con el tiempo. En ese entonces, este material no podía producirse mediante moldeo por inyección. Tiene un punto de fusión de aproximadamente 60°C, así que Whitmore diseñó una operación de mecanizado que usaba nitrógeno líquido para congelar el material a medida que iba siendo mecanizado. Luego de eso, el negocio de mecanizado por contratos comenzó a crecer permanentemente, al mismo tiempo que el taller recibía pedidos para producir partes de muchos otros materiales difíciles.

Cuando el señor Freer falleció en el año 2000, los Whitmore decidieron enfocar la compañía solamente en el mecanizado por contratos. En 2007, ellos trasladaron el negocio al sitio natal del señor Whitmore en Colfax. El taller continuó usando algunos de los AM-2000 originales, pero comenzó a buscar equipo alternativo para cuando esas máquinas comenzaran a fallar con más frecuencia.

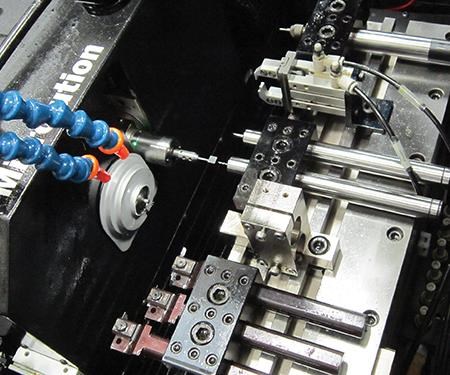

Whitmore dice que en ese entonces él no podía identificar otros modelos de máquina similares a las AM-2000. Sin embargo, después de descubrir la microfresadora y el equipo de mecanizado láser producido por Microlution (Chicago, Illinois), él se contactó con este fabricante de máquinas-herramienta con la idea de crear una máquina de microtorneado similar a la AM-2000. Después de pocos años de desarrollo, el resultado fue el microtorno Microlution MR-4 de cuatro ejes, estilo revólver, que ofrecía diferentes características que lo hacían apto para tornear, fresar y taladrar partes muy pequeñas de manera efectiva.

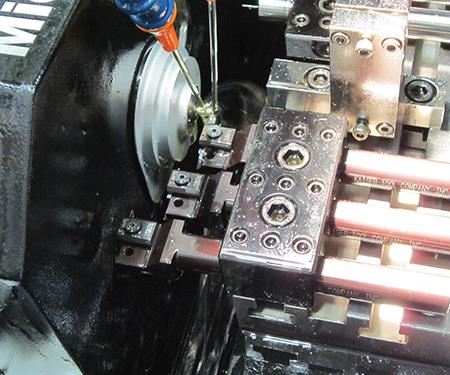

Medical Micro Machining fue el taller beta para esta nueva línea de máquinas y tiene los primeros cuatro modelos que se produjeron. Estas máquinas compactas tienen una base de concreto polimérico de 254 mm, que se dice absorbe la vibración 20 veces mejor que el acero. La etapa de herramientas en los ejes X y Y, y la etapa del husillo en el eje Z están montados sobre la base y tienen una precisión de posición de 1 micra. Las máquinas ofrecen un volumen de trabajo XYZ de 300 mm por 125 mm por 150 mm y aceptan barras de material hasta de 5/16 pulgadas de diámetro.

Whitmore dice que dos características importantes de las máquinas es que ofrecen un ajuste automatizado de la herramienta mediante una sonda de contacto Blum y movimiento en el eje Y. La sonda de contacto mide automáticamente longitudes de herramienta, lo cual reduce enormemente los tiempos de alistamiento en comparación con los métodos manuales. Esta capacidad es especialmente valiosa para talleres como Medical Micro Machining, que principalmente desarrollan prototipado y trabajos de corrida corta, lo cual requiere alistamientos frecuentes en comparación con trabajos de alta producción.

La sonda también puede ser usada para alistar con precisión la posición en el eje Y de una herramienta, en el rango de 0.0001 a 0.0002 pulgadas de la línea de centros de la pieza de trabajo. Mientras que un taller que desarrolla trabajos en partes más grandes puede soportar salirse un par de milésimas de pulgada, en el caso de Medical Micro Machining algunas veces ese es el tamaño de las partes que mecaniza.

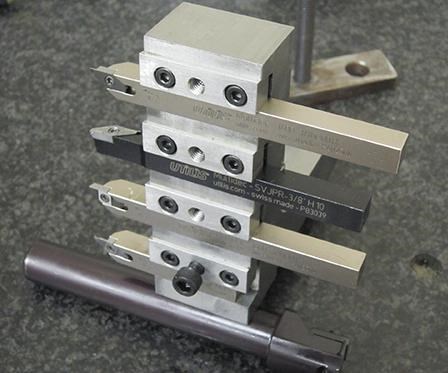

Whitmore dice que el eje Y también permite ensamblar hasta cuatro herramientas de vástago en un solo portaherramientas y cada una puede ser activada durante los alistamientos usando la sonda. El taller también ha tenido hasta cinco husillos para herramental vivo instalados en la placa de revólver para realizar fresado y operaciones relacionadas. Después de que cada parte es mecanizada, separada y tirada en el colector automático de partes, un alimentador neumático de barras instalado en la placa de revólver tira automáticamente una porción nueva de la barra de material a la zona de trabajo para mecanizar la siguiente parte.

Las máquinas MR-4 también tienen una cámara de video integral con ampliación de 13x y un monitor dedicado. Whitmore dice que esto ha sido muy útil durante los alistamientos, especialmente cuando se usan herramientas muy pequeñas o si el alistamiento es inusual de alguna forma. Las operaciones de mecanizado también pueden observarse en tiempo real. Aunque esto no es tan útil cuando se usa refrigerante, sí lo puede ser cuando se mecanizan partes en seco, como plásticos.

De esta forma, el operador puede ver si una broca está ligeramente fuera de línea y bamboleándose, determinar por qué se encuentran marcas anormales en partes completadas, y demás. Es lo mismo cuando se mecaniza en seco el bronce, un material que el taller a veces usa para sintonizar inicialmente un alistamiento para trabajos que requieren un metal exótico más costoso.

Debido a que estas máquinas en particular tienen una velocidad de husillo de 5,000 rpm, por lo general, deben disminuirse los datos de corte para herramientas que de otra forma operarían a velocidades más altas, explica Whitmore. Ahí es donde se paga la experiencia del taller con el mecanizado de características pequeñas en materiales inusuales, ya que esencialmente se reducen a la mitad los datos de corte hasta que se alcanzan valores apropiados para la velocidad de husillo disponible.

Esto puede significar que las pasadas de fresado deben tomarse usando una profundidad de corte muy superficial. Whitmore ofrece el ejemplo de una parte de tungsteno-cobre que requería ranuras de 0.250 pulgadas de largo que eran fresadas usando múltiples pasadas con una profundidad de corte de 0.001 pulgadas. Sin embargo, la alta velocidad de recorrido del MR-4 y la aceleración 2G pueden retraer rápidamente la herramienta y empezar la siguiente pasada, ayudando a reducir los tiempos totales de ciclo.

Un taller dividido: mecanizado en seco y mecanizado con refrigerante

Las instalaciones de Medical Micro Machining están divididas en dos áreas de producción, una donde se desarrolla el mecanizado en seco (principalmente para plásticos de grado médico que pueden contaminarse fácilmente) y otra donde se usa refrigerante de aceite con base mineral. Actualmente, dos de las máquinas MR-4 están ubicadas en el lado seco y las otras en el lado húmedo.

La mayoría del trabajo que ejecutan las MR-4 en el lado seco es el mecanizado de cápsulas de tubo plástico usado para un dispositivo médico. Anteriormente, las cápsulas requerían ser pulidas luego del torneado, de modo que estuvieran ópticamente limpias. Sin embargo, el uso de herramental de diamante y un proceso de torneado, al que Whitmore era reticente, ha eliminado la necesidad de una operación de pulido secundaria. Las tapas de los extremos para esas cápsulas también se producen en esa área en uno de los Freer AM-2000 remanentes en el taller. De hecho, el taller generalmente mecaniza tapas usando restos de las barras que se usan en las máquinas MR-4, lo que significa que al final se está usando el 95% de cada una de estas costosas barras.

Adicional al MR-4, el lado húmedo también incluye unos pocos tipo suizo, incluyendo dos máquinas Tornos Deco 10 y una Tornos Deco 10a. El taller también usa esta máquina para partes muy pequeñas. La decisión de usar la MR-4 o los tipo suizos depende en gran medida del tamaño del lote. Si una corrida requiere sólo de 1 a 1,000 piezas, esas partes probablemente se producirán en el MR-4 porque los tiempos de alistamiento son más cortos. De igual forma, puede tener más sentido alistar un tipo suizo cuando los tamaños de lote son mayores a eso. Aunque en algunos casos, el taller puede alistar trabajo de prototipado en un tipo suizo, si es relativamente claro que podría seguir una corrida de producción robusta para esa parte.

De hecho, la máquina Deco 10a está equipada con un exclusivo sistema de recolección de partes para pequeños componentes que el taller diseña. Cuando un componente se separa de la barra de material, un sistema de vacío la tira a través de un tubo dirigido a través de la máquina que termina en una cesta de malla fina.

Nuevas máquinas de microtorneado en el horizonte

Las cuatro MR-4 de Medical Micro Machining representan el diseño original de Microlution para esa plataforma de microtorneado. Desde entonces, el fabricante de máquinas-herramienta ha modificado el diseño con base en la información de entrada del señor Whitmore y está produciendo un modelo de segunda generación con mejoras, como un husillo de 15,000 rpm y un control FANUC.

Whitmore dice que él planea adquirir una de estas nuevas máquinas para que tome el lugar de una de las que están actualmente en uso en el lado húmedo de las instalaciones (la del modelo anterior se limpiará y se transferirá al lado seco). El taller también planea actualizar sus capacidades de inspección, dado que medir micropartes puede ser tan difícil como mecanizarlas.

Contenido relacionado

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásEstrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

Leer MásLea a continuación

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más