Modernización en mecanizado incrementa la producción de compresores

GEA Refrigeration reemplazó tres centros de mecanizado antiguos por las máquinas HEC 630 Athletic y HEC 800 Athletic, de Starrag. Con este cambio, la compañía consiguió una reducción en tiempos de producción de alrededor de un 40 % y generó capacidad de manufactura adicional en el mismo espacio.

Compartir

Lea a continuación

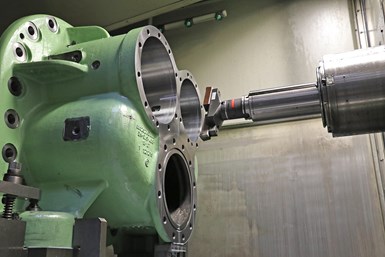

Tres nuevos centros Heckert HEC redujeron el tiempo de procesamiento de unidades de carcasas en aproximadamente un 40 %.

Crédito: Starrag.

¿Qué tienen en común un túnel de viento en Viena, una estación de esquí cubierta en Dubái y las ferias comerciales de Stuttgart? Todas estas instalaciones contienen equipos de refrigeración producidos por la empresa GEA Refrigeration Germany GmbH, ubicada en Berlín.

Esta compañía internacional suministra soluciones de refrigeración y aire acondicionado adecuadas para diversas aplicaciones industriales, como bancos de prueba de motores y cabinas de pintura, almacenes y cadenas de frío para productos alimenticios como yogur o helado.

En el corazón de estas unidades se encuentra el compresor de tornillo GEA, fabricado en la sede de la empresa en Berlín. En 2016, cerca de 1,500 compresores salieron de fábrica, en 28 modelos diferentes que van desde los 280 m3 hasta los 11.500 m3 de caudal.

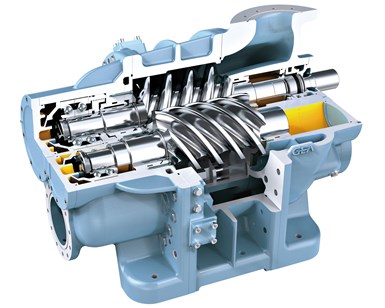

Un compresor de tornillo de este tipo consta esencialmente de rotores y carcasas. Cada fabricante mantiene el perfil del rotor como un secreto muy bien guardado, ya que sienta las bases de la eficiencia. Pero las carcasas de succión, presión y rotor también tienen un marcado efecto en la calidad. Deben respetarse estrictas tolerancias de forma y posición, desde las caras de las bridas hasta los orificios de acoplamiento para los cojinetes del rotor.

Hanno Heim, director de producción de GEA, destaca la importancia del paralelismo de los ejes para asegurar el óptimo funcionamiento de los rotores durante años. Para lograr esto, se trabaja con una precisión de posición superior a 20 µm y una concentricidad y angularidad superiores a 10 µm.

Desafíos y requerimientos para modernizar los centros de mecanizado

Algunas de las ventajas de los centros de mecanizado Heckert HEC 630 y HEC 800 para GEA fueron su gran área de trabajo y cabezales para crear agujeros profundos con alta seguridad de proceso.

Crédito: Starrag.

Las unidades de alojamiento de procesamiento presentan altas exigencias a los centros de maquinado. Además de precisión, se requieren niveles de confiabilidad y recorridos de trayectoria amplios especialmente para los compresores de tornillo extragrandes, cuyas carcasas tienen un volumen de alrededor de un metro cúbico y un peso de aproximadamente 1,5 toneladas.

Para garantizar un mecanizado económico de carcasas para toda la gama de productos, GEA tomó la decisión de actualizar sus instalaciones en Berlín. El crecimiento en números de producción condujo a la compañía a reubicar parte de la producción, por lo que la decisión de volver a la producción interna busca crear capacidad adicional.

El plan era reemplazar dos centros de mecanizado horizontales antiguos con el propósito de reducir drásticamente los tiempos de mecanizado, especialmente los tiempos de inactividad, y mejorar la precisión del mecanizado, prestando especial atención al mecanizado profundo de agujeros de alta precisión.

Entre los requisitos clave a considerar por GEA para seleccionar las máquinas que reemplazarían a las anteriores se incluye un alto nivel de disponibilidad del equipo, el uso de la versión más actualizada del controlador Siemens 840 D sl, y un cambio a portaherramientas HSK-100.

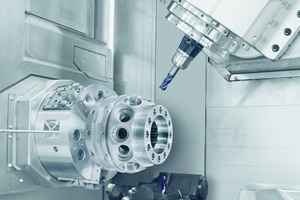

El director de producción, Hanno Heim, está satisfecho con la capacidad de producción adicional que aportan los nuevos centros de mecanizado. Ahora todas las carcasas se pueden mecanizar de nuevo en la fábrica de GEA.

Crédito: Starrag.

“Consideramos cada detalle en términos de optimización del proceso de mecanizado. Luego, comparamos exhaustivamente las máquinas de varios fabricantes. Esto incluyó estudios de tiempo para un componente de referencia, que involucraba todos los procesos de mecanizado necesarios”, explica Hanno Heim.

Selección de nuevas máquinas y mejoras en el proceso de mecanizado

Después de realizar una evaluación mediante un sofisticado sistema de puntos, los gerentes de GEA optaron por las soluciones de maquinado de Starrag Group, un proveedor de máquinas-herramienta de precisión. Primero se encargó un centro de mecanizado horizontal HEC 630 Athletic, y más adelante un HEC 800 Athletic para el mecanizado de piezas grandes.

Varios factores influyeron en esta decisión. Por un lado, la HEC 630 les significó un ahorro de tiempo calculado del 36 % con respecto a su proceso de mecanizado anterior. El centro de mecanizado de Starrag obtuvo el primer lugar en la evaluación técnica de la máquina y, además, las buenas experiencias anteriores hicieron que una nueva asociación con el Grupo Starrag fuera atractiva.

Desde un punto de vista técnico, la HEC 630 se aseguró un lugar en la plata de GEA por su diseño general. La configuración de sus ejes garantiza alta estabilidad: ejes X e Y en la herramienta, con el eje Z en la mesa de mecanizado. Esto se refuerza con los componentes principales rígidos y de diseño termosimétrico.

Junto con los accionamientos de avance AC digitales, las guías de riel perfilado y los husillos de bolas (que se montan en todos los ejes lineales), proporcionan una base sólida para un mecanizado seguro en el proceso.

Burghardt Krüger, ingeniero de procesos involucrado en el mecanizado de carcasas durante muchos años en GEA, señala que otro factor que influyó en la decisión es el hecho de que Starrag ofrece un cabezal móvil, incluso en sus centros de mecanizado HEC 630 y 800 de tamaño mediano.

“Para nuestros procesos de producción de agujeros profundos, esta es una enorme ventaja porque nos permite utilizar herramientas cortas y compactas que aportan una alta precisión y fiabilidad del proceso”.

La alternativa a un cabezal móvil (de 125 mm de diámetro y 500 mm de longitud de extensión) es la utilización de herramientas largas y pesadas. Estas resultan ser más costosas y tienen una mayor tendencia a vibrar y doblarse, incrementando la posibilidad de imprecisiones en el mecanizado.

Mayor capacidad de producción

Burghardt Krüger también mencionó el área de trabajo como otro factor destacado en estos centros de maquinado.

“Con la serie HEC, Starrag Group aumentó el rango de interferencia y las trayectorias transversales en comparación con los modelos anteriores. Esto significa que podemos tener una máquina más pequeña que en el pasado, lo que realmente ayuda cuando el espacio de instalación es limitado”.

Un compresor de tornillo de este tipo consta esencialmente de rotores y carcasas. Cada fabricante mantiene el perfil del rotor como un secreto muy bien guardado, ya que sienta las bases de la eficiencia.

Crédito: Starrag.

El diseño del área de trabajo permite que las virutas caigan directamente en el transportador situado en el centro, evitando así la acumulación de estas en el área de trabajo y garantizando la seguridad del proceso.

Krüger también valora el uso de placas fijas en lugar de cubiertas telescópicas, ya que esto proporciona una protección óptima a los elementos funcionales contra las virutas y el refrigerante. Esto permite mayores aceleraciones y marchas rápidas al tiempo que reduce los costos de mantenimiento.

Tras la exitosa puesta en marcha de la HEC 630, GEA se decidió por una segunda máquina de la misma gama: una HEC 800 Athletic, que está equipada especialmente para procesar carcasas grandes con su eje Z extendido y una mesa de mecanizado capaz de soportar hasta 2,5 toneladas.

Producción en serie se acelera

Ronny Kolbe (izquierda) y Burghardt Krüger crean y optimizan conjuntamente los programas CNC para los nuevos centros de mecanizado.

Crédito: Starrag.

La producción en serie en estas máquinas comenzó unos días después de la entrega, ya que los especialistas en centros de mecanizado horizontal de Starrag brindaron asistencia técnica. Parte de esto fue la preparación de la secuencia de pasos de trabajo para diferentes carcasas, chequeando las herramientas en uso, iniciando el programa y finalmente logrando una buena parte.

Ronny Kolbe, especialista en planificación y control de producción, colabora estrechamente en los nuevos centros de mecanizado HEC. En asociación con Burghardt Krüger, se dedica a la creación y optimización de los programas CNC que se ejecutan en estos centros. Kolbe resalta otra ventaja comprobada en la práctica: el almacén de herramientas con 240 ranuras que puede acomodar automáticamente herramientas de hasta 340 mm de diámetro y hasta 800 mm de longitud.

“Esta capacidad nos hace muy flexibles y significa que no tenemos que renovar constantemente las herramientas, incluso para las series más pequeñas. También pudimos reducir las operaciones de sujeción por carcasa de tres a dos”.

A pesar de su gran capacidad de herramientas, el cargador de torre requiere solo un espacio reducido en comparación con otras soluciones, lo cual es un argumento importante en condiciones de espacio reducido. Además, las herramientas se pueden cargar y descargar durante el tiempo de mecanizado.

El controlador Siemens 840 D sl también tuvo una buena acogida por parte del personal de mecanizado. A pesar de que las máquinas previas venían equipadas con un Siemens CNC 840 D, la última generación permite un trabajo mucho más cómodo, como explica Ronny Kolbe:

“El panel de control ha sido rediseñado. Una pantalla grande y el software operativo implementado facilitan el trabajo y la comprensión con numerosos pictogramas. Las opciones de simulación también han mejorado significativamente. Los operadores pueden usar las rutinas de ayuda y servicio para un diagnóstico rápido de fallas”.

Ahorros de más del 40 % en tiempos de producción

Los resultados de la modernización de la operación son satisfactorios: los tiempos de procesamiento de las carcasas de la serie GEA Grasso M se redujeron alrededor de un 45 % en el HEC 630. Los ahorros para los compresores de tornillo XL de la gama GEA Grasso LT, mecanizados en el HEC 800, son similares.

Algunos meses después, la Heckert CWK 1000 fue remplazada por otra HEC 800 en la fábrica de GEA en Berlín. Los tiempos de procesamiento más breves no solo reducen los costos de manufactura, sino que también incrementan la capacidad de producción al punto de que el mecanizado de carcasas, antes realizado externamente, ahora puede efectuarse en su propia fábrica.

La inversión reciente también prepara la planta de GEA en Berlín para el futuro y la Industria 4.0. Manuel Marks, jefe de Mantenimiento, está a cargo del cuidado de las tres nuevas máquinas.

Según Marks, estas máquinas se pueden monitorear de forma remota con Starrag Connect lo que significa que se pueden conocer los parámetros operativos actuales, como el programa de piezas, la velocidad del husillo, NC bloque, herramienta, etc., en cualquier momento y desde cualquier lugar con una tableta y una conexión a Internet.

Si GEA decide más tarde incrementar su fabricación con más máquinas del Grupo Starrag, estas pueden integrarse fácilmente en el sistema Starrag Connect.

“El mantenimiento preventivo se sustituye por mantenimiento dependiente de la situación, porque puedo monitorear el estado de la máquina constantemente por medio de sensores de temperatura y vibración. El software detecta el aumento del desgaste o la falta de lubricación para que pueda responder exactamente en el momento correcto”, añade Marks.

El software también informa fallas y mensajes de error, además de ofrecer acceso directo a la documentación de la máquina cuando sea necesario.

Contenido relacionado

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásEl desafío de mecanizar titanio: factores claves

Explore las complejidades del mecanizado de titanio, desde la conductividad térmica hasta la relevancia del torque y velocidad del husillo.

Leer MásEstrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

Leer MásSoluciones avanzadas de manufactura para componentes de precisión

Con cuatro nuevos centros de mecanizado de 5 ejes y dos células PH Cell Twin de DMG MORI, esta compañía refuerza su compromiso con la excelencia en la manufactura para sectores exigentes como el automotriz, médico y aeroespacial.

Leer MásLea a continuación

Fresadoras de cinco ejes STC-MTV, de Starrag, para mecanizado de metales duros

El centro de mecanizado horizontal de cinco ejes STC-MTV, de Starrag, está diseñado para el mecanizado de metales duros en sectores como el aeroespacial y petróleo y gas.

Leer MásStarrag nombra nuevo gerente de ventas para México

Con más de 25 años de experiencia en la industria, Carlos Castro ha sido nombrado como gerente de ventas en México.

Leer MásSolución de cinco ejes para mecanizar piezas aeroespaciales con superaleaciones

La creciente participación en la producción de piezas aeroespaciales de múltiples álabes, hechas de superaleaciones, le planteó a Pietro Rosa algunos desafíos de mecanizado. El centro de mecanizado vertical (VMC) de cinco ejes LX 021 de Starrag ayudó al taller a lograr tolerancias estrictas y una producción integrada.

Leer Más