Solución de cinco ejes para mecanizar piezas aeroespaciales con superaleaciones

La creciente participación en la producción de piezas aeroespaciales de múltiples álabes, hechas de superaleaciones, le planteó a Pietro Rosa algunos desafíos de mecanizado. El centro de mecanizado vertical (VMC) de cinco ejes LX 021 de Starrag ayudó al taller a lograr tolerancias estrictas y una producción integrada.

Compartir

Lea a continuación

Pietro Rosa ha logrado obtener acuerdos por varios años con los principales fabricantes de equipos originales de motores aeroespaciales, con una cartera de pedidos a plazo multimillonaria.

Pasar al mecanizado de piezas aeroespaciales de alta precisión es una tarea difícil. Para Pietro Rosa TBM, un fabricante italiano que comenzó hace más de un siglo como fabricante de forjas, la solución consistió en obtener ayuda de su proveedor de máquinas, Starrag, que asesoró a la compañía sobre el uso de su tecnología de cinco ejes.

Con sus inicios en 1887, produciendo herramientas para la industria agrícola, Pietro Rosa pronto se movió a la fabricación de cubiertos finos, que siguieron siendo el negocio principal hasta después de la Segunda Guerra Mundial, cuando comenzó a desarrollar y fabricar piezas forjadas más complejas, como álabes de turbinas de gas y vapor en forma de red para los principales fabricantes OEM italianos e internacionales. Desde entonces, Pietro Rosa ha desarrollado más de 1,500 productos en 30 materiales diferentes, incluidos aceros especiales, aleaciones de titanio, y aleaciones de aluminio y níquel.

Parte de los contratos de Pietro Rosa es el mecanizado de los álabes del compresor para un motor jet a partir de superaleaciones. Esto representa desafíos de mecanizado para la compañía que el centro de mecanizado vertical (VMC) de cinco ejes LX 021 de Starrag ayudó a resolver.

Mientras continúa con su función como una operación de forjado de precisión, en los últimos años la compañía se ha expandido al mecanizado de álabes forjados para el sector energético; forjado y mecanizado de superaleaciones a base de titanio y níquel, además de la fabricación de grandes volúmenes de piezas de trabajo aeroespaciales tales como álabes de compresores, perfiles de motores a reacción, componentes estructurales y otros similares. Pietro Rosa también cuenta con un sitio de producción satelital en Connecticut.

“Ahora, especialmente con una extensa cartera de pedidos adelantados junto con la necesidad de operar bajo presiones de costos reducidos, seguimos trabajando cada vez más estrechamente con Starrag para mejorar los procesos de mecanizado, particularmente para nuestros productos de alto valor”, dice el presidente y CEO Mauro Fioretti. De hecho, el taller utiliza máquinas Starrag para respaldar todo su trabajo de mecanizado, incluidos los productos de uno o múltiples álabes.

Desarrollo de una solución de mecanizado de cinco ejes

La directora de tecnología, Andrea Maurizio, explica los desafíos de pasar al mecanizado de titanio y superaleaciones: “Con los motores que operan a temperaturas más altas, existe una creciente necesidad de álabes de compresor en aleaciones de titanio y níquel. Pero estas súper aleaciones resistentes al calor son más difíciles de mecanizar, pulir y probar. Por lo tanto, si bien no solo necesitamos las mejores fresadoras de cinco ejes, también debemos contar con dispositivos de fijación inteligentes, automatización de procesos de alto nivel y monitoreo de procesos, y un proveedor confiable que responda y tenga un soporte técnico superlativo”.

Trabajando en estrecha colaboración, el departamento de aplicaciones de Starrag y los ingenieros de Pietro Rosa desarrollaron un proceso que involucra los programas apropiados, fijación especial y herramientas (cerámica para operaciones de desbaste y carburo sólido para el acabado) para producir componentes de perfil aerodinámico de múltiples álabes. Cada uno de los componentes del compresor de álabes múltiples de superaleación está mecanizado en la forma requerida, con tolerancias muy ajustadas en todas las piezas, incluso inferiores a 50 micras en el perfil.

El proceso desarrollado está diseñado para completar cada componente de múltiples álabes en un solo ciclo, después de lo cual la pieza se pasa a una máquina de medición por coordenadas (CMM) para su inspección. Se miden diez secciones en cada álabe, lo que equivale a miles de operaciones en cada sección de componente.

“Inicialmente, discutimos el mecanizado de las superficies de sustentación de las piezas forjadas”, dice Maurizio, “pero el aumento de los volúmenes de pedidos impidió este enfoque (debido a los tiempos de entrega relativamente largos involucrados en las piezas forjadas) a favor del mecanizado a partir de barras”. Una vez determinado esto, todavía había una serie de problemas de producción que tenían que superarse antes de que pudiera declarar que el proceso era repetible de manera confiable, entre los cuales estaba el potencial de distorsión de la pieza entre las operaciones de desbaste y de acabado.

El jefe de tecnología de Pietro Rosa, Andrea Maurizio (a la derecha) y el Gerente General Francesco Parisi (izquierda) con Maico de Cecco, el operario de esta celda de mecanizado Starrag.

Suministro de tecnología de mecanizado e información

Pietro Rosa compró la LX 021 de Starrag, que está específicamente diseñada para mecanizar cuchillas. El VMC de cinco ejes tiene un husillo de fresado de 20 kW y 30,000 rpm. Los ejes X, Y y Z miden 400, 200 y 410 mm, respectivamente. El eje A, con 360 grados de rotación, es lo suficientemente potente como para tornear piezas a 4,000 rpm. El eje B, mientras tanto, proporciona -45/+ 95 grados de giro.

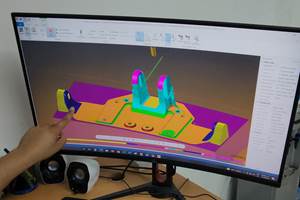

Maurizio indica que las rutinas de fresado adaptativo de la máquina, integradas en el software RCS CAM de Starrag, fueron una característica vital en la decisión de la compañía para adquirir el VMC de cinco ejes. La máquina también incluye el sistema de producción integrado de Sarrag, que incluye software de gestión de celdas de interfaz de planificación de recursos empresariales (ERP) y funciones de control de calidad de proceso diseñadas para evitar colisiones en el uso del modelado 3D.

Pietro Rosa confió en Starrag como fuente de tecnología, así como también en su conocimiento sobre el tema, cuando hacia la transición hacia el mecanizado de piezas de múltiples álabes. “Nuestra asociación conjunta con Starrag nos ha permitido superar los problemas de complejidad del mecanizado de dichos componentes”, dice el gerente general Francesco Parisi. “Las iniciativas de reducción de costos obtenidas y las demandas continuas y crecientes en la integridad de la superficie de la cuchilla han estimulado la mejora continua en nuestros regímenes de producción”.

“Dado que el mecanizado se vuelve cada vez más complejo, estimulando niveles más altos de flexibilidad por parte de proveedores clave como nosotros, necesitamos automatizar tanto como podamos e incluir tantos procesos múltiples como sea posible en las líneas de flujo”, dice Maurizio. “A medida que los programas de aviones continúan creciendo, con tamaños de lote relativamente bajos reemplazados gradualmente por cantidades estables de mayor volumen, está claro que la automatización es la clave para la competitividad de los costos”.

|

COMPAÑÍA: Pietro Rosa TBM. PROBLEMA: Una creciente participación en la producción de piezas aeroespaciales de múltiples álabes hechas a partir de superaleaciones presentaba desafíos de mecanizado. SOLUCIÓN: Centro de Mecanizado Vertical (VMC) de cinco ejes LX 021 de Starrag. BENEFICIOS: Cada compresor complejo es mecanizado en la forma requerida con tolerancias estrechas. |

Contenido relacionado

Innovación y calidad en la manufactura de dispositivos médicos

Traufix, empresa mexicana con sede en San Miguel de Allende, Guanajuato, es reconocido como un líder en la manufactura de dispositivos médicos innovadores. El uso de centros de mecanizado de última generación le ayudó al taller a mejorar el proceso de fabricación de las placas para implantes óseos.

Leer MásIndustria 4.0 en el mecanizado de implantes médicos

Conozca cómo LINK, fabricante de implantes médicos, utiliza soluciones de mecanizado y automatización de DMG MORI para una producción desatendida, eficiente y de calidad.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásMecanizado de precisión para componentes del sector energético

GMG Machining nace por la necesidad de fabricar piezas de precisión para la industria de generación de energía. La experiencia y el conocimiento del sector llevó a este proveedor de herramientas mexicano a convertirse en cliente de sus clientes. El uso eficiente de centros de mecanizado vertical y tornos de última generación le han permitido alcanzar las tolerancias exigidas por la industria.

Leer MásLea a continuación

Taller optimiza su control numérico y reduce tiempos de mecanizado

Steelville Manufacturing adoptó el software de verificación Vericut NC, de CGTech, para salvaguardar su trabajo de alto volumen y alta variedad, y encontró beneficios inesperados en el módulo Force Optimization.

Leer MásIndustria aeroespacial: la oportunidad de la relocalización de proveedores en México

El sector aeroespacial mexicano debe afrontar numerosos retos luego de la pospandemia para adaptarse a la nueva realidad del transporte aéreo y la demanda del mercado.

Leer MásIndustria aeroespacial ¿qué pasa en el horizonte global?

México estaba listo en 2020 para fortalecer sus cadenas de suministro e integrar prácticas de fabricación avanzadas para afianzar su presencia en la industria aeroespacial. El coronavirus llegó al mundo y ahora las compañías aeroespaciales deben analizar el panorama mundial y reaccionar con prontitud a la “nueva normalidad”.

Leer Más