Nuevas herramientas de corte permiten a fresadoras viejas trabajar con forjas de “cortezas”

Cyber Manufacturing recibe forjas con “cortezas” gruesas y abrasivas que anteriormente reducían la vida útil de los insertos de corte de sus máquinas antiguas. Con la fresa frontal de insertos indexables Ingersoll Hi-QuadXXX, el taller obtiene mayor vida útil de las herramientas y tasas de remoción de material mejoradas.

Puede ser riesgoso mover y relegar el trabajo principal a una máquina más antigua y obsoleta. Sin embargo, un taller en Houston, Texas, encontró que esta máquina vieja podía realizar el trabajo de manera efectiva y eficiente.

Esta fue la experiencia de Peter Dinh, president de Cyber Manufacturing LLC. El taller de 60 empleados, que suministra servicios a la industria de petróleo y gas, trasladó un trabajo desafiante de fresado de desbaste desde una máquina nueva y pequeña a una máquina vertical Kingsbury de 30 años. Enfocarse en el problema y cambiar las herramientas que usaba le permitió al taller obtener una reducción de cinco a uno en el tiempo de mecanizado. Esto trajo ahorros anuales de $100,000 dólares en el tiempo de mecanizado y en los costos de mantenimiento, reparaciones y operación (MRO, por sus siglas en inglés).

El taller se cambió de la fresa frontal ISO Plus de Ingersoll a la fresa frontal indexable Hi-QuadXXX, también de Ingersoll. Esta fue una elección atípica para este particular trabajo porque la fresa de alta alimentación normalmente es usada para rápidas alimentaciones con pasadas poco profundas, pero el trabajo de Cyber requiere profundidades de corte en el rango de las 0.3 pulgadas.

El trabajo en cuestión involucra fresado de desbaste de forjas de acero 4140 para crear grandes compuertas de válvulas de proceso. El proyecto continúa de forma ininterrumpida con un volumen de entre 500 y 750 piezas al año. Las piezas casi rectangulares miden 29 por 14, por 14 pulgadas y necesitan aproximadamente 0.75 pulgadas removidas por cara –cerca de 609 pies cúbicos en total–. Las piezas terminadas son usadas como compuertas deslizantes precisas para grandes válvulas utilizadas en sistemas de distribución de petróleo. Lo que hace el trabajo particularmente desafiante es que estas forjas vienen normalmente con cortezas de óxido abrasivo de entre 0.125 y 0.175 pulgadas de espesor que, en algunos casos, miden más de 0.3 pulgadas.

Aunque Cyber usaba inicialmente una nueva máquina de 50 hp para esta labor, el taller decidió retirar el trabajo de esta máquina para realizar con ella trabajos de mayor precisión. Por lo tanto, el taller compró una máquina Kingsbury de 30 años de uso, que tenía la mitad de la potencia y equipada con las mismas fresas frontales que usaba la anterior máquina. El proceso se realizaba lo suficientemente bien en la otra máquina más nueva, a pesar de que la profundidad de corte limitada a 0.04 pulgadas de la herramienta, lo cual requería múltiples pasadas para atravesar la corteza de óxido y el material desnudo. Sin embargo, los filos de corte no soportaban ni siquiera la primera pasada con la Kingsbury antigua.

“Nuestro programa de trabajo 24/6 no deja mucho tiempo para el error o para la experimentación, así que confiamos en Mike Salewsky, de Ingersoll, para obtener soluciones rápidas y prácticas”, indica el señor Dinh. En este caso, la solución literalmente llegó durante la noche.

Salewsky, representante en campo de Ingersoll, evaluó el problema inmediatamente. “Estos óxidos se comen los filos”, les comentó. Él sabía que para ser exitoso la herramienta tenía que ser capaz de cortar a través del óxido abrasivo con la pasada inicial, sin importar su profundidad y sin sobrecargar el husillo de la máquina.

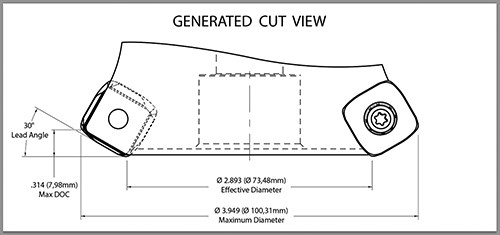

De acuerdo con esto, recomendó una fresa Hi-QuadXXX de alta alimentación con insertos de 13 mm que pudieran remover hasta 0.25 pulgadas por pasada. “La geometría de la pieza requería una herramienta más larga capaz de ir más profundo, pero los huesos cansados de la vieja Kingsbury y la limitación de potencia sugerían que se debía empezar por valores bajos”, explica él.

Ayudados por Tam Nyghen, del distribuidor local United Tool and Supply, Salewsky suministró la nueva herramienta durante la noche y regresó al día siguiente para montarla en la operación. Luego de un par de pasadas de prueba sobre una pieza real, él y el equipo del taller optimizaron los parámetros de corte para una velocidad de husillo de 756 rpm, tasa de alimentación de 75 pulg/min y profundidad de corte de 0.2 pulgadas. Con estos parámetros, la tasa de remoción de material se incrementó a más del doble, en comparación con lo que se obtenía del herramental original en esa máquina. Además, los filos de corte duraron para toda la pieza, incluyendo ambas caras y cuatro de las seis pasadas completas. Incluso con estos parámetros, el husillo de 25 hp de Kingsbury no mostró signos de sobrecarga –las cargas en el husillo se mantuvieron por debajo del 60 por ciento–. A pesar del marco obsoleto de la máquina, la operación se llevó a cabo silenciosamente sin golpe de martillo o castañeo.

Habiendo pasado esta prueba, Salewsky pensó que valía la pena probar una herramienta más grande que pudiera cortar más profundamente y completar el proceso más rápido, especialmente porque parte de la corteza de óxido medía 0,3 pulgadas o más.

Para esta nueva prueba, llevó una fresa Hi-QuadXXX de 4 pulgadas con insertos de 189 mm, capaz de cortar a profundidades de entre 0.3 y 0.5 pulgadas. Él y el programador, Ken Dinh, hicieron el ajuste fino de los parámetros para 477 rpm, 50 pulgadas por minuto y profundidad de 0.3 a 0.5 pulgadas, dependiendo del espesor del óxido de la pieza de trabajo. Con estos parámetros, la tasa de remoción de material se duplicó de nuevo sin pérdida de vida útil del filo de corte. Además, otros filos duraron para más de una pieza (entre seis y 10 pasadas). “Para estos parámetros, particularmente la profundidad de corte, los filos encontraron solo metal y no óxido”, explica Salewsky.

Más a menudo usado para realizar cortes rápidos y poco profundos, la fresa escariadora Hi-QuadXXX podría parecer una opción extraña para una aplicación de corte profundo”, explica Salewsky. Sin embargo, él dice que la fresa escariadora es en realidad una herramienta para todo propósito. La herramienta emplea un inserto de extra-espesor y un asiento rígido para durabilidad y seguridad del proceso. La geometría de ataque positivo y el ángulo de biselado de 30 grados se combinan para reducir las fuerzas de corte lateral y mejorar la estabilidad desde la entrada hasta la salida. “Es la geometría de corte libre la que permite tales profundidades de corte sin parar la máquina de 25 hp ni sobrecargarla”, indica.

Además, según se indica, el inserto Ingersoll de IN4005 contribuye significativamente a mejorar la vida útil del filo. Éste incluye tecnología de posrecubrimiento que reduce las microgrietas y produce un filo de corte más suave y deslizante. Esto, gracias al proceso de deposición por vapor-presión (PVD) para el recubrimiento de óxido de aluminio, el cual opera a una temperatura más baja que el de deposición química de vapor (CVD) y, según se indica, crea una superficie más lubricante y un enlace más durable entre el recubrimiento y el sustrato. El inserto también es grabado más profundamente para incrementar el área de agarre.

Los cálculos preliminares sugieren que para alcanzar las tasas de remoción que ha obtenido Cyber con herramental convencional se requeriría una máquina de 70 hp. Como resultado de este éxito, Dinh dice que piensa usar el Ingersoll Hi-QuadXXX para más operaciones de desbaste por fresado en el taller. Está contando especialmente con la fresa frontal para trabajos que se vuelven un poco “densos”.

Contenido relacionado

Cómo maximizar los procesos de mecanizado en duro

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásFresado de escuadra: clave para la eficiencia en autos de carreras

La combinación del fresado de hombros y una máquina de cinco ejes ha cambiado la fabricación de piezas para carreras en TTI Machine. Esta innovadora técnica no solo reduce costos y tiempos de ciclo, sino que permite dar soporte al nicho de las carreras de autos de sprint.

Leer MásOptimizando la vida útil de herramientas: el poder de la preparación de filos

Descubra cómo la preparación de bordes puede prolongar la vida de las herramientas de corte, mejorando la eficiencia y reduciendo costos en procesos de mecanizado CNC.

Leer MásLea a continuación

Nuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer Más