Compartir

PM Stamping, empresa 100 % mexicana, durante 43 años ha desarrollado herramentales, con un enfoque principal en la fabricación de troqueles progresivos.

Eduardo Bustamante, fundador de Precision Metal Stamping (PM Stamping), vio la necesidad de crear un tool shop en su ciudad natal debido a la falta de herramentales que requerían las empresas fabricantes de equipos electrodomésticos.

Así, en 1980 surgió PM Stamping con el objetivo principal de fabricar herramentales para los OEM ubicados en Guadalajara y la región de Jalisco.

“Mi papá estudió en Estados Unidos y por la escasez de herramentales detectó la falta de tool shops en México. Entonces tomó la decisión de iniciar un taller para el diseño y manufactura de moldes y troqueles, principalmente moldes, por la demanda que había aquí en Jalisco de las grandes empresas extranjeras, que no encontraban soporte local y tenían que mandar todo a Estados Unidos, tanto para mantenimientos como para fabricación de nuevos herramentales”, explica Lorena Bustamante, hija del fundador de PM Stamping y asesora comercial y de marketing de la empresa.

El tool shop empezó a desarrollarse y a crecer con la producción de herramentales para empresas como Kodak, Motorola, IBM y Molex. Uno de los principales inconvenientes que afrontaron en los comienzos de la empresa fue la falta de operarios idóneos.

“Siempre tuvimos el problema del personal técnico, porque sabemos que a escalas nacional y regional no había escuelas ni personal con la capacidad técnica que buscábamos. Después aparecieron opciones de capacitación básica, como el CETI, que fue una gran opción también para nosotros, pues les daban bases a los operarios y que funcionaban bastante bien para después desarrollarlos. Pero siempre hemos hecho capacitación interna y, precisamente, mi papá empezó a permear este conocimiento con más gente, que a su vez capacitaba a otras personas”, cuenta Lorena Bustamante.

De esa manera se inició PM Stamping, pero con el tiempo vieron la necesidad que tenían algunas empresas, no solo de comprar o adquirir el molde o el troquel, sino también de la producción en masa. Esa situación se daba porque normalmente los OEM tenían cierto herramental y lo regresaban a Estados Unidos o hacían la fabricación de los componentes en México, pero cuando tenían saturaciones o ya no querían regresar los herramentales a Estados Unidos, empezaron a buscar proveeduría local de maquilas.

En 1997 abrieron un área especializada para producción en masa por troquelado e inyección de plástico. Con el tiempo, decidieron únicamente mantenerse en la producción de partes metálicas con el troquelado.

“En 1997 abrimos un área especializada para producción en masa con troquelado e inyección de plástico. Con el tiempo, decidimos únicamente mantenernos en partes metálicas, es decir, troquelado. La inyección de plástico la dejamos solo para pruebas o producciones pequeñas, ya no tanto como especialistas en inyección de plásticos, porque había muchas empresas en ese rubro y vimos como un sector más especializado y con mayor oportunidad de negocio los componentes metálicos”, explica Lorena Bustamante.

El tool shop ha existido más por necesidad que porque realmente sea el objetivo de PM Stamping como estrategia de negocio.

“Buscamos ser una opción, una alternativa de soluciones de componentes metálicos que requieran troqueles que podemos usar internamente, no tanto vender el troquel. Sabemos que hay mucha demanda de troqueles para empresas que todavía tienen su producción en México. Pero nuestro objetivo es la producción de componentes metálicos. Ahora tenemos las dos líneas: la del troquel para producir componentes metálicos, y la venta del troquel, pero por necesidad del mercado”, agrega Lorena.

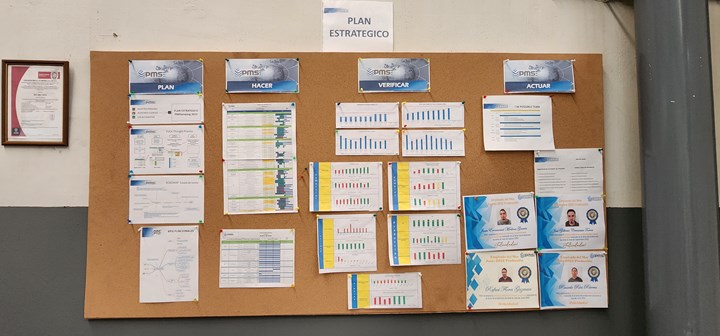

Organización de los procesos, clave del éxito

PM Stamping, empresa 100 % mexicana, durante 43 años ha desarrollado herramentales, con un enfoque principal en la fabricación de troqueles progresivos, y moldes de inyección de plástico. Además, desde hace 35 años presta servicios de maquila orientados al diseño y desarrollo de la herramienta para suplir la necesidad de producción masiva de componentes específicos.

Actualmente, PM Stamping cuenta con una facturación de 4.2 millones de dólares en promedio, de los cuales 70 % provienen de producción, y alrededor de 30 % de herramentales. Producen troqueles de cuatro toneladas de peso y de 100 por 40 pulgadas, además de moldes de dos toneladas, orientados a la maquila.

En 1980, Eduardo Bustamante, fundador de Precision Metal Stamping (PM Stamping), vio la necesidad de crear un tool shop en Guadalajara, debido a la falta de herramentales que requerían las empresas locales. Sus hijos Aaron y Lorena Bustamante se han encargado de continuar el legado industrial de su padre.

En cuanto a mercado, se enfocan en tres industrias, principalmente. La automotriz, que se lleva el grueso de la facturación, la de consumo (electrodomésticos) y la componentes eléctricos.

“El 100 % de nuestra facturación está distribuido en esos tres servicios y contamos con algunos proyectos conservadores en la industria aeroespacial y en el área médica. Estamos certificados con ISO 9001, y parte de nuestro plan estratégico para 2023 es buscar la certificación en un rubro específico como la JTF. Nuestra política de calidad está orientada a los acuerdos con nuestros clientes y sus requerimientos. Revisamos todo lo que el cliente necesita en dibujos y especificaciones técnicas para traducirlo a nuestros procesos de producción, tanto de herramienta como de maquila, pero siempre buscando que nuestros colaboradores cuenten con un crecimiento y desarrollo”, afirma Aaron Bustamante, director general de PM Stamping.

La empresa cuenta con más de cien colaboradores orientados a sus dos líneas de negocio, el tool room y la producción, y con sus áreas de soporte, que además de la administrativa incluyen supervisión, logística, control de inventarios, mantenimiento y calidad.

Si bien el tool shop se especializa en troqueles progresivos y moldes de inyección, también se han orientado en gages y fixtures, de sujeción y de prueba de calidad, como un servicio adicional en la parte de refaccionamiento para el desarrollo de sus clientes.

Un aporte clave de valor agregado es la metodología GO que han implementado en sus procesos de manufactura.

“Esta metodología es la forma como lanzamos los proyectos de nuestros clientes desde la orden de compra. De esta manera, cuando se da esa vinculación se activa el GO1, una fase interna en la que hacemos una revisión del proyecto, cómo se cotizó y en qué condiciones. En esa etapa también obtenemos más información técnica de nuestros clientes. Muchas veces existe el dibujo para cotizar y el dibujo del proyecto. En esta fase le pedimos al cliente el dibujo del proyecto y hacemos una nueva revisión de la conceptualización de la cotización y presentamos una propuesta interna, para ser aprobada por el comité de diseño e ingeniería.

Una vez aprobada, se libera y se activa la fase dos, en la que tenemos una plática técnica con el cliente y le presentamos la propuesta en 3D, cuando ya tenemos el diseño en formato de render para darle un entendimiento muy claro de cómo va a funcionar dicho modelo. El objetivo es que si el cliente tiene un área técnica de desarrollo y diseño podamos conseguir un vaivén de ideas para llegar al mejor diseño posible, que logre la pieza que buscamos”, explica Aaron Bustamante.

La metodología GO entra en acción

Cuando el cliente está de acuerdo con el diseño y ya no hay duda de cómo va a funcionar la herramienta, empieza la fase del GO2 para seleccionar el nivel de ingeniería aprobado para la manufactura e iniciar la fabricación de la herramienta.

Un aporte clave de valor agregado es la metodología GO implementada en sus procesos de manufactura. Utilizan esa metodología la desde la orden de compra hasta la entrega final del herramental.

En esta etapa se inicia la manufactura de la herramienta y parte el proceso de homologación del sistema de medición. En este proceso, el departamento de calidad de PM Stamping tiene una charla con el equipo de calidad del cliente para ver cómo se va a medir la pieza y determinar la liberación de la herramienta.

“Así se puede reducir el tema de ajustes, porque podemos ver el criterio de calidad de nuestros clientes y, de esa manera, emplear el mismo lenguaje de calidad y establecer las liberaciones de una forma más rápida y eficiente”, dice Aaron Bustamante.

Una vez terminados los ajustes internos y la fabricación se inicia la fase del GO3, que es el periodo de la liberación final de la pieza o de la herramienta. “En esta parte invitamos a nuestros clientes a que nos visiten para que vean esa corrida de validación. Podemos partir en dos líneas de pensamiento: que el cliente vaya a disponer de la herramienta en otra locación para poder fabricarla, o que la herramienta se quede en PM Stamping y nosotros la maquilamos.

En ambos casos el cliente está invitado a ver la corrida de liberación y, si decide movilizarlo a otra locación, el diseñador y el tool maker de PM Stamping visitan la locación para el arranque de producción y verificar que todo esté en orden. Una vez estemos de acuerdo en que la herramienta es capaz de producir piezas dentro de las especificaciones, el cliente nos firma el GO3, que es la aceptación total de la herramienta”, explica Aaron Bustamante.

Cuando PM Stamping hace la entrega formal de la herramienta, le suministra al cliente toda la información de ingeniería: los 3D, 2D, las notas de ingeniería, de tolerancias, la lista de materiales y los códigos.

“La 2D ya es una definición individual de cada refacción, cada componente de la herramienta. Se le suministra toda esa información al cliente y, en el caso de los componentes normalizados o estándar, se le da una lista también de los códigos y los proveedores. Entendemos como parte de normalizado bujes, resortes, tornillería, postes en general, cosas que ya son estándar en el mercado y tienen distribuidores reconocidos a escala nacional”, afirma Aaron Bustamante.

Esa información se entrega para que el cliente pueda procesarla por sí mismo, de manera que sus mantenimientos sean efectivos porque tiene toda la información técnica necesaria. Al mismo tiempo, si requiere fabricar una herramienta nueva, dispone de toda la información para hacerlo. PM Stamping garantiza la intercambiabilidad de componentes de acuerdo con los procedimientos que se entregan.

Todos los diseños que hace PM Stamping se enfocan en que el cliente tenga la capacidad de adelantar mantenimientos sencillos a pie de máquina, de manera que punzones y matrices se puedan cambiar sin necesidad de bajar la herramienta. Se pueden quitar con unos sujetadores, cambiar la pieza y seguir trabajando para aprovechar realmente el setup de la máquina.

De igual manera, en los moldes también cuentan con un esquema de diseño modular que permite trabajar por medio de cavidades, sin que eso signifique trabajar con una placa completa, sino con una necesidad específica. “Si hay necesidad de mantenimiento podemos hacer algo individual. Y en producción masiva ofrecemos estampado e inyección de plástico. La parte de manufactura de inyección es un poco conservadora, tenemos dos máquinas con una capacidad de hasta 700 toneladas de presión”, cuenta Aaron Bustamante.

Un equipo capacitado

El equipo de desarrollo de herramientas o de tooling de PM Stamping lo componen cinco diseñadores en el área de ingeniería y alrededor de 25 personas que forman el equipo de ejecución, junto con dos programas que le dan seguimiento al cliente en cada actividad del proceso.

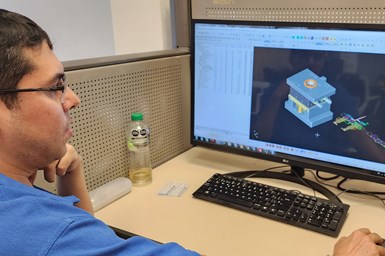

Para el diseño cuenta con el software enfocado y sendas herramientas para el diseño de troqueles y moldes como el Siemens NX y el KeyCreator, además de módulos de simulación de manufactura.

También disponen de software enfocado con sendas herramientas para el diseño de troqueles y moldes como el Siemens NX y el KeyCreator, además de módulos de simulación de manufactura.

“En este caso, cuando la pieza muestra cierto grado de complejidad, tanto en la parte de troquelado como en la de emisión del plástico, podemos activar estos módulos de simulación con el fin mejorar el diseño y reducir los riesgos al momento de la fabricación de la herramienta.

“Eso nos permite entender el comportamiento del proceso, de estampado o de inyección, para efectos de mejorar el diseño y reducir costos o bien alguna fabricación no afortunada. Tenemos varias personas con cinco diseñadores, las cuales suman más de 80 años de experiencia.”

Zonas de producción complementarias

PM Stamping cuenta con una lista complementaria de equipos para el tool shop: ocho máquinas de electroerosión, ocho centros de mecanizado vertical, doce rectificadoras CNC/convencionales y tres equipos de metrología (un comparador óptico, una máquina de medición por coordenadas y un escáner de ingeniería inversa).

PM Stamping cuenta con una amplia gama de equipos para el tool shop: ocho máquinas de electroerosión, ocho centros de mecanizado vertical, doce rectificadoras CNC/convencionales y tres equipos de metrología (un comparador óptico, una máquina de medición por coordenadas y un escáner de ingeniería inversa).

Las instalaciones están distribuidas en la zona de tool shop y mecanizados (donde se ubican todos los centros de mecanizado y electroerosión), las áreas de estampado, de inyección y de metrología. PM Stamping busca hacer un diseño modular que le permita al cliente, y al taller mismo, adelantar los mantenimientos de una forma eficiente sin tener que alterar toda una placa dentro de la herramienta.

De los proyectos que han hecho para la industria automotriz se destaca una bolsa de aire de seguridad para la plataforma de Volkswagen y, actualmente, hacen la transformación masiva para la Tiguan. Para Honda desarrollaron la plataforma de varios troqueles progresivos para los brackets de la estructura interna de los asientos de los carros.

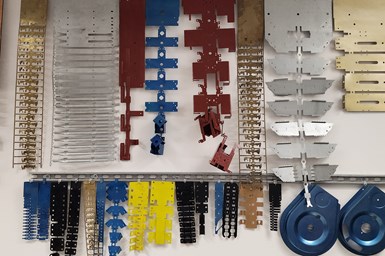

En el área de mecanizado se especializaron en el trabajo con diversos materiales, como acero al carbón, acero inoxidable, latón y cobre. PM Stamping, tanto en sus áreas de mecanizado como de estampado presta el servicio de acabado superficial: pintura, niquelado, zincado y estañado. En acero inoxidable ofrece las piezas ya pasivadas, al igual que en aluminio.

Los acabados no los hace en sitio, pero está desarrollando un área de pintura. La empresa cuenta con proveedores locales certificados a quienes les envían los procesos de acabado bajo su supervisión. En la parte de metalistería le van a agregar este año una cortadora láser con el fin de ampliar el esquema de trabajo para hacer corte láser en tubo.

En su portafolio de clientes aparecen empresas reconocidas como Bosch, Donaldson y Molex a las que les han hecho herramentales, además de compañías con las que han trabajado la parte de maquila, como Siemens, Emerson, Flex y Sumida, no solo orientadas a la industria automotriz, sino también a los electrodomésticos.

El mercado del refaccionamiento

Otro esquema de la oferta de valor en la que PM Stamping ha evolucionado es el de refaccionamiento.

“Aquí se vuelve fuerte el concepto de la ingeniería. Hemos optado por buscar la opción con nuestros clientes de refacciones que no cuentan con mayor técnica, donde no existe un dibujo, solo la pieza como tal. De esa manera producimos con un escáner o con una medición en la CMM robusta, con barrenos y varios puntos de contacto, para establecer una ingeniería inversa predecible del estatus de la pieza y poder fabricar una refacción según el concepto original, siempre en comunicación con el cliente”, afirma Aaron Bustamante.

Junto con el cliente, el taller revisa el uso, la aplicación y el sitio donde se instala la refacción para que la reingeniería sea efectiva. Con los esquemas de refacciones de consumo constante han buscado la opción de establecer stocks de máximos y mínimos, con órdenes de compra abierta para efectos de ejecutar consumos de fábrica.

PM Stamping produce diversidad de moldes, de colada caliente y fría, de multicavidades, y también tiene esquemas de sobremoldeo. En prototipos brinda soluciones rápidas porque los materiales no requieren un tratamiento adicional.

Aparte de fabricar herramentales, la empresa realiza estampado. Cada proyecto es diferente, pero, por ejemplo, para troqueles progresivos le sugiere al cliente que ese tipo de troquel se fabrique cuando son más de 100,000 piezas al año. Es decir, le conviene al cliente esa la modalidad para aprovechar mensualmente en un seteo de máquina por 10,000 piezas.

Si cambian el concepto a un proyecto que requiera menos de 80,000 piezas, entonces se puede orientar a la opción de hacer troqueles por pasos, de manera que se hace una ficha que avanza en los diferentes troqueles hasta lograr la pieza terminada. Eso disminuye la inversión en herramientas, pero encarece un poco la pieza. Sin embargo, se equilibra el concepto de la inversión inicial de la herramienta contra lo que es el costo de la pieza, por la cantidad de piezas que se necesitan para amortizar las herramientas.

Por otra parte, el rango de tamaño de piezas que han desarrollado va desde las muy pequeñas hasta las medianas. Las más pequeñas incluyen volúmenes desde 1 hasta 6 millones de piezas para algunos componentes pequeños, porque el mercado del alto volumen definitivamente se lo llevó China (arriba de 10 millones de piezas).

“Nos buscan más por este tamaño de piezas, que no son muy grandes, y sabemos que el volumen disminuye conforme crece la pieza. Ese es el mercado al que más nos hemos enfocado”, explica Lorena Bustamante.

“En el área de producción hemos tenido la baja ocasionada por el mercado chino. Y lo que nos ha ayudado mucho, ya hablando de estrategia de negocio, es mantener las dos áreas, tanto del tool shop como de producción en masa, que se compensan de alguna manera. Eso nos ha ayudado a que el negocio pueda permanecer y seguir con expectativas de crecimiento. Hemos visto algunos tool shops que desaparecen por hacer únicamente herramentales, al igual que empresas que realizan solo maquila de producción”, comenta Lorena.

Diversificación de mercados y la unión de los gremios

PM Stamping, enfocada en la diversificación de mercado, trabaja más con la industria automotriz gracias al nearshoring, que se ha hecho más fuerte en este sector.

“No descartamos otras industrias. Definitivamente, los últimos años nos han dado lecciones y la diversificación es una de ellas. Tratamos de enfocar muy bien los esfuerzos en un tipo de industria y, al mismo tiempo, tener la versatilidad en otras. PM Stamping se enfoca en buscar un nicho de mercado en las energías renovables y la industria médica, principalmente. Para 2023, parte del enfoque será desarrollar ese posicionamiento en estas dos industrias, donde tenemos una participación modesta, pero nos preparamos para poder incrementar nuestra participación”, explica Lorena Bustamante.

En estos tres últimos años la empresa ha mantenido un crecimiento constante pero lento. Cuando empezó, los primeros diez años fueron de crecimiento rápido, incluso cuando no había gente capacitada. Después el mercado se desaceleró por la entrada de China.

“Nos tomó muchos años, pero en 2015 hicimos dos cosas muy importantes que aceleraron el crecimiento de la empresa. Una fue nuestra certificación ISO, y la otra, entrar en un programa de aceleramiento de empresas con Endeavor, que nos dio un impulso muy importante, sobre todo en liderazgo y estrategia. Nos cambió por completo la visión y la percepción del potencial de la empresa. Cambiamos del esquema de empresa tradicional, para hacer cosas diferentes con el fin de darle mayor impulso. Para eso hay que hacer muchas cosas, por ejemplo, alianzas. Por eso entramos a los clústeres y las asociaciones”.

PM Stamping es miembro de la Asociación Mexicana de Manufactura de Moldes y Troqueles (AMMMT), del Tooling Cluster de Jalisco y de la Precision Metalforming Association, PMA, de Estados Unidos.

“El manejo de proyectos, la parte del sistema GO aplicada al tool shop, es lo que ha hecho la diferencia, desde hace cinco años hasta la fecha. Y se ha dado un crecimiento mucho más acelerado. Los clientes nos perciben mucho más confiables. El tema del manejo de proyectos se ve muy poco en las empresas de México. Esa estrategia nos ha ayudado mucho a ganar proyectos de clientes muy importantes y con los que seguimos buscando desarrollar negocio. Nos falta mucho, pero creo que ese fue un parteaguas muy importante.

“Además de la sinergia con los clústeres. Por ejemplo, el trabajo en equipo antes no se daba. Nos veíamos como competencia entre las empresas, pero ya no. Ahora trabajamos en equipo para ganar otro tipo de negocios que ni siquiera veíamos. Por ejemplo, ingresamos a los clústeres con la expectativa de venderles a las grandes empresas. Hoy hacemos más negocio entre nosotros que con esas empresas. Entonces, ha sido un ganar-ganar muy bueno”.

Contenido relacionado

Moldes Mendoza es la empresa del año en manufactura de moldes

Conozca la historia de éxito de Moldes Mendoza, premiada como la Empresa del Año en Manufactura de Moldes en el marco de Meximold 2023. Un legado de pasión y precisión en el sector.

Leer MásEl acero P-20: especificaciones y aplicaciones en moldes

Explore la relevancia del acero P-20 y cómo su mecanizado afecta la producción, costos y vida útil de los moldes.

Leer MásPortugal y México: unidos para fortalecer la manufactura de moldes

Descubra cómo el proyecto "Portugal Connect", liderado por la Cámara de Comercio e Industria Luso-Mexicana (CCILM), ha fortalecido la internacionalización de empresas portuguesas en México y países vecinos, especialmente en la industria de moldes, maquinaria y herramientas.

Leer MásIndustria en México: 10 años de oportunidades y retos

En el contexto del décimo aniversario de Modern Machine Shop México, hacemos un recuento sobre el desarrollo, los retos y oportunidades de la industria manufacturera mexicana en los últimos 10 años.

Leer MásLea a continuación

Oportunidades en fabricación de moldes y troqueles en las Américas

Descubra el vasto consumo de moldes, troqueles y herramentales en las Américas. Explore oportunidades de mercado para talleres de mecanizado en la región.

Leer MásMoldes y troqueles en México: momento de romper paradigmas

Para fortalecer la manufactura de moldes y troqueles en México se debe comenzar a generar diseño y manufactura propia. El mercado de moldes en México demanda alrededor de 5,000 millones de dólares al año.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer Más

.jpg;width=70;height=70;mode=crop)