Posibilidades de sondeo de partes para electroerosionado

Las opciones de sondeo para los equipos de mecanizado por descarga eléctrica van de lo simple a lo sofisticado. Aquí hay opciones para electroerosionado de hilo, penetración y perforación de agujeros.

Compartir

Lea a continuación

El sondeo en máquina con una sonda activada por contacto y montada en el husillo, generalmente es usado en máquinas fresadoras CNC para acelerar y simplificar los alistamientos. Después de una rutina de sondeo automática que identifica la ubicación de varios puntos en una parte fijada o en un dispositivo de sujeción para establecer la ubicación exacta de la parte en una máquina, el CNC de la máquina puede ajustar automáticamente el sistema de coordenadas de trabajo nativo para emparejarlo.

Esto elimina instalar cuñas, empujar la parte y otras tareas demoradas, que de otra forma serían requeridas para lograr la nivelación y alineación de la parte de modo que empareje perfectamente al sistema de coordenadas de la máquina.

Lo mismo pasa para el equipo de mecanizado por descarga eléctrica o electroerosionado, sea con los procesos de electroerosionado de hilo, penetración o perforación de agujeros, en el sentido que los ciclos de sondeo establecen automáticamente el tamaño y la alineación entre la pieza de trabajo y el electrodo para ajustar el sistema de coordenadas y calcular las separaciones del trabajo 2D y 3D. Dicho esto, no siempre es necesaria una sonda de activación por contacto para el equipo de electroerosión. En algunos casos, el electrodo en sí puede usarse como sonda.

Brian Pfluger, gerente de línea de productos de electroerosión para la división de Troqueles/Moldes de Makino en Auburn Hills, Michigan, indica que aunque el sondeo en equipos de electroerosionado no es nuevo, hay una tendencia hacia el uso del sondeo no sólo para reducir tiempos de alistamiento, sino también para medir características mecanizadas para el control y validación de proceso. Aquí, él divide las opciones del sondeo común para los tres procesos de electroerosionado:

Electroerosionado de hilo

La forma más sencilla de sondeo en una electroerosionadora de hilo es usar el hilo energizado a un bajo voltaje para activar eléctricamente la parte. Esta rutina de sondeo 2D puede usarse para identificar el punto de inicio del programa y en algunos casos determinar la ubicación y el tamaño de las características de parte. Sin embargo, la precisión del sondeo usando este método no es alta, y las rutinas de sondeo están limitadas esencialmente a ubicar bordes, esquinas y centros de agujeros (la mayoría de fabricantes de máquinas ofrecen ciclos anidados para estos tipos de rutinas de sondeo. Pfluger indica que los ciclos como estos, anidados en el control Hyper I de Makino con interfaz tipo tableta, incluyen hipervínculos para soportar video e instrucciones para estos y otros ciclos).

Los ciclos de sondeo de captación con hilo utilizados en el electroerosionado de hilo requieren una superficie limpia y de calidad en una pieza de trabajo que esté libre de rebabas y óxido. Además, la calidad y limpieza del hilo tienen un impacto en la precisión del sondeo. Un hilo de baja calidad, que pueda tener aceite o parafina en su superficie reducirá la precisión del sondeo. De manera similar, el hilo recubierto de alta velocidad no es tan preciso para el sondeo como el hilo tradicional de bronce, pero la mejor precisión la da el hilo recubierto tipo A. De ahí que los talleres que usen el alambre recubierto de alta velocidad podrían considerar un método de sondeo alterno.

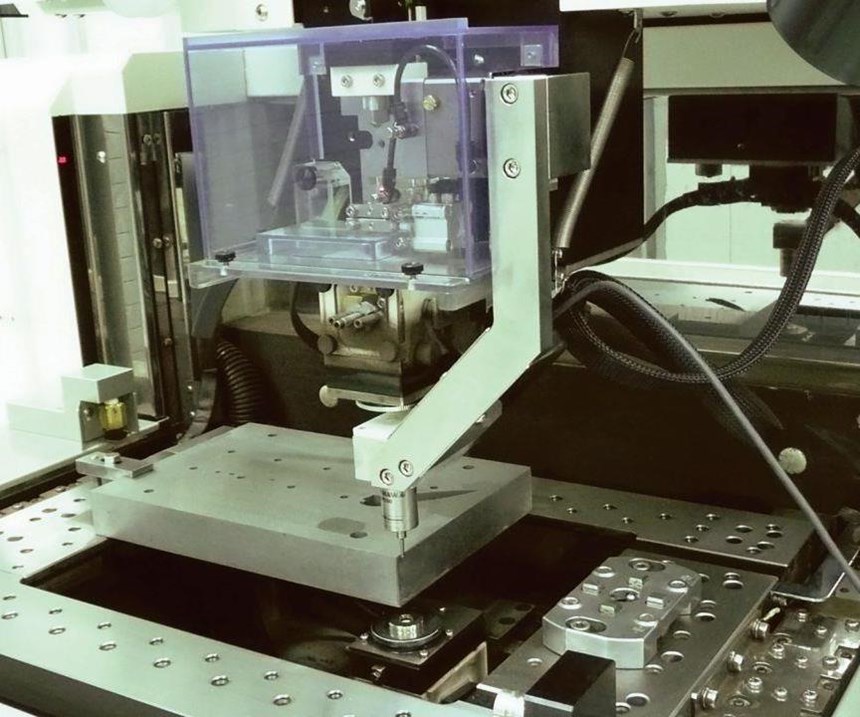

Por ejemplo, Makino ofrece una opción de sistema de sondeo activada por contacto, cargada manualmente, para su equipo de electroerosionado de hilo, que consta de una sonda Renishaw MP250 y un mandril neumático Erowa ITS. Este sistema se instala en el lado del cabezal superior de la máquina, pero está diseñado de modo que la línea de centros de la sonda esté ubicada en la línea de centros del hilo. De esta forma, el sondeo puede desarrollarse en el recorrido completo disponible de la máquina. La precisión del sondeo usando este método es ±1 micra.

La sonda de activación por contacto también es valiosa en el sentido en que puede usarse para detectar la parte superior o los lados de una parte para establecer un plano del eje Z. Al sondear tres puntos en la parte superior de una parte, tres puntos en un lado y dos puntos en el otro lado, puede establecerse el punto cero en una esquina; los ejes U y V de la máquina pueden ajustarse de modo que el hilo esté normal a la superficie de la pieza de trabajo, y el sistema de coordenadas de trabajo puede ajustarse según la ubicación real de la parte fijada. Esto es especialmente útil para partes muy grandes, como bloques de moldes que pueden ser difíciles de nivelar y posicionar con precisión usando cuñas y otros métodos en un esfuerzo por alinear con precisión la parte, para ajustarse al sistema de coordenadas nativo de la máquina.

Este método de sondeo también es necesario cuando se mecanizan con hilo insertos de diamante policristalino (PCD) soldados a cuerpos de herramientas de corte. No es posible usar el hilo de una máquina como sonda dada la reducida área plana del inserto, disponible para alinear el mismo en los ejes lineales X y Y, y el rotacional C. Se requiere sondear con activación por contacto unos pocos puntos del inserto para establecer la ubicación del área plana del inserto en la posición bloqueada del eje C, antes de mecanizar con hilo el ángulo de incidencia adecuado.

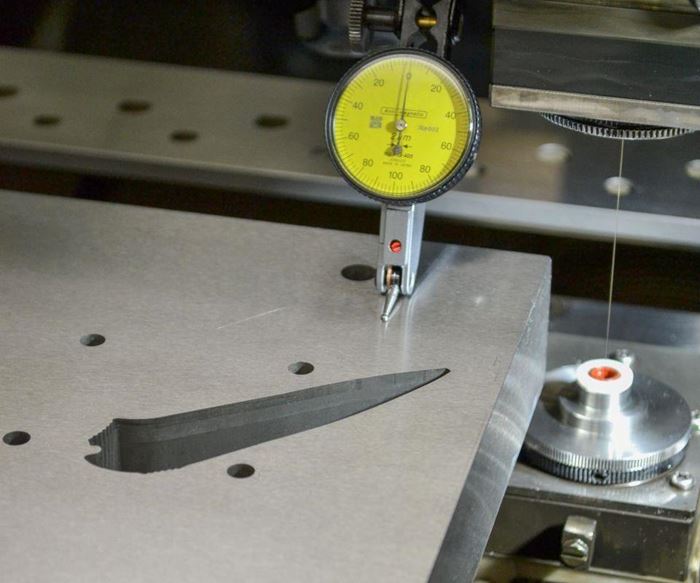

Aunque los sistemas de sondeo de activación por contacto ofrecen alta precisión y pueden ser necesarios en casos como el mecanizado del inserto PCD, son opciones de máquina costosas. Como resultado, Pfluger dice que Makino ha desarrollado un medio de sondeo alterno de menor costo, si bien manual, llamado 3D Plane Find, que usa un indicador común de dial que ya tienen la mayoría de talleres para desarrollar el balanceo de partes 3D y ajustar los ejes U y V perpendiculares a la superficie de la pieza de trabajo.

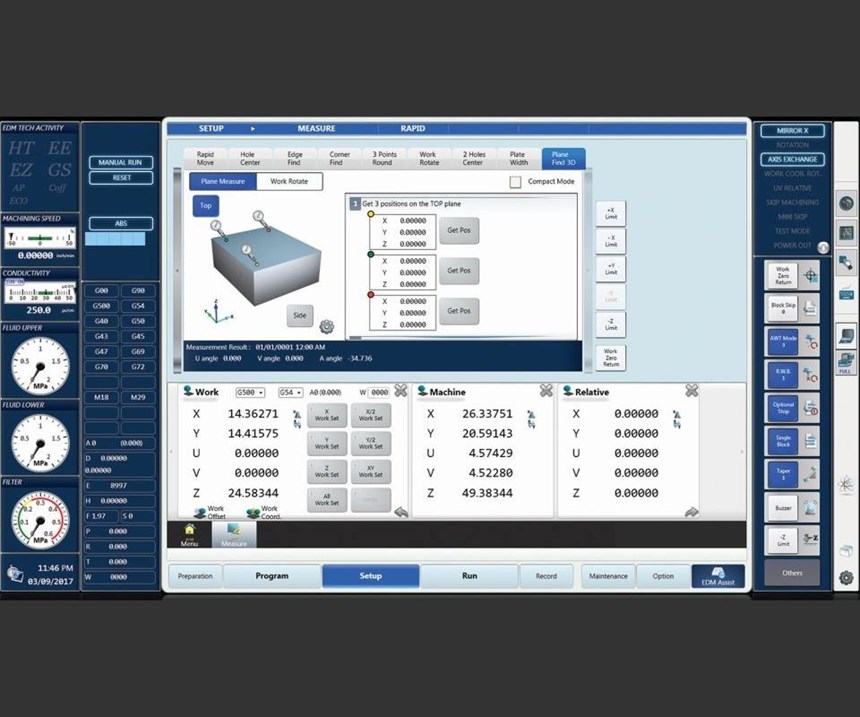

Los usuarios instalan el indicador de dial en el cabezal superior de la máquina y lo usan para encontrar la ubicación de tres puntos en la superficie de la pieza de trabajo, tal como se haría con la sonda activada por contacto. Para hacer esto, la persona del alistamiento posiciona el indicador en un punto, ajusta el cero del indicador y oprime un botón de “encontrar posición” en el control de la máquina para registrar esa ubicación del punto.

El indicador de dial se mueve luego a un segundo punto en la superficie de la parte, la persona del alistamiento ajusta el eje Z del cabezal hasta que el indicador de dial vuelve a cero, y la ubicación se registra de forma similar. Después de repetir esto para el tercer punto, se establece el plano de la superficie de la parte tras oprimir un botón de “calcular ángulo” en el control. Los ejes U y V del hilo pueden ajustarse de modo que el hilo esté normal a la superficie de la parte. Este proceso es más lento y menos preciso que con el sondeo automático activado por contacto, pero ofrece una alternativa menos costosa usando un dispositivo de medición común en el taller.

Electroerosionado de penetración

Como con el electroerosionado de hilo, el electrodo de una máquina de penetración puede usarse como sonda de parte. Sin embargo, de la misma forma no es tan preciso como las opciones más avanzadas de sondeo. Por ejemplo, los electrodos de grafito podrían tener suciedad en sus superficies y los electrodos de cobre podrían tener rebabas del fresado. Ambas situaciones pueden limitar la precisión del sondeo.

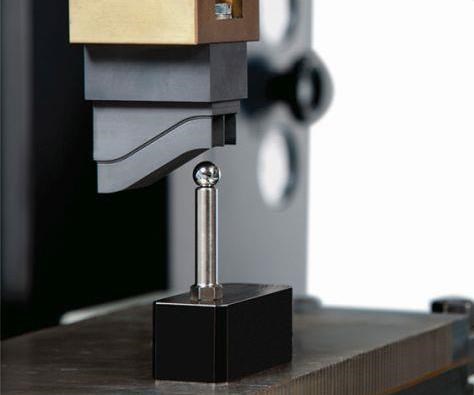

Por esto se está volviendo más común usar un sistema de bola de herramental para el sondeo. Estos sistemas usan dos bolas de herramental rígidas, una montada en el husillo de la máquina (a través de una interfaz 3R, Erowa, Hirschmann o similar) y la otra que se instala en la mesa de la máquina usando una sencilla base magnética. Se usa un bajo voltaje aplicado a la bola del husillo (aproximadamente 5 voltios) para activar eléctricamente los puntos en la parte.

Para cada nuevo trabajo, primero se debe establecer una correlación entre la posición del centro de la bola del husillo y el centro de la bola de la mesa (electrodo y parte). La posición de la bola de la mesa no es importante. De hecho, generalmente debe moverse dependiendo del tamaño o geometría de la nueva parte a ser mecanizada.

La bola del husillo crea una separación con la parte al tocar la misma para establecer su ubicación real en la mesa. El control Hyper I de Makino ofrece siete ciclos anidados para esto, de los cuales los cuatro más comunes son las funciones de encontrar centro de placa, centro de agujero, esquina y medir ángulo. La bola de la mesa es usada para determinar el tamaño real del electrodo, su ubicación y sus separaciones. Los ciclos anidados comunes para esto incluyen centrado de placa, la cual es una función de captación en los cuatro lados; centrado de agujero; y centrado de tres puntos en el diámetro interior o exterior de un electrodo cilíndrico.

Los usuarios tienen la opción de ajustar todos los electrodos antes de mecanizar un trabajo para establecer separaciones para cada uno, o las rutinas de sondeo pueden incorporarse en el ciclo del programa de mecanizado. Con este último método, la máquina desarrolla automáticamente una rutina de sondeo para determinar la ubicación del centro del electrodo a medida que se carga un nuevo electrodo en la máquina durante la operación del programa.

De hecho, Pfluger dice que Makino ofrece un software de programación fuera de línea para su equipo de electroerosionado por penetración llamado EDcam, que permite programar rutinas de sondeo fuera de línea usando datos 3D CAD para los electrodos y la pieza de trabajo como una alternativa a la programación tradicional en la máquina. El software también calcula automáticamente el área de descarga con base en modelos CAD, para determinar los ajustes adecuados de energía de electroerosión. La compañía lanzó una versión del EDcam en abril, que ofrece una interfaz que es similar al control Hyper I. De esa forma, la interfaz para el alistamiento de la máquina y la programación fuera de línea es la misma.

Electroerosionado para perforación de agujeros

Para aplicaciones aeroespaciales y de generación de energía, como perforación de agujeros para enfriar películas en superficies de sustentación contorneadas en álabes y aspas de turbinas, el sondeo de activación por contacto es esencial. Esto se debe en gran parte a la naturaleza de las piezas de trabajo que están siendo perforadas en equipos de electroerosionado de cinco ejes.

Debido a que estos componentes generalmente son fundiciones, puede haber variabilidad de una parte a la otra. Generalmente, se requiere una rutina de sondeo de seis puntos para cada característica en la superficie de sustentación del álabe o aspa antes de perforar, para ajustar las dimensiones reales de la funciones y establecer la geometría real de la superficie y la ubicación en la máquina.

Para estas aplicaciones es posible usar sistemas de sondeo de activación por contacto que ofrecen comunicación óptica o por radio entre la sonda y el receptor de datos en la máquina, como el OMP 400 óptico o el RMP 600 por radio de Renishaw.

Pfluger dice que realmente no hay diferencia en costo o precisión entre los dos. Sin embargo, puede haber problemas de interferencia cuando se usa un sistema óptico si un taller tiene múltiples máquinas compactas (como las unidades de electroerosionado para perforación de agujeros) que estén instaladas muy cerca entre sí. Para situaciones como esta, la comunicación por radio es más segura porque pueden usarse frecuencias específicas en máquinas específicas.

Aunque el sondeo es esencial para estas aplicaciones, algunos talleres escogen no desarrollar el sondeo en la máquina, ya que reduce el tiempo en el que la máquina está realmente mecanizando. En su lugar, ellos podrían realizar el sondeo fuera de línea en una máquina de medición por coordenadas (CMM) y transferir las separaciones medidas a los registros de separación en el CNC de una máquina. Esto requiere estandarizar un método de sujeción de trabajos en pallet para tener un posicionamiento de parte repetible, tanto en la máquina como en la CMM.

Sondeo para control de proceso de electroerosión

Pfluger dice que, mientras muchos usuarios del electroerosionado entienden el valor del sondeo para agilizar los alistamientos, otros no usan totalmente el potencial que el sondeo ofrece en términos de medir el tamaño de una característica mecanizada o determinar su ubicación, lo cual es valioso para el análisis de control estadístico de proceso (SPC) y la validación del mecanizado. Estas rutinas de sondeo pueden incluirse como parte del programa de parte para permitir la medición de características de modo que ocurran automáticamente después de completar el proceso de electroerosionado. Los datos de medición, como el diámetro de un agujero o la ubicación de su centro, pueden ser exportados y grabados.

Aunque no es posible usar la misma máquina que produce la parte para hacer su medición, es posible validar el proceso mediante el sondeo antes de retirar la parte de la máquina. Esto se hace estableciendo una correlación entre las mediciones por sondeo en la máquina contra un dispositivo de inspección maestro CMM en una parte calificada. Si los datos de medición por sondeo en máquina muestran que hay una discrepancia, entonces pueden hacerse ajustes y realizar un mecanizado adicional para llevar la parte más cerca de los valores nominales objetivo. Con correlación, si las mediciones por sondeo en la máquina están bajo especificación, el usuario confía en que la parte puede retirarse de la máquina sin necesidad de hacer reprocesos.

Contenido relacionado

Medición precisa de la cuadratura con calibradores neumáticos

La inspección de la cuadratura afecta directamente el rendimiento en el ensamblaje de componentes, especialmente en rodamientos. Este artículo explora cómo se controlan estas medidas en entornos de manufactura.

Leer MásInspección por rayos X: la nueva era de la metrología dimensional

La manufactura basada en datos recibe un impulso con una nueva línea de equipos de inspección por rayos X que genera un gemelo digital de la pieza mecanizada, incluidas representaciones 3D completas de las dimensiones internas y externas.

Leer MásEvolución del control estadístico de calidad (SQL) en talleres

La complejidad actual de las máquinas significa que los operarios ya están ocupados: asignarles tareas SQL nuevas y ampliadas (como la identificación de medidores) requerirá medidores y procesos para priorizar la accesibilidad.

Leer MásMedidores de agujeros ajustables: funciones y configuración

Descubra cómo funcionan los medidores de agujeros ajustables y los componentes clave para obtener mediciones precisas.

Leer MásLea a continuación

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más