Inspección por rayos X: la nueva era de la metrología dimensional

La manufactura basada en datos recibe un impulso con una nueva línea de equipos de inspección por rayos X que genera un gemelo digital de la pieza mecanizada, incluidas representaciones 3D completas de las dimensiones internas y externas.

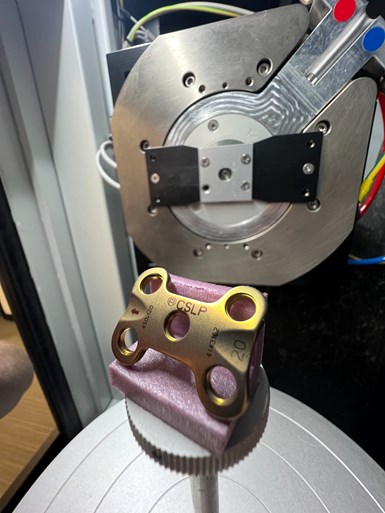

Esta placa ósea, un poco más grande que una estampilla postal, está lista para la inspección por rayos X. El emisor de haz se encuentra detrás de ella. Fotos cortesía Zeiss.

Las tomografías computarizadas le permiten a un médico “ver” y analizar el interior del cuerpo humano en busca de condiciones físicas como tumores o aneurismas.

De manera similar, los escáneres CT industriales les permiten a los fabricantes “ver” el interior de una pieza de trabajo; por lo general, para detectar vacíos en fundiciones, grietas en soldaduras u otras anomalías no deseadas.

Aunque ambas aplicaciones se remontan a casi medio siglo, el último equipo de tomografía computarizada basado en rayos X está superando con creces las imágenes visuales. Los fabricantes ahora pueden medir las operaciones internas de una pieza de trabajo, incluidas las operaciones que no podrían medirse de otra manera, con una precisión nanométrica. Lo que puede no ser bien reconocido en los entornos de control de calidad industrial es que los más recientes sistemas de inspección por rayos X también capturan las dimensiones de la geometría de la parte externa.

En esencia, la tomografía computarizada de una pieza de trabajo ahora puede proporcionar una representación digital 3D total de la pieza completa: el interior y el exterior en una relación casi perfecta, como un modelo sólido. Más importante aún, la relación de esta representación 3D con la pieza de trabajo física es tan precisa que la representación 3D también se convierte en un gemelo digital.

Como sustituto virtualmente idéntico de la pieza real, este gemelo digital tiene múltiples usos que le brindan al fabricante datos numéricos para tomar decisiones concretas y confiables a un nivel sin precedentes.

En resumen, la inspección por rayos X se ha convertido en un componente importante de la metrología moderna.

“Para las aplicaciones correctas, la inspección por rayos X es una alternativa práctica que reemplaza otras técnicas de medición, ofreciendo ventajas técnicas y económicas que la hacen atractiva para una amplia variedad de empresas y fabricantes de mecanizado —dice Kevin Legacy, director de X-Ray North America en Soluciones de calidad industrial de Zeiss en Wixom, Michigan—. Estamos viendo una oleada de usuarios que adoptan esta tecnología, especialmente entre los fabricantes de equipo médico y los productores de pequeñas piezas de precisión en aluminio y titanio”, agrega.

Legacy también ve crecer el interés en la inspección con rayos X por otra razón: su potencial para promover conceptos como el gemelo digital, que puede mejorar la manufactura integrada y basada en datos para cualquier compañía de mecanizado.

Para escanear esta placa ósea de titanio, se coloca en un soporte simple sobre una mesa giratoria, que se ubica entre el emisor de rayos X y el panel detector.

¿Una máquina de medición por coordenadas (CMM) de tomografía computarizada?

Ya sea para aplicaciones industriales o médicas, la tomografía computarizada (CT en la tomografía computarizada) se refiere al método de generar una imagen 3D mediante la compilación de una serie de secciones transversales (rebanadas) de un objeto (‘tomos’ es la antigua palabra griega para corte o sección). La imagen 3D, resultado vital de una tomografía computarizada, es una compilación integrada de las secciones transversales.

En aplicaciones industriales, los rayos X son un medio común para producir estas secciones transversales. A Legacy le gusta usar el término CT CMM (máquina de medición de coordenadas de tomografía computarizada) para describir el equipo de rayos X diseñado específicamente para metrología.

Aunque el uso de esta llamada CT CMM es un proceso no táctil y no destructivo, tiene similitudes importantes con el proceso de inspección y medición de una pieza de trabajo en una CMM con una sonda táctil de gatillo convencional, así como similitudes con el proceso de inspeccionar una pieza de trabajo en un sistema óptico o dispositivo de escaneo láser.

“Todos estos dispositivos para medición de piezas nos dan las dimensiones de varias operaciones de la pieza. De hecho, la inspección por rayos X, a menudo, proporciona las medidas con mayor facilidad, en menos tiempo y con mayor precisión”, dice, reconociendo que cada clase de dispositivos de metrología tiene su nicho, es decir, que existe un conjunto específico de “aplicaciones correctas”.

Según Legacy, una buena manera de ver dónde encaja la inspección por rayos X comienza con una comprensión de los conceptos básicos de su tecnología. “Los dos pasos principales son fáciles de comprender. La pieza se escanea; luego, los datos del escaneo se interpretan en el software del sistema”, explica.

Como se señaló antes, el resultado de esa interpretación es un archivo 3D, una imagen similar a CAD con las medidas dimensionales de sus operaciones. “De hecho, la imagen es un modelo CAD, pero está construida con elementos de datos escaneados en alta resolución en lugar de la geometría 3D teórica creada por el diseñador o el ingeniero”, dice Legacy.

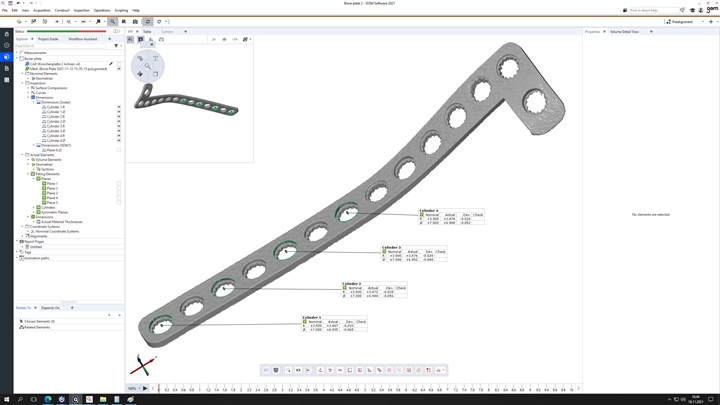

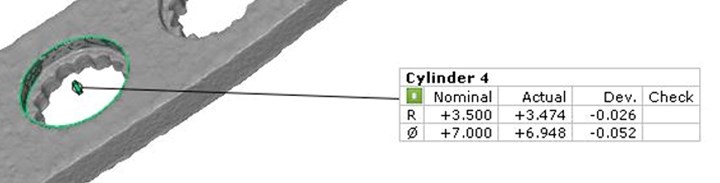

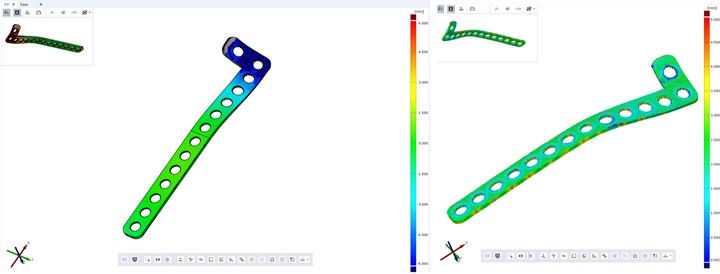

Los resultados de escanear una pieza de trabajo, como una placa ósea médica, incluyen imágenes digitales en 3D que representan un modelo sólido de la pieza. El recuadro muestra las medidas precisas de las operaciones de la pieza derivadas de este modelo digital.

Recuadro.

La inspección por rayos X consiste en proyectar un haz de ondas de luz de alta energía sobre la pieza de trabajo. Estos rayos pasan a través de la pieza para llegar a un detector y los niveles de energía del rayo se registran como valores numéricos. Debido a que los volúmenes variables del material de la pieza de trabajo bloquean cantidades variables de energía del haz, estos valores numéricos registrados por el detector también varían de forma correspondiente.

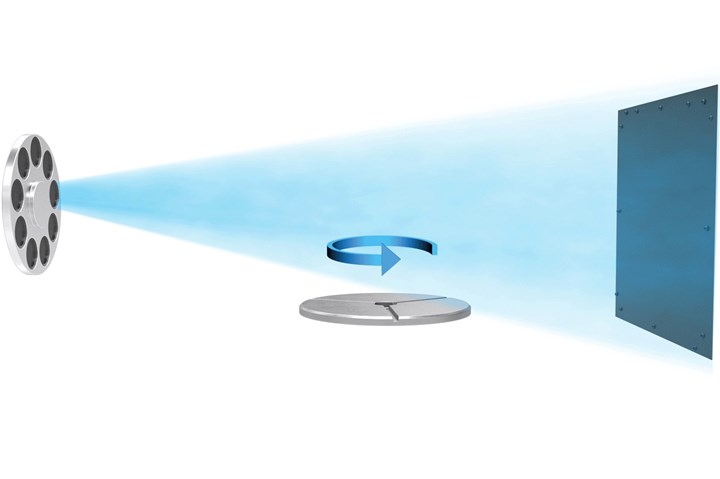

Los dispositivos de inspección por rayos X más avanzados utilizan escaneo de haz cónico, dice Legacy. Los haces del emisor se disponen en forma de cono y se proyectan sobre la pieza de trabajo mientras esta gira sobre una mesa motorizada. El cono de rayos X produce una gran cantidad de imágenes 2D registradas a alta velocidad por el detector.

“Aquí entra en juego la parte informática de la tomografía computarizada”, explica Legacy. La velocidad de procesamiento de las computadoras actuales y su capacidad para registrar y acceder a grandes bases de datos, así como el poder computacional de algoritmos analíticos eficientes se combinan para generar la representación 3D de la pieza de trabajo escaneada.

Esta representación, como una imagen visual, permite comprobar el estado de las operaciones de la pieza y detectar problemas a simple vista. Esto puede ser todo lo que se necesita para descartar piezas fundidas defectuosas en un lote que sale de la línea de producción en la fundición, por ejemplo.

A medida que la mesa gira, los haces del emisor (izquierda) crean una serie de vistas transversales de la pieza de trabajo que son capturadas digitalmente por el detector (extremo derecho).

Mediciones de la pieza, por favor

Mucho más útil es tener mediciones dimensionales de las operaciones internas y externas de las piezas. Para las mediciones dimensionales de las operaciones de la pieza de trabajo escaneada, el software básicamente “cuenta los píxeles” y los traduce a las unidades estándar equivalentes de longitud, diámetro, etc. Como explica Legacy, la precisión de estas medidas depende, en gran parte, de la resolución y el número total de imágenes de sección transversal.

En aplicaciones básicas, las dimensiones críticas de las piezas se pueden comparar fácilmente con los valores nominales como parte de un control de calidad. Los datos numéricos se pueden usar para detectar condiciones de material fuera de tolerancia en una pieza de trabajo individual o para monitorear tendencias mediante el análisis de conjuntos de datos de una serie de piezas de muestra.

La inspección por rayos X es un proceso de escaneo no destructivo y sin contacto, enfatiza Legacy. Los rayos de luz de alta energía no alteran la pieza de trabajo de ninguna manera.

Debido a que no se utiliza un palpador de sonda táctil, las fuerzas de contacto no causan distorsiones ni desviaciones que afecten las mediciones. No es necesario sujetar o fijar las piezas para el escaneo, aunque Legacy dice que se recomienda un soporte simple fabricado en espuma rígida de poliestireno para comodidad del operario y un posicionamiento rápido y consistente (el software orienta y alinea con precisión la representación 3D automáticamente).

Del mismo modo, dado que no es necesario manipular una sonda de contacto alrededor de una pieza de trabajo, los planos libres y las posibles colisiones no son una preocupación para el inspector de rayos X.

Kevin Legacy abre la puerta de una máquina de escaneo de rayos X Zeiss para revelar una pieza médica sobre un soporte de película de plástico rígido, lista para escanear. No se requieren accesorios de sujeción. En funcionamiento, la carcasa de la máquina está sellada para contener completamente la energía del proceso de escaneo.

Otra ventaja de la medición sin contacto es que no está limitada por el tamaño de la punta de la sonda táctil. “La punta más pequeña de un palpador en una CMM tiene un diámetro de 0.3 mm. En comparación, un haz de rayos X no está limitado por restricciones de herramientas. Siempre que la configuración del sistema produzca una resolución suficiente para ‘ver’ la operación, el software podrá medirla”, dice.

La debilidad de la inspección por rayos X es la relativa incapacidad de los haces de energía luminosa de atravesar secciones transversales densas de materiales como hierro fundido, tungsteno, metales preciosos y ciertas aleaciones.

“La cantidad de energía involucrada para ‘pasar’ a través del hierro fundido, por ejemplo, hace que la inspección por rayos X sea poco práctica para la mayoría de los laboratorios de control de calidad en fábricas o talleres”, dice Legacy.

Y hay muchos tipos de piezas para las que la elección de la mejor técnica de inspección depende de otros factores, como la velocidad de producción, la inversión necesaria o los requisitos de los informes de inspección.

Sin embargo, las piezas mecanizadas en aluminio y titanio han demostrado ser algunas de las aplicaciones más exitosas para la inspección por rayos X. Las placas óseas de titanio, los tornillos óseos y los implantes dentales son piezas típicas para las que la inspección por rayos X es ideal.

El Metrotom 6 Scout, de Zeiss, es un ejemplo de un sistema de escaneo de rayos X apropiado para inspeccionar componentes médicos de alta precisión y piezas de trabajo similares. El tamaño de la máquina es de aproximadamente 0.91 m por 1.83 m, comparable a un pequeño torno CNC. Es adecuado para su uso en el taller o en un laboratorio de control de calidad.

Inspección de una máquina de inspección por rayos X

Si las placas y los tornillos para huesos, además de otras piezas de trabajo pequeñas y de alto valor son adecuadas para la inspección por rayos X, ¿qué sistema de rayos X sería el más apropiado para esta aplicación? Legacy cree que el Zeiss Metrotom 6 Scout es un candidato adecuado.

Una mirada rápida al sistema, dice, ayuda a una compañía de mecanizado a comprender un ejemplo del mundo real del hardware y el software que incorpora esta tecnología.

En tamaño y apariencia exterior, esta unidad se parece a un torno pequeño y completamente cerrado u otro equipo de producción que se puede instalar en el taller o en un departamento de control de calidad típico. Una vez retirada la parte delantera de la carcasa de la unidad, se puede ver el emisor de rayos X a la izquierda, el panel detector a la derecha y la mesa de inspección en el medio. La mesa tiene posicionamiento de cinco ejes para colocar la pieza de trabajo en el mejor lugar con el fin de producir resultados de medición de alta resolución y alto contraste y la imagen más nítida para la visualización.

El sistema de programación de la unidad, Calypso o GOM Volume Inspect, es el mismo software patentado que programa las CMM de Zeiss. “Un usuario familiarizado con este software puede adaptarse pronto a la programación de una rutina de inspección por rayos X, aunque cualquier programador de CMM con experiencia se dará cuenta rápidamente”, predice Legacy. D

ice que, en esencia, cuatro parámetros requieren entrada para un escaneo. Estos son: ajustes de tensión y amperaje para que el emisor de rayos X logre la potencia y la intensidad adecuadas del haz de radiación, el número de imágenes por capturar durante el escaneo y el tiempo de exposición de cada imagen.

Legacy estima que un usuario capacitado puede crear un programa en unos 15 minutos, según la complejidad de la pieza y la cantidad de operaciones que se vayan a medir. El tiempo de escaneo típico para una sola pieza es de 2 a 3 minutos, tiempo en el cual la mesa giratoria realiza una rotación completa. Legacy también señala que los sistemas de inspección por rayos X de Zeiss, como el Scout, se pueden calibrar mediante protocolos trazables, según estándares nacionales, en los mismos intervalos apropiados para una CMM.

El escaneo de rayos X puede analizar más que las dimensiones de la pieza de trabajo. La pantalla de la izquierda muestra la conformidad con el volumen de la pieza. La pantalla de la derecha muestra qué tan bien se ajusta el espesor de la pared de la pieza a la banda de tolerancia nominal. El código de colores indica el grado en que se han producido desviaciones

Dimensionando los resultados del escaneo

Legacy enfatiza que la representación de la pieza de trabajo que resulta de una tomografía computarizada difiere bastante de los datos recopilados por una CMM con una sonda de activación por contacto.

Mientras que la CMM recopila puntos de datos discretos derivados de las coordenadas de los ejes X, Y y Z en la punta del palpador óptico, el escaneo produce una colección de imágenes transversales en 2D que el software del sistema combina para crear una representación en 3D.

“Esta representación 3D es un modelo sólido con el mismo tipo de información contenida en un modelo sólido creado por CAD”, dice Legacy.

El uso de la inspección por rayos X como un medidor de metrología sofisticado es solo la punta del iceberg, afirma Legacy. Tener un modelo digital 3D de una pieza de trabajo real hace posibles numerosos modos de análisis adicionales.

Un usuario puede querer un análisis adicional rápidamente, como parte de una estrategia de control de calidad, en control estadístico de procesos, por ejemplo. El escaneo también se puede archivar y recuperar para un análisis posterior según sea necesario. Del mismo modo, los escaneos archivados pueden servir como un registro rastreable de un proceso de fabricación.

Para ayudar a los usuarios a aprovechar al máximo los resultados del escaneo, Zeiss adquirió la compañía GOM GmbH, ubicada en Braunschweig, Alemania. GOM es ahora el brazo de Zeiss que se encarga de sistemas y software sin contacto para analizar e interpretar los resultados del escaneo, explica Legacy.

Este software proporciona las herramientas digitales para la inspección GD&T y la información de fabricación de productos (PMI), si está disponible. Puede determinar el grosor de la pared y el volumen de la pieza, incluido el volumen de las cavidades o conductos internos, y puede detectar y cuantificar defectos, como la porosidad. Las vistas transversales proporcionan comparaciones detalladas de la geometría de la pieza real con la nominal (incluidos los contornos de la superficie).

La representación del modelo sólido de los datos escaneados demuestra ser una gran ayuda en otros aspectos. Por ejemplo, como gemelo digital de la pieza de trabajo real, el escaneo crea nuevas oportunidades para un fabricante. “Este es un desarrollo emocionante en la manufactura y solo ahora vislumbramos algunas de las posibilidades”, dice Legacy.

Por ejemplo, verificar el ajuste virtual de una placa ósea o un componente de implante en una tomografía computarizada de las partes del cuerpo de un paciente médico puede mejorar los resultados quirúrgicos. Se puede probar, sobre los gemelos digitales, el ajuste y el funcionamiento de los componentes de reemplazo de una articulación.

La verificación de conjuntos de instrumentación miniaturizada es otra posibilidad. Los gemelos digitales pueden ser útiles en escenarios de realidad virtual para afinar las operaciones de ensamblaje o la automatización robótica. La ingeniería inversa también se puede mejorar con un uso juicioso de los gemelos digitales.

Una radiografía a su futuro

Legacy cree que la inspección por rayos X crecerá rápidamente en un futuro cercano.

“Como un método de medición dimensional versátil y altamente flexible, los sistemas de rayos X industriales ampliarán el conjunto de aplicaciones adecuadas para ellos”, dice. Y la tecnología seguirá avanzando, especialmente en su velocidad y potencia computacional. Al mismo tiempo, también progresará el interés y la comprensión de los gemelos digitales como un elemento esencial de la manufactura basada en datos.

Por el momento, lo más importante es crear una mayor conciencia del escaneo de rayos X como opción para medir piezas y pensar imaginativamente respecto de su potencial para conectar datos de productos con datos de procesos en entornos basados en datos.

Contenido relacionado

Mecanizado de precisión: herramientas y simulación

El software de simulación y una cuidadosa atención a los parámetros de las herramientas le han permitido a Major Tool acometer ambiciosos proyectos con su compleja maquinaria.

Leer MásOptimizando la manufactura con el Internet de las Cosas (IoT)

El Internet de las Cosas simplifica la automatización con sensores de bajo costo, conectividad rápida y almacenamiento en la nube. Descubra a través de un caso práctico en Georgia Tech cómo los fabricantes pueden aprovechar esta tecnología para optimizar procesos.

Leer MásGemelos digitales avanzados en máquinas-herramienta

Explore la evolución de los gemelos digitales desde 2002 y su impacto transformador en el sector de máquinas-herramienta. Descubra cómo estos modelos virtuales no solo simulan, sino que optimizan procesos de manufactura, mejorando eficiencia, calidad y seguridad. Obtenga una visión detallada y en tiempo real de operaciones complejas, que potencian la toma de decisiones basada en datos.

Leer MásReduzca costos de operación en el maquinado con luces apagadas

Estrategias efectivas para gestionar costos fijos y variables en las herramientas y asegurar la eficiencia y rentabilidad del maquinado con luces apagadas.

Leer MásLea a continuación

Elimine defectos en sus piezas con inspección visual automatizada

Este fabricante de automóviles eliminó prácticamente las reclamaciones por defectos de PPM tras implantar un sistema automatizado de inspección visual en sus instalaciones.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más