¿Qué se debe considerar al mecanizar micropiezas en un torno?

Explore las complejidades del micromecanizado, desde la precisión del operario hasta la calidad de las herramientas. Un enfoque en cómo superar los desafíos.

La fabricación de piezas miniatura no es nueva, pero en los últimos años ha habido una tendencia hacia la miniaturización continua en una amplia gama de industrias, incluidas la aeroespacial, automotriz, médica y electrónica.

Mike Smoody, ingeniero de aplicaciones en Horn USA, dice que para mecanizar una pieza con diámetros externos (OD) tan pequeños como 0.0039 pulgadas, uno debe mirar todo el proceso, porque hay bastantes desafíos. La menor variación en el proceso causada por las características del material o de la herramienta de corte, las variaciones térmicas en la máquina o las vibraciones tendrán un impacto directo en la capacidad de realizar operaciones de este tipo.

Hay muchas definiciones diferentes para micromecanizado. Para Horn, el micromecanizado en tornos significa un diámetro externo tan pequeño como 0.0039 pulgadas, diámetros internos (ID) tan pequeños como 0.0078 pulgadas y cortes por inmersión desde 0.0197 pulgadas. Además, estas operaciones requieren profundidades de corte extremadamente bajas (menos de 0.0039 pulgadas), velocidades de alimentación extremadamente bajas (0.00019 pulg/min), bajas fuerzas de corte y un requerimiento de alta calidad superficial.

Se deben considerar varios factores para desarrollar un proceso para mecanizar con éxito piezas tan pequeñas. Tal como Smoody explica a continuación, tres de estos son el operario, la máquina y las herramientas de corte:

Operario para fabricar micropartes

No todos los operarios están hechos para este tipo de trabajo. Además de poder mecanizar micro operaciones y piezas, el simple manejo de micropartes y microherramientas puede plantear desafíos únicos. La precisión adquiere un significado completamente nuevo. Para un proceso con una tolerancia de menos de 1 micra, la repetibilidad no se logra fácilmente. El operario debe estar tranquilo y debe ser paciente.

Máquina para micromecanizado

Para lograr la precisión requerida para un micromecanizado efectivo, el diseño del husillo de la máquina es crítico. Los husillos de alta velocidad en la mayoría de las máquinas nuevas están refrigerados por aceite y deben ofrecer excelentes velocidades de aceleración y desaceleración, al tiempo que minimizan el inicio de la vibración.

Para recolectar las piezas de trabajo pequeñas, algunos fabricantes de máquinas-herramienta ofrecen un canal de recolección de aire sin contacto, que también separa las virutas de los componentes mecanizados. Además, los sistemas de refrigeración a alta presión eliminan las virutas de la pieza de trabajo y estabilizan la temperatura tanto de la herramienta de corte como de la pieza que se mecaniza durante la operación. Los colectores de niebla también deben filtrar la niebla del fluido de corte del área de trabajo.

Herramientas de corte para micromaquinado

En general, las herramientas para operaciones de microtorneado requieren afilado extremo, buenas propiedades de deslizamiento, calidad superficial extremadamente alta, alta precisión de cambio, alta precisión de la altura de la punta y una interfaz estable. La rotura de herramientas es una preocupación mayor en el micromecanizado, ya que cualquier desviación menor puede hacer que una herramienta se rompa.

Los factores que influyen en el proceso son la sujeción de la plaquita, el sustrato, la microgeometría (tamaño del chaflán o el radio del borde) y el recubrimiento. Debido a las velocidades de alimentación extremadamente bajas, los filos de corte del inserto con un radio de 1.44 micras y un ángulo de 80 grados, por ejemplo, aseguran bajas fuerzas de corte, buen acabado superficial y alta precisión dimensional. Por el contrario, se recomienda un filo con un radio de 50 micras para el mecanizado en bruto o el corte interrumpido.

El resultado también depende de la estabilidad del sistema como un todo. Cuando sujeta un inserto, se debe tener cuidado en asegurarse de que se haga con los niveles más altos de estabilidad y precisión.

Además, cuando se trata de diámetros de piezas muy pequeños, la precisión de la altura del centro de la herramienta es extremadamente importante. Idealmente, la configuración debe ser tal que el operario no tenga que ajustar la altura del centro cuando indexe el inserto. Para ello, los insertos Horn μ-Finish se fabrican con una tolerancia de altura central de ± 0.0001 pulgadas para garantizar esta precisión durante la indexación.

Un filo de corte afilado mejora la calidad del mecanizado al minimizar las tendencias de vibración. Para mantener un filo de corte afilado, es ideal un inserto sin recubrimiento, pero muchos materiales de piezas a mecanizar requieren revestimientos de inserto (además, los insertos no recubiertos suelen producir menores fuerzas de corte en comparación con los recubiertos).

En el caso de las herramientas de corte recubiertas, el pretratamiento superficial y los revestimientos influyen significativamente en la microgeometría del filo de corte, especialmente en mecanizado con herramientas de diámetro pequeño.

Como resultado, Horn ha desarrollado el sistema de herramientas S274, con los insertos μ-Finish. Cada filo se inspecciona con una ampliación de 200x como medida de control de calidad adicional. Esta atención al detalle garantiza que una vez que la herramienta se haya configurado, no se requieren más ajustes de altura cuando se reemplaza un inserto desgastado.

La estructura de carburo de micrograno y las geometrías especialmente diseñadas son muy adecuadas para el mecanizado de aceros, acero inoxidable y latón. Un nuevo recubrimiento tipo AC25 (desarrollado para aplicaciones de microtorneado, ranurado y tronzado) resiste el desgaste y la acumulación de material en los bordes cortantes.

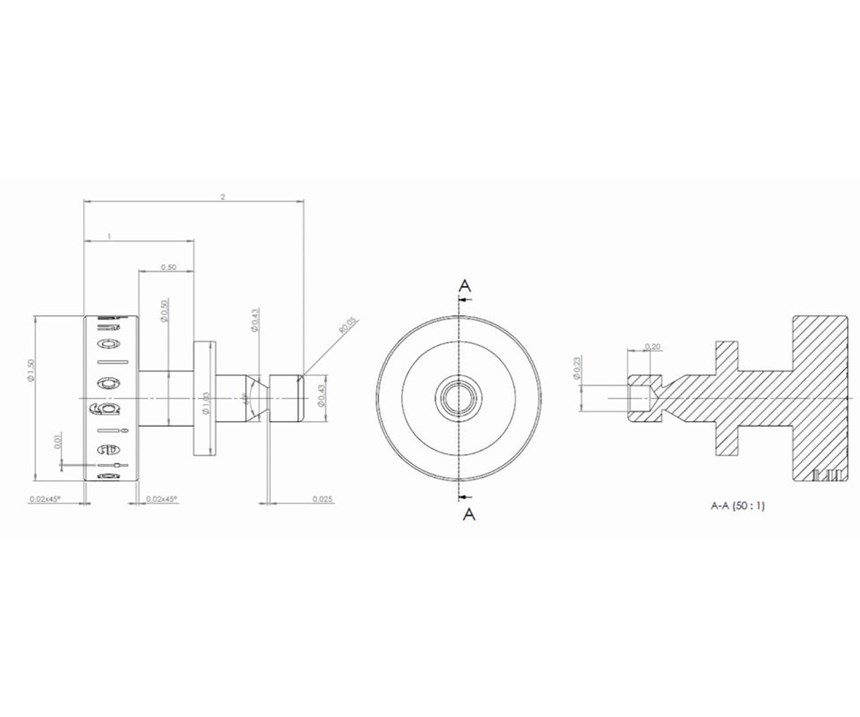

El sistema S274 μ-Finish de Horn, así como su sistema de escariado Supermini y DS, se usaron para mecanizar el componente de eje pequeño que se muestra arriba, que tiene una longitud de 0,08 pulgadas. La primera operación de refrentado con el sistema S274 se realizó con una velocidad de corte de 80 metros por minuto y una velocidad de avance de 0.003 milímetros por revolución. El mismo sistema de herramientas se usó para operaciones de torneado longitudinal, ranurado y tronzado.

Para las operaciones de perfilado interno (para un diámetro de 0.009 pulgadas), el sistema Supermini se usó a una velocidad de corte de 12 metros por minuto y una velocidad de avance de 0.003 milímetros por revolución. Smoody dice que el nuevo sustrato, la capa y la preparación de los bordes de la herramienta de corte Supermini aumentan la vida útil de la misma.

Por ejemplo, dice que el grado EG35 ha demostrado hasta 60 por ciento más de vida útil de la herramienta cuando se tornea cromo al cobalto a 1,000 N/mm2. Este grado permite que la herramienta pueda mecanizar diámetros que van desde 0.008 pulgadas a 0.268 pulgadas en materiales duros, a la vez que aumenta el retorno de la inversión.

Además de los filos de corte, afilados, limpios y sin viruta, mantener la velocidad de alimentación adecuada ayudará a mantener a raya los problemas de eliminación de viruta, agrega.

Contenido relacionado

TIMTOS 2023: "Taiwán ha dado un paso adelante"

Con la presencia de la presidente de Taiwán, Ing-Wen Tsai, arrancó TIMTOS 2023 con más de 1,000 expositores de 18 países.

Leer MásRectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásHerramientas de corte y portaherramientas para mecanizado desatendido

Conozca las nuevas características que ayuda a mejorar la estabilidad de la herramienta de corte, estandarizar el rendimiento y prolongar la vida útil de la herramienta.

Leer MásConsejos para optimizar el mecanizado del acero inoxidable

Explore técnicas avanzadas y estrategias de mecanizado para el acero inoxidable, incluyendo la selección de herramientas y el ajuste de los parámetros de corte.

Leer MásLea a continuación

Consideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más