Compartir

Incluso antes del comienzo de la guerra entre Rusia y Ucrania, el aumento de los costos de la energía ejercía presión sobre el sector manufacturero. Paralelo a ello, globalmente hay una presión sobre las empresas para que reduzcan significativamente sus emisiones de carbono y se aseguren de que su producción sea eficiente en el uso de los recursos.

El rectificado no es una excepción. Los expertos de la industria están buscando activamente cómo reducir el consumo de energía y recursos a lo largo de la cadena de proceso. El aumento de los costos de la energía y las materias primas, las reglamentaciones legales y los requisitos extendidos de los clientes son factores significativos que aumentan la importancia de la eficiencia energética en este proceso.

Dentro de la cadena de procesos, el rectificado se considera un proceso de fabricación que consume mucha energía, ya que se mecanizan volúmenes de piezas comparativamente pequeños a un coste relativamente alto.

El profesor Thomas Bergs, director ejecutivo de la WZL y miembro de la WGP (Asociación Académica Alemana de Tecnología de Producción), señala que la tecnología de rectificado puede hacer una contribución significativamente mayor a la protección del clima y a la conservación de los recursos si las empresas están preparadas para pensar más allá del proceso de rectificado real.

Mejorar el diseño optimizado para CO2 del proceso de rectificado también incluye considerar la función optimizada del componente en uso. Un control de procesos más eficiente conduce a un uso reducido de recursos no solo en la manufactura, sino también en la fase de servicio de la pieza de trabajo al garantizar una vida útil más larga y propiedades funcionales mejoradas. Esto requiere registrar el uso de energía y recursos para cada componente en una producción conectada digitalmente.

Para Thomas Bader, director general de Haas Schleifmaschinen GmbH en Trossingen, Baden-Württemberg, la mejora de la eficiencia energética y de los recursos comienza mucho antes del proceso de rectificado: comienza con la selección de los materiales apropiados para la construcción de las máquinas.

En sus máquinas Multigrind, por ejemplo, Haas ha optado por una bancada de máquina de fundición mineral que no solo usa un 30 por ciento menos de energía en la producción, sino que también es particularmente duradera y fácilmente reciclable. Además, las bancadas de fundición mineral ofrecen una excelente amortiguación de vibraciones, lo que aumenta la vida útil de las herramientas. Si las herramientas, en este caso las muelas abrasivas, tienen que revestirse con menos frecuencia, esto tiene un efecto positivo en la huella energética, dice Bader.

La reciclabilidad juega un papel importante en el diseño de las máquinas, enfatiza el gerente de Haas, al igual que los requisitos de la directiva europea RoHS para equipos eléctricos y electrónicos. Esto estipula que cada componente debe someterse a una evaluación de riesgos de sustancias peligrosas para el medio ambiente. “Ahorro inteligente” es la consigna cuando se trata de medidas que ayudan a reducir el consumo de energía en las máquinas, dice Thomas Bader.

Rectificadoras CNC, aceites abrasivos y muelas abrasivas

Existen numerosos ejemplos de medidas eficaces. Bader cita módulos que recuperan la energía de los ejes NC y los husillos de rectificado durante el frenado, y el uso de motores síncronos económicos.

El fabricante tiene la responsabilidad exclusiva del almacenamiento. El uso de aceites de alta calidad da como resultado una vida útil prolongada y cantidades de recarga bajas.

Crédito: oelheld GmbH

Haas Schleifmaschinen también hace uso del concepto de espera inteligente Ecomodus. Esto se basa en un software que reduce el consumo de energía en modo de espera en un 70 por ciento adicional. El fabricante de rectificadoras también se dedica a minimizar el uso de lubricantes. Por ejemplo, los ejes lineales propios de la empresa se basan en el uso de lubricación económica con grasa en lugar de neblina de aceite. El suministro de lubricante refrigerante de energía optimizada se proporciona en una operación de bomba controlada utilizando boquillas de refrigerante 3D con formas específicamente adaptadas a la pieza de trabajo.

La forma en que los refrigerantes y los aceites de rectificado pueden influir en la eficiencia energética en el proceso de rectificado es explicada por Ken Bausch, experto en aceites para rectificado de oelheld GmbH.

La empresa está comprometida con la sustentabilidad en el desarrollo de sus productos, procesos de producción y uso de recursos, como lo expresa a través de su propia marca Hutec (Human Technology) para humanos, naturaleza y máquinas. La empresa con sede en Stuttgart decidió en una etapa temprana comprar sus propias máquinas, lo que le permitiría realizar pruebas. Los equipos de análisis y prueba ahora se pueden usar para determinar el tipo óptimo de aceite en función de una relación finamente ajustada de viscosidad y aditivos para cada tipo de máquina y cada proceso de rectificado, dice Bausch.

Los resultados incluyen no solo una larga vida útil y bajas cantidades de recarga de los aceites, sino también un funcionamiento silencioso, suave y fácil de las máquinas, lo cual es indispensable para lograr un mecanizado rápido, un bajo desgaste de la herramienta, calidades superficiales superiores y un consumo económico de energía.

Nuevos materiales que plantean nuevos retos en rectificado

Según Bausch, estos materiales nuevos y, en algunos casos, exóticos que deben procesarse presentarán grandes desafíos en el futuro y, por lo tanto, nuevas tareas para el departamento de investigación y desarrollo de oelheld. “Nos estamos deslizando hacia nuevas áreas junto con los fabricantes de máquinas”, dice el experto. Además, oelheld está cultivando alianzas con universidades e institutos de investigación en respuesta a los requisitos tecnológicos siempre nuevos.

De manera similar, es probable que la tendencia hacia materiales de alta resistencia que son difíciles de mecanizar frustre los esfuerzos para aumentar la eficiencia energética y de recursos, especialmente dadas las llamadas simultáneas para plantas de manufactura confiables en el proceso capaces de producir las 24 horas del día, los 7 días de la semana.

“La única forma de mejorar la eficiencia energética en el proceso de rectificado es encontrar una combinación perfecta entre la máquina, la pieza de trabajo, la muela abrasiva, la herramienta de reavivado, el husillo de reavivado y el medio de refrigeración”, dice Christoph Müller, jefe de Tecnología de Aplicaciones de Dr. Kaiser Diamantwerkzeuge GmbH & Co. KG, proveedor de sistemas para tecnología de rectificado, con sede en Celle, Baja Sajonia.

Como regla general, el enfoque principal del cliente está en el componente que se está fabricando, dice. El proceso de preparación de la muela abrasiva responsable de llevar a cabo el proceso de fabricación propiamente dicho se considera tiempo improductivo. Así, los expertos de Dr. Kaiser tienen la tarea de acondicionar (perfilar y afilar) la muela abrasiva en el menor espacio de tiempo posible.

Límites individuales para la optimización de procesos

Durante la optimización del proceso, todos los parámetros, especialmente la velocidad de corte y las tasas de avance, deben optimizarse antes de que la herramienta pueda ajustarse en consecuencia. Sin embargo, debe tenerse en cuenta, dice Müller, que cada máquina de producción tiene sus propios límites físicos dentro del proceso. Aquí, dice, a menudo es necesario confiar en valores empíricos. No obstante, alrededor del 80 por ciento del potencial de optimización puede determinarse realizando cálculos previos del proceso.

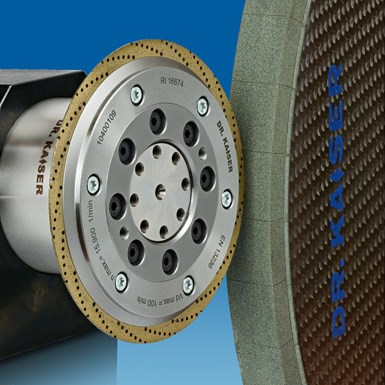

El sistema de cambio ECO de Dr. Kaiser permite reutilizar la unidad portadora varias veces.

Crédito: Dr. Kaiser GmbH & Co. KG.

La muela abrasiva en sí ofrece un potencial de optimización en términos de tiempo de ciclo, ya que se puede recortar no solo para un rectificado más rápido sino también para una vida útil más larga de la herramienta. Después del inevitable proceso de reacondicionamiento de la muela abrasiva, podrá rectificar de forma estable durante más tiempo y crear más piezas de trabajo hasta que deba reacondicionarse nuevamente debido al desgaste, la abrasión, la obstrucción o la pérdida de forma de la muela abrasiva.

Según Müller, Dr. Kaiser está contribuyendo a la sostenibilidad con su sistema de cambio ECO, que estará en exhibición en la feria GrindingHub. Aquí, la unidad portadora se puede utilizar varias veces y solo se reemplaza el revestimiento de diamante (que se desgasta con el tiempo en el proceso de preparación). Esto ahorra más del 80 por ciento de material y energía en comparación con las herramientas de preparación de fabricación convencional.

Durabilidad: clave en la conservación de los recursos

Para el fabricante de aceite de rectificado oelheld, mejorar la eficiencia energética implica crear productos duraderos, garantizar niveles de calidad superiores y utilizar materias primas de alta calidad, enfatiza Ken Bausch.

La durabilidad también es la clave para Thomas Bader, director general de Haas Schleifmaschinen. Para él es vital asegurarse de que la manufactura y el uso de las máquinas Multigrind de la empresa sean lo más respetuosos con el medio ambiente posible. Esto incluye asesorar a los clientes sobre cómo obtener el uso más prolongado posible de sus máquinas. Una vida de 30 años no es poco realista, dice.

“A menudo tiene más sentido ecológico dar a las máquinas que no están en uso continuo una revisión general con nuevos componentes y así darles una segunda vida que aconsejar a los clientes que compren nuevos equipos”, señala Bader.

Por ejemplo, en GrindingHub, Haas Schleifmaschinen presenta su primer sistema Multigrind en el que la máquina y el control están completamente separados. La máquina se controla a través de una tableta que se puede reemplazar si el sistema operativo ya no recibe actualizaciones o si se produce una falla. De esta forma, las máquinas pueden seguir ofreciendo una larga vida útil incluso en estos tiempos de digitalización acelerada y mayor interconexión. Es importante pensar más allá del proceso de rectificado en sí.

Contenido relacionado

Siete factores clave en la elección de una rueda de rectificado

El mercado de las ruedas de rectificado es amplio, pero estos siete factores de aplicación pueden ayudar a los usuarios a delimitar el mercado a las ruedas que necesitan.

Leer MásSJ Tools: éxito en fabricación de herramientas de carburo con rectificado

Mediante tecnología de punta para el rectificado y afilado de sus herramientas, la empresa mexicana SJ Tools fabrica herramientas complicadas para sus clientes con una reducción en costos y tiempos de entrega.

Leer MásRectificado de discos de freno con revestimiento duro: enfoque sostenible

La producción de vehículos eléctricos progresa con motores más eficientes y sistemas de frenos de bajas emisiones. En este contexto, el rectificado de discos de freno con revestimiento duro es fundamental para disminuir las emisiones de partículas.

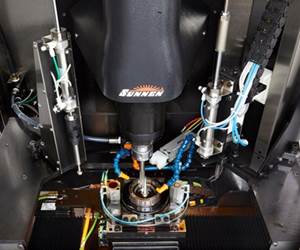

Leer MásTodo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásLea a continuación

Sistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más