Compartir

Lea a continuación

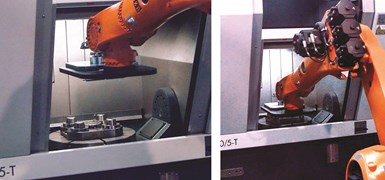

El gripper del sistema de sujeción Unilock, de Big Daishowa, está optimizado para usarse con cobots. Su diseño elimina los problemas de control de espacio y diámetro estrecho de las perillas de retención, que impiden la automatización en generaciones anteriores dedispositivos de sujeción de piezas de punto cero. Imágenes cortesía de Big Daishowa.

Alan Miller, gerente de ingeniería y gerente de producto de Big Daishowa, indicó en un seminario web que las mejoras en los sistemas de robots colaborativos han abierto la automatización a una gama de fabricantes más amplia que nunca.

Entre estos cobots y las herramientas optimizadas para la automatización, los fabricantes ahora pueden automatizar operaciones más pequeñas, específicas y repetitivas, con menos inversión en tiempo y recursos. Esto libera a los operarios para que aborden operaciones de alta complejidad que requieren entrada manual, mientras se acelera la productividad y se mejora la seguridad en tareas más simples.

‘Cobots’

Los robots colaborativos o cobots amplían la gama de procesos compatibles con la automatización. Los cobots están diseñados para trabajar junto a los empleados, con funciones de seguridad integradas como límites de fuerza que detienen automáticamente a los cobots cuando encuentran una resistencia inesperada. El control de velocidad, los sistemas de visión y los sensores de proximidad mejorados, la simplicidad de codificación y una mayor adaptabilidad, también mejoran la funcionalidad de estas soluciones de automatización.

Como parte de su estrategia para fomentar el uso de cobots, los fabricantes de herramientas como Big Daishowa han desarrollado soluciones optimizadas para aprovechar su mayor funcionalidad.

Automatización, un paso a la vez

Miller señala cuatro aplicaciones en las que Big Daishowa ha desarrollado herramientas para respaldar la revolución de la automatización: sujeción de piezas, conducción de trabajos de rectificado, limpieza y mandrinado de precisión.

Sujeción de piezas

La solución de sujeción de piezas Unilock de la compañía incluye varias optimizaciones para uso específico con soluciones de automatización. Según indica Miller, el mandril se monta directamente sobre la máquina-herramienta (así como en otros lugares, si es necesario), con un único punto de referencia para accesorios o piezas de carga.

Miller también indica que los sistemas tradicionales de sujeción de piezas de punto cero con diámetros ajustados y controles de espaciado a través de perillas de retención pueden generar dificultades para que los robots realicen la descarga. El uso de un robot en estos sistemas puede hacer que los dispositivos de sujeción se bloqueen o no salgan por completo.

Para combatir esto, Big Daishowa invirtió el sistema de automatización de adentro hacia afuera. Los mandriles de su serie NSA tienen los sistemas de sujeción y los conos sobre la mesa: Miller compara esto con lo que estaría debajo del pallet de una fresadora horizontal. Los discos planos y redondos se colocan debajo del pallet de trabajo, donde, según indica Miller, se pueden deslizar y quitar fácilmente para mejorar la compatibilidad del sistema con los robots. El sistema utiliza un mandril central, pero los usuarios pueden conectar cuatro placas de ubicación adicionales para tener un posicionamiento angular incorporado mientras cargan el mandril.

Controlador de trabajo

El driver de rectificado de accionamiento mecánico de Big Daishowa no solo es más compatible con los cobots para la carga y descarga automatizada de ejes pequeños, sino que es más compatible con las máquinas de nivel medio y básico que los esfuerzos realizados en el pasadopara automatizar los drivers de trabajo.

Tradicionalmente, los controladores de trabajo de rectificado deben conectarse manualmente a cada pieza de trabajo, por lo que la automatización tomaría la forma de piezas preensambladas con controladores de trabajo adjuntos. Miller indica que la línea de controladores para trabajo de rectificado accionados mecánicamente, de Big Kaiser, utiliza la rotación del husillo para bloquear y desbloquear el controlador, con mordazas ajustables que giran en su lugar y se agarran a la pieza de trabajo.

Los cobots son más compatibles con este sistema activado mecánicamente y pueden facilitar la carga y descarga automatizada de ejes pequeños. Si el cobot tiene algún problema, en lugar de proceder a causar daños como un robot tradicional, se detiene y espera que un operario evalúe el problema.

Limpieza

Mantener el área de trabajo limpia es fundamental para el éxito del proyecto de automatización, indica Miller. Big Daishowa recomienda dos formas de automatizar esta tarea: el ventilador de virutas y el soplador de virutas. El ventilador de virutas es un dispositivo de aspas fijas y equilibradas, con un diámetro pequeño de 125 mm, que requiere altas velocidades de husillo para ser eficaz, mientras que el soplador de virutas es un ventilador de aspas plegables que cubre más área a velocidades más bajas, lo que resulta adecuado para máquinas más grandes y mesas de trabajo.

Cabezales de mandrinado fino

Las nuevas oportunidades de automatización no se limitan a la sujeción de piezas optimizada por cobots. Según indica Miller, Big Daishowa quiere habilitar la automatización completa del proceso de mandrinado fino.

Eliminar la necesidad de un ajuste manual podría reducir los tiempos de ciclo y el riesgo de error humano, al tiempo que mejoría la seguridad del operario. La línea de cabezales de mandrinado de acabado EWA de la empresa, cuyo lanzamiento se prevé pronto, avanza hacia este objetivo con un motor interno para ajustes automáticos del portaherramientas, un actuador interno que sujeta el portaherramientas y conexión Bluetooth para comunicarse con dispositivos externos.

El cabezal de mandrinado de precisión EWA ofrece ajustes automáticos y compensación del desgaste del inserto de corte. El nivel de automatización, que se puede configurar para la comodidad del usuario, incluye desde ajustes a los valores ingresados por el usuario hasta mandrinado completamente automatizado desde el control de la máquina-herramienta. Los usuarios pueden controlar el EWA desde un teléfono inteligente o una tableta, conectarlo a una computadora externa o, incluso, directamente con una máquina.

Las funciones automáticas de compensación de desgaste de insertos de corte ajustan la herramienta de mandrinado para una posible compensación de desgaste en función de las mediciones de la sonda de contacto de la máquina y el dispositivo de medición de orificios. Los ajustes automáticos también pueden permitir que una sola herramienta perfore múltiples tamaños de agujero.

La conectividad Bluetooth permite diferentes niveles de automatización, que dependen de las necesidades del usuario. De manera similar al EWE, EWA puede conectarse a los teléfonos inteligentes y tabletas de los usuarios. En esta situación, el operario de la máquina ingresa valores de ajuste en la aplicación, luego la herramienta se ajusta automáticamente al valor establecido. Esto mantiene en juego el conocimiento del operario sobre mandrinado de precisión, al tiempo que se beneficia de las ventajas de las herramientas y la seguridad del ajuste automatizado.

La conexión a una computadora externa conectada a la máquina permite que la sonda del cabezal de perforación transfiera las mediciones a la computadora. Desde aquí, la computadora puede controlar el cabezal de perforación EWA para realizar ajustes. Este sistema automatiza el cabezal de mandrinado, al tiempo que lo mantiene separado del control de la máquina-herramienta.

La conexión directa con la máquina utiliza Bluetooth para permitir que la máquina controle los ajustes del cabezal de perforación EWA. Según indica Miller, Big Daishowa trabaja activamente con las compañías para desarrollar aplicaciones en la máquina que mejoren la compatibilidad con este método de automatización.

Contenido relacionado

Nuevo director de operaciones en Mikron Tool

Elio Lupica es el nuevo COO de la empresa suiza fabricante de herramientas de corte. Tras 24 años al frente de Mikron Tool, Markus Schnyder se jubila.

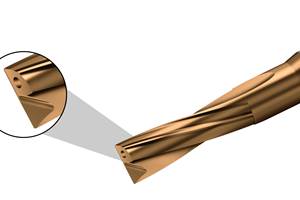

Leer MásGeometría avanzada permite mecanizar más materiales

Descubra cómo la geometría avanzada de las brocas desarrolladas por Sandvik Coromant mejora el rendimiento de taladrado en diversos materiales, optimizando su vida útil.

Leer MásTipos de insertos de corte y su aplicación

Este informe ofrece una visión de los diversos tipos de insertos utilizados en el mecanizado de piezas metálicas y su importancia en los procesos industriales. Aborda desde los conceptos básicos hasta las aplicaciones específicas y las recientes tendencias tecnológicas. Además, profundiza en las propiedades técnicas, ejemplos de aplicaciones en diversas industrias y recomendaciones prácticas para maximizar la eficiencia y vida útil de los insertos.

Leer MásWalter lanza una nueva broca de carburo sólido

La broca de carburo sólido DC118 Supreme proporciona una precisión de centrado superior y cuatro márgenes con chaflanes en las esquinas.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más