Retomando los gráficos para el fresado de producción

Las operaciones de desbaste pueden llevar un husillo CNC a sus límites. Saber interpretar los gráficos de caballos de fuerza puede mantener estas operaciones dentro de límites seguros.

Antes del CNC, un operador tenía que confiar en la sensación de la potencia requerida para lograr un corte. Alimentar una herramienta en una pieza de trabajo requería mover la mesa de la máquina con una manivela o tirar de la manija de avance y penetrar manualmente. La fuerza necesaria para hacer un corte era sentida por el operador, el ciclo de realimentación se interiorizaba y los ajustes indispensables se podían hacer sobre la marcha.

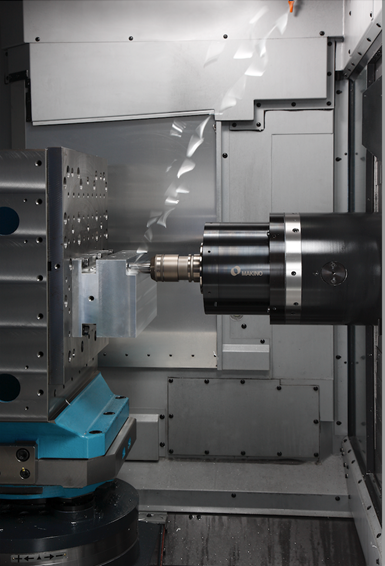

Las operaciones de desbaste ofrecen la mayor oportunidad de mejorar la productividad al aprovechar el gráfico de potencia que se envía con cada máquina CNC. Desbaste de aluminio en proceso en un centro de mecanizado horizontal Makino a51nx, de 400 mm. Foto Makino

Hoy los maquinistas han perdido esta experiencia tangible al operar centros de mecanizado CNC. Esta observación puede dar la impresión de que los maquinistas manuales estaban más en contacto con el oficio, pero el hecho es que los maquinistas CNC simplemente se apoyan en un conjunto diferente de herramientas para comprender la carga que enfrenta su máquina.

En un reciente seminario web de Makino, el especialista en productos David Ward explicó cómo la interpretación adecuada de los gráficos de caballos de fuerza y torque puede ayudar a los usuarios a aprovechar toda la potencia de sus máquinas-herramienta.

Formando hábitos productivos

Muchas variables afectan la productividad del fresado, incluidas las velocidades y avances, las herramientas y las capacidades diseñadas de la máquina CNC.

Un operador debe mantener estas variables en mente al programar una operación de fresado. Sin embargo, no hay dos máquinas CNC exactamente iguales. Aun así, muchos programadores CAM se apegan a los avances y velocidades estándar para una herramienta de corte, sin tener en cuenta la potencia específica del husillo con el que trabajan, dice Ward.

Comprender la relación entre la potencia del husillo y la velocidad puede ayudar a los usuarios a mejorar la productividad, al elegir velocidades y avances que acerquen la máquina a los límites de trabajo de su potencia y torque, lo que permite que las operaciones de fresado se completen más rápido de lo que se lograba antes.

“Si el medidor de carga dice 115 %, no está abusando de su máquina, está obteniendo el valor de su dinero”: David Ward, especialista en productos de Makino.

Para muchos operadores, consultar las tablas de caballos de fuerza y torque es una excepción en lugar de un hábito, dice Ward. En parte, esto se debe a que muchos sistemas CAM automatizan este cálculo. Además, programar de forma conservadora previene con más facilidad problemas de mecanizado. Sin mencionar que a muchos operadores les basta confiar en su oído al diagnosticar el éxito de una operación. Lo que normalmente quedaría sobre la mesa podría ser un motor de husillo que funciona entre un 20 y un 40 % bajo su ciclo de trabajo nominal, una pérdida drástica de productividad en algunos escenarios.

Cuándo revisar los gráficos

En última instancia, no es necesario consultar los gráficos de caballos de fuerza para cada operación de fresado. La ejecución de pequeñas operaciones como roscado, taladrado o pases de acabado no requiere toda la capacidad de la máquina, y aplicar demasiada potencia puede ser perjudicial en estas operaciones, ya que puede resultar en herramientas quebradas o piezas dañadas. Las operaciones de desbaste, que eliminan grandes cantidades de material, son los mejores candidatos para mejorar la utilización de caballos de fuerza del husillo.

La forma más común de vigilar el uso de caballos de fuerza del husillo es el medidor de carga. Se encuentra en todas las máquinas CNC y proporciona una visualización en tiempo real de la carga, que refleja el uso de energía en relación con su clasificación de servicio continuo, observada como 100 %.

Estos motores eléctricos, que alimentan tanto los husillos de transmisión directa como los de transmisión por correa, tienen una nomenclatura común para la clasificación de servicio. Esta clasificación de trabajo determina cuánto tiempo se puede utilizar la potencia disponible de un motor antes de que se alcancen los límites térmicos.

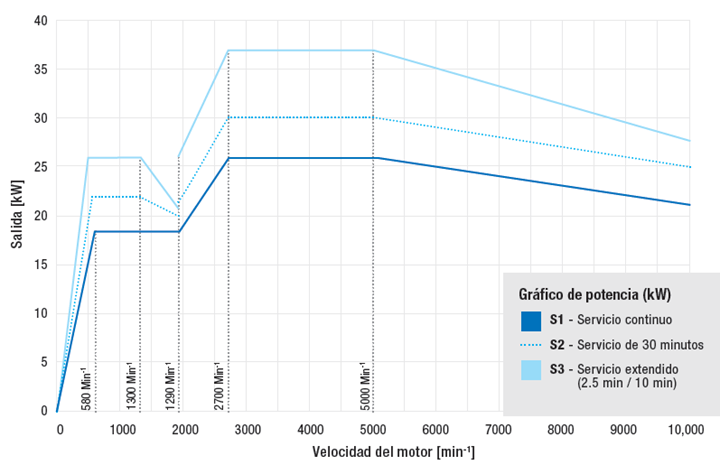

La Comisión Electrotécnica Internacional (IEC) designa ocho clasificaciones de ciclo de trabajo, que van de S1 a S8. El extremo inferior de la escala, S1, expresa una calificación de servicio continuo. Para muchas máquinas CNC, esta es la potencia que la máquina puede mantener indefinidamente y se representa en el medidor de carga como 100 %.

Ascendiendo en la escala, S2 es una calificación de servicio de corto tiempo. Esta clasificación implica que la potencia se requiere solo por un corto periodo en relación con el tiempo total del ciclo. Para las máquinas-herramienta CNC, el extremo más alto de la escala de clasificación de servicio suele ser S3. Representa el umbral superior de la tabla de potencia, y esta cantidad de potencia se puede utilizar durante un periodo muy corto.

En el siguiente gráfico, la relación de potencia y velocidad del husillo se traza a lo largo de una serie de líneas. Dependiendo del fabricante de la máquina CNC, solo se trazan una o las tres clasificaciones de trabajo. Se puede observar que a medida que cambian las rpm, cambia la potencia nominal del motor. Sin embargo, parámetros como la velocidad de avance, la profundidad de corte y el tipo de material también determinan qué tan rápido se puede realizar el fresado antes de que ocurra una falla catastrófica.

Entonces, ¿cuándo tiene sentido revisar el gráfico? “No hay razón para pasar el tiempo calculando caballos de fuerza en herramientas más pequeñas como taladros y escariadores —dice Ward—. Centre los esfuerzos en las herramientas de desbaste más grandes. Pero incluso reduciéndolo a herramientas de desbaste, esto es relativo al tamaño de su máquina”.

La realidad es que los límites superiores de los caballos de fuerza de una máquina se utilizarán durante el trabajo de desbaste, cuando se elimine a la vez la máxima cantidad de material para obtener el mayor grado de productividad.

Velocidad en rpm en el eje X y potencia en kilovatios en el eje Y. Los gráficos de potencia indicarán caballos de fuerza o kW como unidad de potencia. La fórmula para convertir MRR a caballos de fuerza y luego a kW se encuentra a continuación.

Cálculos detrás de la potencia

Cuando una herramienta entra en contacto con una pieza de trabajo, el husillo consume energía a medida que el filo de corte se engancha y retira material. La cantidad de material eliminado se expresa como la tasa de eliminación de material (MRR). A medida que aumenta el MRR, sube el uso de energía, medido en kW o hp. Como se detalla en las fórmulas a continuación, el uso de energía, que se mide en kW o hp, aumenta junto con la tasa de eliminación de material (MRR). La MRR depende de la profundidad de corte, el ancho de corte y la tasa de avance.

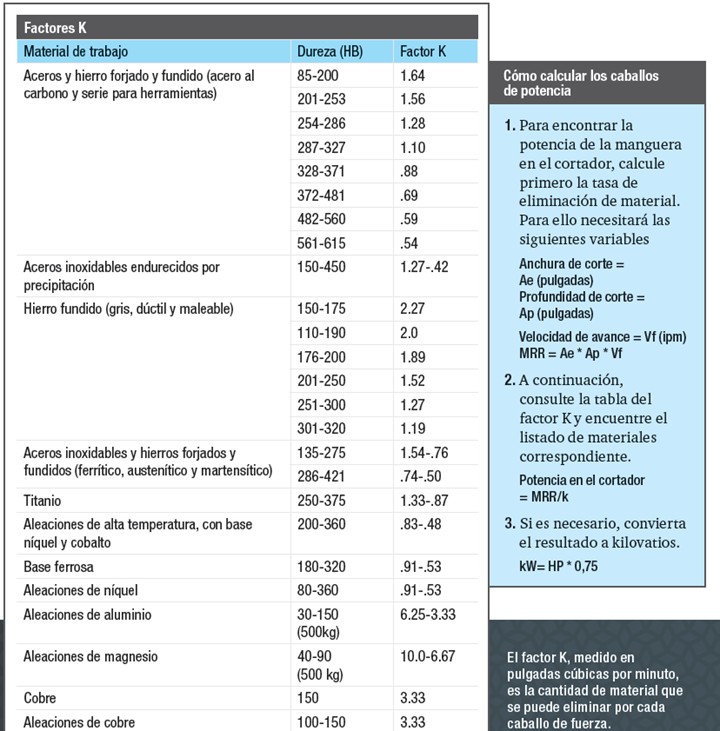

Determinar el consumo de caballos de fuerza requiere el factor “K”: una constante de potencia que representa el número de pulgadas cúbicas de metal por minuto que se pueden eliminar por un caballo de fuerza. Al consultar un gráfico, los factores K varían según la dureza del material. Los datos del factor K se pueden encontrar en el gráfico de la derecha.

Ancho de corte = Ae

Profundidad de corte = Ap

Tasa de avance = Vf

1. Determine la MRR = Ae*Ap*Vf

2. Determine los caballos de fuerza en el cortador = MRR/k

3. Convertir a kW= hp * 0.75

El factor K, medido en pulgadas cúbicas por minuto, es la cantidad de material que se puede eliminar por cada caballo de fuerza.

Contenido relacionado

La evolución del micromecanizado

Challenge Machine sigue añadiendo equipos de alta velocidad para incrementar la cantidad de trabajo de micromecanizado que desarrolla. Aquí se presentan algunas lecciones que ha aprendido usando herramientas de tan sólo 0.001 pulgadas de diámetro.

Leer MásMicromecanizado en un centro de mecanizado vertical

Con el refinamiento de su proceso de micromecanizado para aceros de herramientas de metal sinterizado, este taller ha reducido costos de producción, tiempos de ciclo y trabajo secundario en banco para componentes complejos de herramental.

Leer MásCinco estrategias para el éxito en el mecanizado aeroespacial

El mecanizado aeroespacial es un sector de la manufactura exigente y competitivo, pero este taller demuestra cinco formas de alcanzar el éxito en el sector aeroespacial.

Leer MásReducción de 30% en tiempos de ciclo con centro de mecanizado vertical

Las máquinas de conicidad 50 más grandes de Journeyman Machine eran demasiado lentas para fresar piezas más pequeñas con agujeros roscados, pero un centro de mecanizado vertical KVR 4020A de conicidad 40 de Kent USA redujo el tiempo de ciclo en 30%.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más