Manufactura controlada por datos en la industria aeroespacial

Conectar máquinas a una red para monitorear la producción casi garantiza que la utilización aumenta, pero ese es solo el primer paso hacia la manufactura controlada por datos. Descubra cómo el monitoreo de máquinas CNC impulsa la eficiencia y mejora la utilización en la industria aeroespacial.

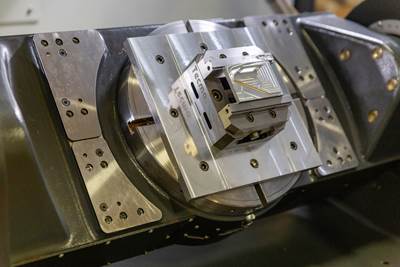

LMI indica que la columna vertebral de su capacidad de mecanizado son sus procesos de mecanizado multipropósito soportados en procedimientos eficientes del taller.

Crédito: LMI Aerospace

LMI Aerospace contiene la palabra aeroespacial en su nombre porque ese es el mercado al que este proveedor sirve casi de forma exclusiva. Esta compañía es un fabricante global de ensambles estructurales, kits y componentes para sus diferentes clientes de la industria aeroespacial.

También ofrece servicios de ingeniería de diseño para respaldar su capacidad de manufactura (ya no muchas compañías de mecanizado pueden prosperar produciendo sólo partes).

Ubicación y desarrollo tecnológico de LMI Aerospace

Una de las instalaciones de mecanizado de la compañía está en Washington, Missouri, cerca de St. Louis, y no lejos de sus oficinas corporativas en St. Charles. Hace tres años, las instalaciones de Washington comenzaron a buscar un sistema de monitoreo para sus máquinas CNC que permitieran verificar su estado y recolectar datos del desempeño para su análisis. Uno de sus principales objetivos y expectativas era buscar una mejora en la utilización.

De hecho, una vez las medidas clave de desempeño de la máquina se mostraban en los monitores de pantalla grande del taller, inmediatamente la utilización se incrementó alrededor del 10 por ciento, principalmente porque los operadores de máquina podían enfocarse y evitar las causas de tiempos muertos innecesarios, fáciles de corregir. Pero ese fue sólo el comienzo. LMI encontró un valor adicional en los datos que estaban siendo capturados por este sistema de monitoreo de máquina.

Beneficios de un sistema de monitoreo para máquinas CNC

Al ver más allá de la utilización se encontraron reducciones significativas en los costos de mecanizado en equipo clave, parámetros de mecanizado más eficientes (como las tasas de avance óptimas) cotizaciones más precisas y oportunas para los clientes, entre otros beneficios, incluida una gran mejora en las tasas de utilización después de que el sistema de monitoreo estuvo en uso continuo.

Sin embargo, estos beneficios eran contingentes a que el sistema de monitoreo fuera capaz de dar una vista a los procesos y poner los datos en un contexto significativo. Para LMI Washington, el monitoreo de máquina fue un paso definitivo de una transición mucha más amplia hacia la manufactura controlada por datos.

Expansión y capacidades de mecanizado de LMI Aerospace

Fundado en 1948, LMI Aerospace actualmente tiene más de 92,000 metros cuadrados de espacio de manufactura entre sus 15 plantas en Estados Unidos y México.

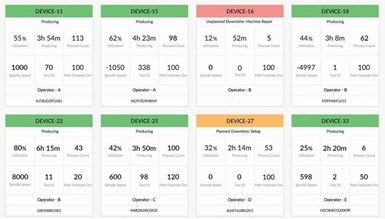

Una de las funciones básicas de un sistema de monitoreo de máquina es dar visibilidad al estado de la máquina y las tasas de utilización. Esta pantalla es típica de un tablero en un monitor del taller, como lo presenta el sistema Vimana, usado en LMI Washington. Esta muestra fue entregada por System Insights.

En el mundo, la compañía emplea alrededor de 2,000 personas. La firma fabrica, mecaniza, da acabado y ensambla componentes que son mecanizados o conformados con tolerancias estrechas a partir de aluminio, aleaciones especiales y materiales compuestos avanzados. Manufactura más de 40,000 productos para aeronaves comerciales grandes, jets de negocios y regionales, así como para aeronaves militares.

Las capacidades de mecanizado generales de LMI van desde torneado simple en dos ejes hasta fresado complejo y simultáneo en cinco ejes. Sin importar el tipo de máquina-herramienta involucrada, la compañía dice enfocarse en la última tecnología de herramental, las técnicas de corte y los procesos de mecanizado.

A través de sus instalaciones de manufactura se tienen implementadas líneas de mecanizado de alta velocidad con sistemas de pallet, robótica, técnicas de manufactura ligera e inspección computarizada.

LMI entiende claramente la importancia de una producción de partes confiable, continua y oportuna, porque esto es esencial para la variedad de servicios de preparación de los kits aeroespaciales que ofrece a sus clientes. El ensamble interno de kits ayuda a facilitar el flujo de componentes hacia la línea de ensamble del cliente, lo cual les permite a esos clientes mantener bajos inventarios y ahorrar espacio en piso.

La administración de una cadena de suministro interna que incluye mecanizado, fabricación de metal y procesamiento es esencial para el flujo de trabajo y la eficiencia de producción en LMI, de modo que soporte los servicios de valor añadido para el cliente, tales como el sub-ensamble (como se ve aquí) y el empaquetamiento de componentes.

Mientras todas sus operaciones reflejan las políticas y filosofía de LMI Aerospace, cada instalación tiene una autonomía considerable y la responsabilidad de encontrar las aplicaciones de tecnología que mejor soporten su contribución a la misión corporativa.

Un buen ejemplo de esto es la adopción temprana que hizo LMI Washington para el monitoreo de las máquinas y el análisis de datos que esto permite. Otras plantas LMI también han comenzado a probar e implementar redes para el monitoreo de máquinas. Estas instalaciones esperan obtener beneficios similares.

Cómo ayuda el monitoreo de máquina-herramienta

Como muchos de los talleres metalmecánicos de hoy, las instalaciones de Washington tienen una amplia variedad de equipo CNC más nuevo y más antiguo. La mayoría de las máquinas más nuevas están equipadas con unidades de control que cumplen con los requisitos MTConnect, aunque varias máquinas de las antiguas fueron instaladas antes de que este estándar de interoperabilidad fuera adoptado y sus sistemas de control tienen una capacidad de generación de datos limitada.

Las instalaciones tienen cuatro objetivos principales para su iniciativa de monitoreo de máquinas:

- Capturar métricas precisas de utilización.

- Crear un ambiente de trabajo que impulse el desempeño al mostrar los datos de utilización en el taller.

- Generar por email alertas basadas en condición, que aseguran una acción rápida y evitan largos tiempos muertos.

- Entender las tendencias de producción de partes y los tiempos de ciclo a través de los análisis.

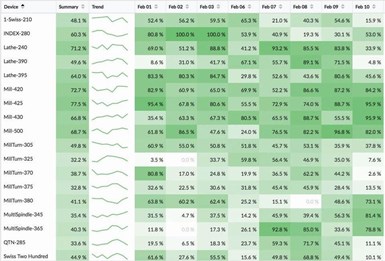

Los datos recolectados de máquinas monitoreadas pueden ser analizados de diferentes formas para dar a los gerentes un panorama de las tendencias del desempeño de las máquinas. Este ejemplo de la grilla de Desempeño – Producción, como fue entregada por los desarrolladores de Vimana, muestra un resumen del tiempo durante el cual las máquinas estuvieron produciendo partes.

Para este fin, la planta conectó 22 máquinas para que reportaran datos y fueran analizados con el software Vimana de System Insights (Berkeley, California). Vimana es una solución de software basado en estándares, diseñada para monitorear y manejar la productividad de manufactura. Una de las fortalezas de este sistema que atrajo a LMI Washington es su capacidad de identificar pérdidas de periodos de producción usando un motor de clasificación sofisticado.

Este motor provee a los usuarios la información y vista necesaria para mejorar la utilización, según el desarrollador del software. Otra fortaleza esencial fue la capacidad de este sistema de establecer conexiones de red para muchos tipos de sistemas de control, incluidos aquellos bloqueados en formatos de datos de propiedad o aquellos capaces de generar datos útiles limitados.

Con el sistema en sitio, las pantallas grandes montadas en las áreas de mecanizado muestran el estado en tiempo real de las máquinas conectadas, incluidos varios aspectos del desempeño de la máquina y la utilización, que pueden ayudar a los operadores a reconocer oportunidades para mejorar la productividad.

Nicholas Mueller, entonces analista de sistemas en LMI Washington y líder de proyecto para la implementación del sistema de monitoreo de máquina, dice que estas características fueron determinantes para el aumento inicial de la utilización.

“Nosotros experimentamos este porcentaje del 10 por ciento de incremento sólo con traer el Vimana al taller”.

Anteriormente, el equipo de producción confiaba en las luces de semáforo rojo-amarillo-verde montadas en cada máquina para evaluar su estado. Ahora, el software de monitoreo les permite ver el estado de una máquina de un vistazo o verificarlo remotamente en un dispositivo móvil. Este sistema también los alerta vía email para indicar tiempos muertos prolongados –una vista que una luz de semáforo no puede ofrecer–.

Después de un periodo sostenido desde el arranque inicial, las tasas de utilización han continuado mejorando. Los resultados de todas las máquinas conectadas han mostrado un incremento de más del 15 por ciento, dice la compañía. La máquina de mejor desempeño ha mostrado una mejora de más del 20 por ciento en su utilización promedio.

Las líneas paletizadas también han logrado una mejora alrededor del 20 por ciento, lo cual es especialmente significativo porque estas líneas representan una inversión de capital importante para la capacidad de mecanizado, dice LMI.

Mueller indica una razón para estos resultados: la capacidad de clasificación de los tiempos muertos que tiene el software permite capturar con precisión el estado del equipo. Estas clasificaciones incluyen producción, standby, tiempo muerto planeado, y tiempo muerto no planeado.

La introducción del estado de standby le ayudó a LMI a identificar la diferencia entre máquinas que no estaban en operación y máquinas que estaban listas, pero que no trabajaban por cuellos de botella que venían de atrás. Esta granularidad en el entendimiento del estado de máquina les ayudó a los gerentes a priorizar y a tomar decisiones efectivas para mejorar la utilización de máquina, indica él.

Otros beneficios también son significativos. Por ejemplo, los operadores han creado una sana competencia entre ellos siguiendo el tablero principal del sistema, el cual se muestra en los monitores principales del taller. De la misma forma, las reglas de producción personalizadas y las alertas basadas en desatención a la tasa de avance del patrón de herramientas han llevado a mejorar la identificación de los ciclos de producción.

Además, la visibilidad de la utilización real de las máquinas en la producción de activos le ha permitido a LMI dar ofertas más competitivas a sus clientes.

Uso de métricas de partes para incrementar la producción

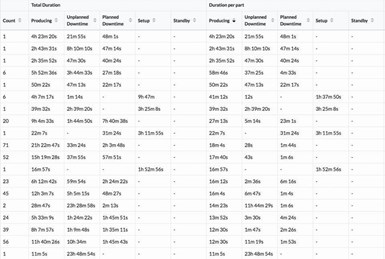

El reporte de Métricas de Parte de Vimana ofrece información detallada sobre cómo fue hecha una parte, incluida la información de los tiempos de producción y el alistamiento involucrados. LMI Washington ha sido capaz de usar este reporte para obtener un tiempo de ciclo de parte preciso para sus cálculos de costos del trabajo.

Esta grilla muestra un resumen similar de los tiempos muertos no planeados que experimentaron estas máquinas. LMI Washington usa reportes como estos para evaluar la eficiencia del taller e identificar oportunidades de mejora.

Las órdenes de trabajo en estas instalaciones son normalmente de una semana de duración. El tiempo total que toma hacer una parte se compara en tres categorías: estimado, análisis CAM y tiempo de operación real. El software de monitoreo da el tiempo de corrida real, un cálculo que ayuda a mejorar estimados para los pedidos de trabajo venideros.

Los gerentes usan una herramienta interna llamada el “cuadro de capacidad” para evaluar cuánto toma realmente una máquina en fabricar una parte. Los datos del reporte de métricas de parte son llevados al cuadro de capacidad.

Vimana identifica automáticamente cuál parte está fabricándose en la máquina analizando el código G durante el tiempo de corrida, y provee la cantidad de tiempo real que se usó en producir cada parte.

El reporte también identifica periodos de tiempo muerto planeado y no planeado asociados con la parte, junto con el tiempo requerido para alistar cada parte a través de varias máquinas.

Este entendimiento detallado del tiempo real requerido para hacer una parte ha mejorado la capacidad de la compañía de determinar con precisión el costo por parte y a tener claridad del costo real por hora de mecanizado.

Mueller indica que en una de las máquinas de cinco ejes más valiosas de sus instalaciones, “fuimos capaces de identificar que el costo real por hora de mecanizado difería de los cálculos anteriormente usados, ayudándonos a revaluar nuestra competitividad en el mercado”.

El software también le ayudó a LMI a entender cuánto valor estaba siendo añadido por cada centro de trabajo y el costo de operar dichos centros de trabajo. Esta información precisa ayuda a hacer los estimados de costos y la planeación más precisa.

Siempre yendo hacia delante

La industria aeroespacial cambia y evoluciona constantemente. En respuesta, las operaciones de LMI deben cambiar y evolucionar para mantenerse por delante de las necesidades de sus clientes.

LMI Washington encuentra particularmente útil el reporte de Métricas de Parte para verificar cuánto tiempo se requiere para terminar una corrida de piezas de trabajo, con una interrupción del tiempo de ciclo, tipos de tiempo muerto y duración del alistamiento. Aquí se parecía una muestra de este reporte entregado por System Insights.

En las instalaciones de Washington, el sistema de monitoreo de máquinas también tiene que ser flexible y dinámico. De hecho, ha creado un patrón de crecimiento para un entendimiento más profundo y más amplio de lo que está sucediendo en el taller, y provee los hechos y cifras que le permiten a la planta tomar mejores decisiones sobre estos eventos.

Esto se refleja en las mejores tasas de utilización, pero hay muchas posibilidades para otras mejoras que procuran nuevas maneras en los procesos de producción y el desempeño de máquina.

Para LMI, este esfuerzo continuo involucra, naturalmente, al equipo de servicio al cliente de Vimana, el cual ayuda a ajustar las reglas con las cuales se emiten alertas, cómo se configuran los reportes y qué rutinas de análisis se aplican. Estas son apenas unas pocas formas en las que el sistema de monitoreo puede crecer y cambiar junto con todas las instalaciones.

Contenido relacionado

Hable y controle: innovaciones en el control por voz para el mecanizado

Conozca cómo el control por voz mejora la eficiencia en la producción industrial y las soluciones de control para procesos de maquinado desarrolladas por el grupo de trabajo AiP.

Leer MásOptimización de talleres de mecanizado con monitoreo de máquina

Las decisiones sobre los procesos de manufactura no son los únicos factores de negocio que pueden mejorarse con los panoramas que se derivan de los datos recolectados a través de un sistema de monitoreo de máquina. Para este taller, el uso de esta información para fortalecer y afinar su programa de incentivos para los empleados es un beneficio importante, entre muchos otros.

Leer MásBeneficios del monitoreo de máquinas en talleres de mecanizado

La visualización de datos es el primer paso para utilizar los datos de monitorización de las máquinas, pero para pasar al siguiente nivel se necesita buscar tendencias en los datos. Conozca cómo la adopción de tecnologías de monitoreo optimiza la producción y el rendimiento.

Leer MásOptimizando la manufactura con el Internet de las Cosas (IoT)

El Internet de las Cosas simplifica la automatización con sensores de bajo costo, conectividad rápida y almacenamiento en la nube. Descubra a través de un caso práctico en Georgia Tech cómo los fabricantes pueden aprovechar esta tecnología para optimizar procesos.

Leer MásLea a continuación

Beneficios del monitoreo de máquinas en talleres de mecanizado

La visualización de datos es el primer paso para utilizar los datos de monitorización de las máquinas, pero para pasar al siguiente nivel se necesita buscar tendencias en los datos. Conozca cómo la adopción de tecnologías de monitoreo optimiza la producción y el rendimiento.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más