Compartir

Lea a continuación

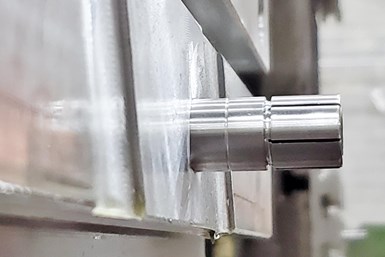

Las placas de ranura en T, de Mitee-Bite, y las abrazaderas de ranura en T de alta resistencia sujetaron con seguridad un anillo de 1 tonelada en orientación vertical para su mecanizado.

Akron Gear & Engineering, de Akron, Ohio, suministra piezas y servicio a una amplia variedad de industrias. Esto incluye grandes trabajos de mecanizado, como el suministro de grandes engranajes industriales. Recientemente, la compañía tuvo un problema que resolver: uno de sus clientes necesitaba un anillo de 1 tonelada y 7 pies de diámetro, tan pronto como fuera posible, pero el torno de giro vertical del taller estaba fuera de servicio debido a un reacondicionamiento total.

En su lugar, tuvo que utilizar su fresadora-mandrinadora CNC horizontal Juaristi, con capacidades de mecanizado de 3+2 ejes. Los desplazamientos de los ejes X y Y de la fresadora-mandrinadora miden 118 y 95 pulgadas, respectivamente, y el eje W mide 28 pulgadas. El desafío era sostener el anillo en una orientación vertical. El esfuerzo del peso de la pieza y las fuerzas de la máquina sobrecargarían los dispositivos de sujeción de la pieza de trabajo que el taller tenía a mano en ese momento, por lo que se dirigieron a Mitee-Bite Products.

Según el gerente general de Mitee-Bite, David Bishop, haber enviado la pieza al extranjero habría dado lugar a un “tiempo de tránsito de dos meses para el transporte marítimo de la carga; ese costo, por sí solo, podría exceder los costos de fabricación”. Al final, al trabajar con Mitee-Bite, el taller estaba ejecutando la fabricación en menos de 10 días.

Diseño del dispositivo de sujeción para una operación de una sola pieza

Dennis Miller, de Akron Gear & Engineering, trabajó con el ingeniero sénior de aplicaciones de Mitee-Bite, Michael Witzgall, para desarrollar una solución modular de dos pasos montada sobre subplacas de ranura en T. Utilizaría las abrazaderas de ranura en T de servicio pesado de Mitee-Bite junto con abrazaderas de borde redondeado Pitbull y grandes topes de fijación múltiple para la operación 1; luego usaría los pines modulares Xpansion, de Mitee-Bite, en los ejes X, Y y Z para mecanizar los diámetros interior y exterior, y llevar a cabo otras operaciones de refrentado, con el fin de dejar la pieza libre de interferencias para la abrazadera.

El diseño modular era vital para evitar la distorsión de la presión de sujeción en esta aplicación. Como la gran operación de producción de una sola pieza dejaba poco margen para el error, Akron Gear & Engineering y Mitee-Bite llevaron a cabo una extensa sesión de lluvia de ideas y utilizaron software de simulación CAD para optimizar el diseño de la sujeción de la pieza de trabajo.

Al final, las subplacas de ranura en T se mecanizaron con geometría plana y agujeros, tanto en el diámetro interior como en el exterior, para que la barra de mandrinado trabajara los bordes durante la pasada final sin entrar en contacto con las placas. Montaron estas placas centradas en el diámetro del anillo, colocaron las abrazaderas y topes en una posición fija y aplicaron presión de contacto de forma homogénea en pequeños incrementos en todas las direcciones, hasta que las abrazaderas lograron suficiente fuerza de sujeción.

Pequeño dispositivo de sujeción para piezas grandes

Las abrazaderas Pitbull, de Mitee-Bite, pueden ejercer hasta 12,000 libras de presión.

En la primera operación de montaje atornillaron o sujetaron las subplacas de ranura en T en las placas angulares y utilizaron las abrazaderas Pitbull para sujetar la pieza. Las abrazaderas de ranura en T de servicio pesado con abrazaderas Pitbull son capaces de generar más de 12,000 libras de presión, aunque Mitee-Bite recomienda usar tres tuercas en T con superficies de agarre con recubrimiento de carburo de tungsteno y una tuerca secundaria en T de bloqueo TSN para asegurar la base al trabajar con estos altos niveles de fuerza.

Las abrazaderas Pitbull “hicieron un trabajo excepcional en la forma como fueron diseñadas”, dice Miller. El único problema que encontró fue que la posición de las placas angulares hacía que no pudieran evitar vibraciones entre los soportes superiores. Como la corteza del anillo demostró ser más dura que el material bajo la superficie, el mecanizado de la parte no soportada del anillo generaba marcas de vibración.

Para remediar esto, Miller utilizó una fresa frontal de 4 pulgadas para atravesar la superficie antes de cambiar a la fresa frontal de 6 pulgadas, para una profundidad de corte de 0,060 pulgadas a una velocidad de alimentación de 90 pulg/min (aunque esto todavía causaba vibración, era lo suficientemente leve como para poder tomar una pasada final con una barra de mandrinado de 6 pies y un solo inserto de punto para terminar la pieza).

La Op. 2 utiliza pines XYZ Xpansion con rosca de 16 mm.

Después de que Miller fresó y realizó el acabado de una cara, luego de perforar y escariar los agujeros de la pieza, la operación 1 estaba terminada. Luego, retiró el anillo para perforar y roscar los agujeros en las subplacas para los pasadores Xpansion de 16 mm, y la placa volvió a instalarse con muy poco esfuerzo, dice.

Con los pasadores apretados hacia abajo, fresó la cara del segundo lado y fresó circularmente los diámetros interior y exterior a 0,125 pulgadas del tamaño de acabado.

Soluciones estables para problemas únicos

“El montaje mediante las abrazaderas Pitbull y los pines Xpansion fue la ingeniería de Mitee-Bite y su equipo ―dice Miller―. Sabían a qué obstáculos nos íbamos a enfrentar al ir con un montaje vertical, y la experiencia que proporcionaron fue puntual. Tanto las abrazaderas como los pasadores funcionaron exactamente como se describía, incluso con una pieza tan grande y pesada”.

Mientras que Akron Gear & Engineering planea producir piezas similares en su torno vertical (VTL) una vez esté de vuelta en operación, Miller señala: “Si tenemos alguna dificultad, ahora tengo la capacidad de producirlo en el Juaristi”.

EMPRESA: Akron Gear & Engineering.

PROBLEMA: Mecanizado de un anillo de gran tamaño en posición vertical, en una fresadora-mandrinadora horizontal.

SOLUCIÓN: Abrazaderas Mitee-Bite, topes y pines Xpansion.

RESULTADOS: Mecanizado exitoso con tiempo de implementación de 10 días desde la llamada inicial con Mitee-Bite.

Contenido relacionado

Sistemas de sujeción: claves para mejorar el mecanizado en cinco ejes

Cuando se trata de sistemas de sujeción de piezas, los talleres pueden elegir entre opciones que proporcionan flexibilidad, ayudan a aumentar el rendimiento y permiten el mecanizado en cinco ejes.

Leer MásMecanizado de piezas de aluminio en producción a gran escala

Explore cómo las técnicas de alta precisión en la fabricación de agujeros y el montaje con precisión de micras pueden transformar la producción de aluminio.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásEMO: Karl Bruckner presenta contrapuntos giratorios de alto rendimiento

La Serie T de contrapuntos de Karl Bruckner cuenta con anillos indicadores de fuerza que permiten una ayuda visual determinante para procesos de torneado.

Leer MásLea a continuación

Sistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más