Estricta política de herramental ayuda a taller de grabado a garantizar la calidad

True Mark Engraving Co. necesitaba portaherrameintas precisos para mejorar la vida útil de sus herramientas de corte. Rego-Fix llenó los requisitos.

Algunos dirían que la empresa True Mark Engraving Co. de Cleveland, Ohio, exagera un poco con sus rituales de manejo de herramental, pero de acuerdo con su propietario y presidente, David Timura, la meticulosa metrología del taller conserva una consistencia en el proceso y garantiza que ningún otro taller de grabado pueda competir con su calidad. Para garantizar la vida útil de sus herramientas de corte, True Mark confía en el herramental de Rego-Fix junto con el rectificado interno de las herramientas de corte y el reemplazo de los husillos de máquina, cuando presentan desviaciones tan pequeñas como de 0.0001 pulgadas.

True Mark mecaniza y graba troqueles para una amplia variedad de industrias y aplicaciones, como válvulas, accesorios y cabezas de perno de gama alta. La compañía también produce estampadores en caliente para marcación de plásticos, como parillas para hornos, troqueles de tipo insertado que marcan códigos de fecha sobre los productos y troqueles para compañías de forjado. La mayoría del trabajo de grabado involucra troqueles que marcan productos finales. Estos troqueles están hechos, típicamente, de acero de herramientas D2 y M2, y muchos de ellos son delgados e intrincados. De hecho, algunas letras y caracteres son tan pequeños que es imposible leerlos a simple vista. Un elemento representativo de su trabajo de alta calidad es uno de los más pequeños blancos de troquel que produce True Mark. Las letras mecanizadas del troquel no miden más de 0.004 pulgadas de altura, mientras que los caracteres más grandes en otros proyectos pueden medir hasta 1 pulgada de alto. El proceso de grabado también requiere el uso de herramientas de corte personalizadas delgadas y con una sola acanaladura que deben trabajar con redondez cero cuando realizan profundidades de corte de 0.001 pulgadas. El taller tiene varios proyectos recurrentes y tiempos de procesamiento para trabajos que varían entre dos horas y un par de semanas. Los tamaños típicos de lote están entre una y seis piezas, pero el taller puede recibir también hasta 300 piezas.

El señor Timura dice que cuando tomó el timón de True Mark, en 1999, el negocio estaba básicamente estancado en términos de conseguir nuevos trabajos, la rentabilidad y la inversión en cualquier tipo de equipos, así que su primer orden fue mejorar la calidad del taller y recortar los tiempos de procesamiento de trabajos. Ahora, la compañía sigue procedimientos muy específicos cuando se trata del uso del portaherramientas.

Esto comienza al asignar cada uno de sus portaherramientas a una máquina para fresado CNC específica. Cada grupo de portaherramientas designado de cada máquina se almacena en estantes marcados con los números correspondientes a una máquina particular. También, las pinzas de sujeción individuales del taller trabajan cada una en un sujetador designado. Las pinzas de sujeción no se mueven desde un sujetador al otro, ni los portaherramientas se mueven de una máquina a otra. Los portaherramientas se almacenan en las mismas posiciones y se cargan en los husillos con la marca del fabricante mirando hacia el frente de la máquina. Adicionalmente, sólo ciertas máquinas trabajan con portaherramientas de ciertos tamaños. Por ejemplo, una máquina nunca trabajará con un sujetador de 0.25 pulgadas durante un día y luego con uno de 0.5 pulgadas al día siguiente. Por otra parte, cada sujetador debe pasar por un sistema de limpieza por ultrasonido cada vez que se desmonta del husillo o cada vez que se retira le herramienta. Las interfaces del husillo de la máquina-herramienta también se limpian a fondo.

“Lo admito, soy obsesivo con mi herramental”, comenta Timura. “Pero, además de mis procedimientos específicos con los sujetadores, uso solo herramental Rego-Fix en mis máquinas CNC y lo he hecho siempre desde que hicimos la transición de máquinas para grabado manual tipo fotografía hacia nuestra primera de muchas fresadoras CNC. Una vez vimos los beneficios y lo fácil que funciona el sistema, quedamos enganchados”.

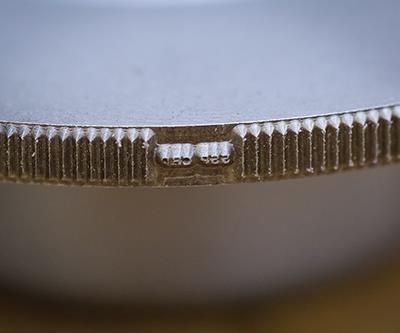

True Mark emplea pinzas de sujeción Rego-Fix y el sistema powRgrip (PG), que incluye unidades sujetadoras, de carga y apriete de herramientas. A diferencia de otros sistemas de sujeción, que emplean calor o hidráulica para expandir el sujetador, el sistema PG está diseñado para usar las propiedades mecánicas del material del portaherrameintas para generar una gran fuerza de apriete con redondez inferior a 0.0001 pulgadas por cada interfaz de superficie, entre el portaherrameintas y la pinza, y entre la pinza y la herramienta de corte, que es la clave del amortiguamiento de vibraciones del sujetador PG y de las altas capacidades de transferencia de torque, incluso luego de 20,000 ciclos de intercambio de herramientas de corte.

Normalmente, el proceso de mecanizado de True Mark requiere herramientas de corte de menor tamaño, así que la compañía trabaja principalmente con portaherramientas PG 10 para herramientas de corte con diámetros entre 0.0787 y 0.2363 pulgadas. Las pinzas de sujeción de mayor tamaño en el taller tienen 0.250 pulgadas de diámetro, mientras que las interfaces de husillo de la máquina varían entre HSK 63F y conicidades ISO 20 y 30. El taller tiene dos unidades de apriete PG manuales y la programadora/operadora Cassie Timura, la hija del señor Timura, realiza la mayoría de las actividades de limpieza y montaje de herramientas. Sin embargo, cualquiera de los cuatro empleados del taller puede operar el sistema Rego-Fix cuando es necesario.

Los productos Rego-Fix conforman aproximadamente el 95 por ciento del herramental de True Mark, y el restante 5 por ciento es de otros tipos de herramental para las máquinas manuales del taller. A cada máquina CNC se le asignan entre 15 y 20 sujetadores Rego-Fix, ya sean pinzas de sujeción ER o sujetadores PG, o ambos.

“Hemos observado los sistemas de encogimiento térmico y, en mi opinión, toma mucho tiempo montar y desmontar las herramientas de corte”, indica Timura. “Además, necesitamos tanta vida útil de nuestros sujetadores como sea posible, y el encogimiento térmico solo dura eso. Hemos tenido nuestro herramental Rego-Fix por más de siete años y aún no he tenido que reemplazar alguno de los portaherramientas o pinzas de sujeción por desgaste. Incluso nuestro primer sujetador Rego-Fix está todavía en uso. El herramental es un poco más costoso, pero esto no es un problema considerando el desempeño, la calidad y durabilidad que brinda Rego-Fix”.

Timura verifica los husillos de las máquinas CNC del taller minuciosamente, de manera que sabe cómo todos y cada uno de ellos se está desempeñando. Dice que para él es usual montar una herramienta de corte en un portaherramientas Rego-Fix prebalanceado en fábrica y obtener desviación cero cuando se verifica con un indicador de incremento de 0.0001 pulgadas. “Es totalmente asombroso”, comenta. “Y, si existe una desviación, tranquilamente puedo descartar al herramental Rego-Fix como la causa y voy directamente a verificar el husillo mismo”.

El proceso de grabado usa solo la punta de la herramienta y cualquier imperfección superficial o descentrado en la geometría de la herramienta de corte empeora en la punta. Por tanto, cualquier falla en el portaherramientas o en el husillo de la máquina-herramienta recortará significativamente la vida útil de la herramienta y arruinará completamente el trabajo de grabado. Es por ello que True Mark rectifica sus propias herramientas de carburo sólido y de filo simple para grabado de blancos de troqueles. De acuerdo con Timura, el taller presenta un mejor desempeño con las herramientas de corte que fabrican por sí mismos. Mientras que pueden verse como una herramienta de corte simple a 45 grados con una separación, el acabado y tamaño de los puntos de la herramienta son diferentes de los que tienen las herramientas estándar. El taller fabrica sus propias herramientas a partir de barras de 12 pies, cortadas en un taller local de rectificado con las longitudes de herramienta individuales, y desbastadas con las formas generales y separaciones de cada herramienta. True Mark acaba las separaciones y rectifica el ángulo crítico del filo de corte de la herramienta. Para el paso final, la compañía pule manualmente cada herramienta para remover cualquier línea u ondulación de rectificado y garantiza que las separaciones estén centradas de forma precisa.

Dependiendo del material de la pieza de trabajo y el tamaño de los caracteres, la vida útil de la herramienta puede estar entre varias horas y algunos minutos, con tiempos totales de mecanizado que también varían, según dice la compañía. Para determinar la vida útil de la herramienta, el taller examina cada pieza acabada bajo el microscopio. Esta información visual, junto con la experiencia pasada, establece un punto de referencia sobre cómo será la duración de las herramientas largas cuando se procesan materiales y tamaños de caracteres particulares. Con algunas piezas, sin embargo, el desgaste de la herramienta es altamente visible sin necesidad de microscopio.

Las herramientas en True Mark trabajan normalmente a velocidades de 25,000 o 30,000 rpm y algunas pueden trabajar tan rápido como a 40,000 rpm. Las geometrías de las herramientas de desbaste y acabado difieren entre sí y la mayoría de trabajos pueden realizarse usando un total de cuatro o cinco herramientas de corte.

Algunos podrían decir que las medidas que se toman son extremas, pero al rectificar sus propias herramientas, siguiendo una metodología de herramental específica y usando portaherramientas Rego-Fix, True Mark es capaz de garantizar una precisión continua en el mecanizado.

.

Contenido relacionado

Cómo elegir el portaherramientas adecuado para su centro de mecanizado

Factores como la geometría, el tamaño y el acabado del portaherramientas pueden influir en el rendimiento de su centro de mecanizado. Conozca las claves para elegir bien.

Leer MásCabezales y portaherramientas a la medida

FITMA: Madaula (stand 1527) mostrará sus desarrollos de cabezales y portaherramientas adaptados a las necesidades y requerimientos de sus clientes.

Leer MásLyndex-Nikken nombra nuevos representantes de ventas en México y EE.UU.

Luis Mejía es el nuevo representante regional de ventas en México, mientras que Russ Reinhart es el nuevo gerente nacional de ventas de la empresa en Estados Unidos.

Leer MásPortaherramientas, pieza clave del mecanizado

Exploramos la importancia del portaherramientas en el mecanizado y por qué su correcta elección aumenta la eficiencia y reduce el desgaste. Factores como el estilo del husillo, RPM, concentricidad y acabado superficial son fundamentales.

Leer MásLea a continuación

Nuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más