Tendencias en rectificado para 2025: automatización, láseres y conectividad

El rectificado en 2025 se perfila como un campo en el que la automatización, los sistemas inteligentes y los materiales avanzados jugarán un papel esencial.

Los sistemas inteligentes en rectificado usan sensores e IoT para monitorear variables como fuerza de corte y vibraciones.

La evolución de los procesos de rectificado está impulsada por tecnologías avanzadas como la automatización robótica, el uso de abrasivos innovadores y la integración de sistemas inteligentes conectados.

A continuación exploramos las innovaciones que dominarán el panorama del rectificado en 2025, desde robots industriales capaces de operar con tolerancias micrométricas hasta sistemas de mantenimiento predictivo basados en IoT.

Automatización y control robótico

La incorporación de robots para realizar tareas repetitivas y de alta precisión permite optimizar la eficiencia operativa, reducir costos laborales y garantizar una calidad constante en los productos finales.

Además de mejorar la eficiencia y la precisión, la automatización incrementa la seguridad laboral al minimizar la exposición de los operarios a tareas peligrosas. Sistemas como el easyLoad de Studer permiten que las máquinas rectificadoras funcionen de manera autónoma durante largos periodos, liberando al personal para que se concentre en actividades de mayor valor agregado.

Entre los beneficios de la automatización en el rectificado destacan la precisión micrométrica y la repetibilidad. Los robots industriales, capaces de operar con tolerancias de hasta ±0.01 mm, aseguran que cada pieza cumpla con las especificaciones técnicas establecidas, eliminando la variabilidad inherente al trabajo manual. Esta precisión, combinada con la capacidad de operar de manera continua, también reduce los tiempos de ciclo, mejora la productividad y disminuye los costos asociados al trabajo humano.

La inteligencia artificial también juega un papel crucial en las rectificadoras modernas. Mediante algoritmos de aprendizaje automático, las máquinas son capaces de ajustar parámetros automáticamente, predecir el desgaste de herramientas y detectar posibles desviaciones antes de que afecten el proceso. Estas capacidades permiten optimizar los procesos de mecanizado, mejorando los resultados finales y aumentando la vida útil de los equipos.

En cuanto a tendencias emergentes, destacan los robots colaborativos especializados en rectificado, conocidos como cobots, y la integración de tecnologías de Internet de las Cosas (IoT).

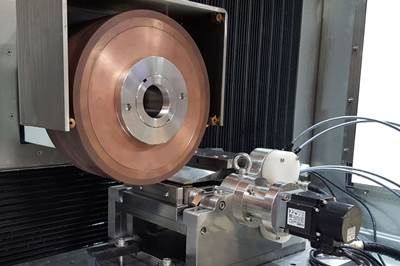

Rectificado asistido por láser

El rectificado asistido por láser combina el calentamiento localizado por láser con el proceso convencional de rectificado. Al aplicar un haz láser antes del mecanizado, se reduce la resistencia del material, lo que disminuye significativamente la fuerza requerida para el corte, mejora la calidad superficial y prolonga la vida útil de las herramientas.

Esta tecnología es relevante para materiales difíciles de mecanizar, como aleaciones de alta dureza, cerámicas técnicas y compuestos avanzados. El calentamiento previo ablanda el material, facilitando su remoción y logrando acabados más precisos y uniformes. Además, al minimizar las fuerzas de corte, se reduce el desgaste de las herramientas, lo que incrementa su durabilidad y eficiencia operativa.

Su implementación requiere la integración precisa de sistemas láser con máquinas rectificadoras convencionales. La sincronización entre el haz láser y la herramienta de rectificado es esencial para garantizar un calentamiento uniforme y controlado en la zona de mecanizado. Asimismo, es fundamental calibrar parámetros clave, como la potencia del láser, la velocidad de avance y la profundidad de corte, para maximizar los beneficios del proceso.

Entre sus aplicaciones destacadas se encuentran sectores como la industria aeroespacial, automotriz y médica, donde los materiales avanzados presentan desafíos significativos para los métodos de mecanizado tradicionales. La capacidad de mejorar la calidad superficial y la precisión dimensional posiciona a esta tecnología como una opción clave para la producción de piezas de alta exigencia técnica.

Sistemas inteligentes y conectividad IoT

Los sistemas de rectificado incorporan cada vez más sensores avanzados y conectividad IoT (Internet de las Cosas) para recopilar y analizar datos en tiempo real. Esta integración permite optimizar los procesos al facilitar ajustes automáticos durante el rectificado, mejorar la calidad del producto final y reducir los costos operativos a largo plazo.

Los sensores monitorean variables clave como la temperatura, las vibraciones y la fuerza de corte, datos que se transmiten a plataformas en la nube. Allí, algoritmos de inteligencia artificial procesan esta información en tiempo real, ajustando automáticamente parámetros como la velocidad de avance o la profundidad de corte.

En términos de funcionamiento, los sensores especializados monitorean diversos aspectos del proceso de rectificado. Por ejemplo, la fuerza de corte ayuda a detectar cambios en las condiciones de trabajo, mientras que las vibraciones revelan el estado de los componentes mecánicos. La temperatura proporciona indicios sobre el desgaste de las herramientas y la necesidad de refrigeración, y la calidad de la superficie permite evaluar acabados y detectar defectos. Estos datos, una vez analizados, permiten ajustes en tiempo real y una mejor planificación del mantenimiento preventivo.

En el futuro, la integración de IoT y sistemas inteligentes en el rectificado continuará evolucionando. Se espera el desarrollo de sensores más avanzados, algoritmos de inteligencia artificial más sofisticados y gemelos digitales que permitan simular procesos antes de implementarlos. Además, la llegada de la conectividad 5G acelerará la transmisión de datos, mejorando aún más la eficiencia y confiabilidad de esta tecnología.

Abrasivos avanzados

Existen abrasivos como el diamante policristalino (PCD) para compuestos, nitruro de boro cúbico (CBN) para aceros endurecidos, abrasivos cerámicos y abrasivos recubiertos con titanio o PTFE para reducir fricción y mejorar rendimiento.

Los abrasivos avanzados destacan por incorporar granos más finos y uniformes, lo que mejora significativamente la calidad superficial al reducir las imperfecciones y generar cortes más precisos. Materiales como el diamante policristalino (PCD) y el nitruro de boro cúbico (CBN) sobresalen por su dureza y resistencia al desgaste, permitiendo operaciones más eficientes con menor desgaste de las herramientas.

Además, el diseño optimizado de los granos, junto con recubrimientos especiales como titanio o PTFE, minimiza la fricción y reduce la generación de calor durante el proceso de corte, mejorando la eficiencia energética y prolongando la vida útil de los componentes.

Los avances en técnicas como la sinterización de alta presión y temperatura (HPHT) y la deposición química en fase vapor (CVD) han impulsado la producción de abrasivos más resistentes y precisos. Estas tecnologías permiten una distribución uniforme de los granos y propiedades personalizadas según las necesidades de cada aplicación.

En respuesta a las crecientes demandas de sostenibilidad, algunos fabricantes están desarrollando abrasivos reciclables o fabricados con materiales menos contaminantes. Además, la durabilidad extendida de estos abrasivos reduce los desechos generados, alineándose con los objetivos de sostenibilidad industrial.

Entre los principales tipos de abrasivos avanzados se destacan:

- Diamante policristalino (PCD): ideal para materiales compuestos.

- Nitruro de boro cúbico (CBN): eficiente en aceros endurecidos.

- Cerámicos avanzados: combinan dureza y tenacidad.

- Abrasivos con recubrimientos: mejoran el rendimiento al minimizar el desgaste.

Contenido relacionado

Escoja la rueda de rectificado correcta

Conozca las propiedades y aplicaciones de los distintos tipos de abrasivos en ruedas de rectificado y cómo afectan el proceso. Aprenda a elegir la rueda abrasiva adecuada para sus necesidades.

Leer MásRectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásSJ Tools: éxito en fabricación de herramientas de carburo con rectificado

Mediante tecnología de punta para el rectificado y afilado de sus herramientas, la empresa mexicana SJ Tools fabrica herramientas complicadas para sus clientes con una reducción en costos y tiempos de entrega.

Leer MásSiete factores clave en la elección de una rueda de rectificado

El mercado de las ruedas de rectificado es amplio, pero estos siete factores de aplicación pueden ayudar a los usuarios a delimitar el mercado a las ruedas que necesitan.

Leer MásLea a continuación

Qué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.

Leer MásNuevas aplicaciones para el rectificado electroquímico

Aprenda sobre el rectificado electroquímico, su papel en el mecanizado de aleaciones exigentes y cómo supera los retos del rectificado tradicional.

Leer MásRectificadoras CNC: la importancia del control de calidad en el proceso

¿Qué se puede medir y controlar en el rectificado para conseguir superficies perfectamente acabadas? Conozca cómo la supervisión inteligente aumenta la calidad y reduce los desperdicios.

Leer Más