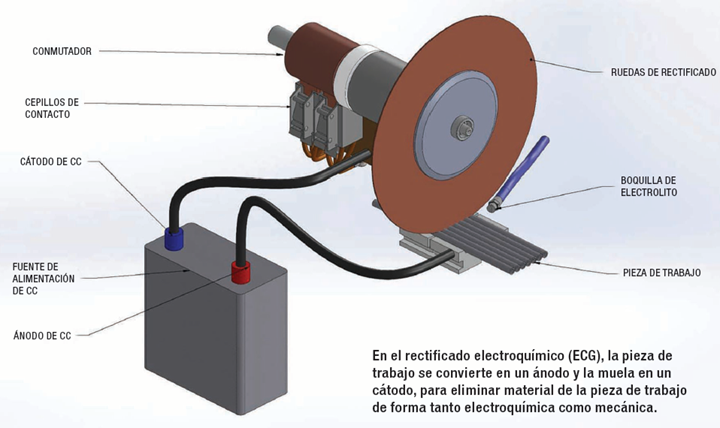

El proceso de rectificado electroquímico requiere una fuente de alimentación de corriente directa, una rueda de amolar conductora (por lo general compuesta de abrasivo, cobre y un aglutinante de resina), fluido electrolítico (comúnmente nitrato de sodio) y una pieza de trabajo de material conductor y reactivo, como acero, acero inoxidable, aleación de cromo-níquel o aleación de alta temperatura.

Aunque ha experimentado un crecimiento constante, el rectificado electroquímico (ECG, por su sigla en inglés) se conoce principalmente como un proceso de nicho.

Desarrollado en la década de 1930, se hizo popular en Estados Unidos en la década de 1950 para rectificar herramientas de corte de carburo. En ese momento, la única otra forma de rectificar carburo era con una costosa muela de diamante natural.

El rectificado electroquímico tiene la capacidad de rectificar materiales difíciles de cortar como carburos, y este proceso se difundió para producir herramientas de corte. Pero a medida que se desarrollaron los insertos de herramientas desechables y las formas moldeadas de herramientas casi netas, el rectificado electroquímico perdió popularidad. Ahora, es más conocido en aplicaciones con materiales difíciles y piezas de trabajo frágiles de paredes delgadas, incluidos cortes de tubería, dispositivos médicos y partes para motores de aviones.

Pero según Tom Travia, vicepresidente de desarrollo comercial del proveedor de equipos de rectificado electroquímico Tridex (una empresa de Glebar), las aplicaciones potenciales para el proceso están aumentando nuevamente a medida que avanza la tecnología.

El rectificado electroquímico actual proporciona una opción cada vez más eficiente para el mecanizado de aleaciones exigentes, y los fabricantes de equipos originales en sectores como el médico ven en él una forma eficaz de mecanizar componentes precisos en estos materiales.

¿Qué es el rectificado electroquímico?

Es un proceso híbrido que combina el mecanizado electroquímico y el rectificado.

En el rectificado electroquímico (ECG), la pieza de trabajo se convierte en un ánodo y la muela en un cátodo, para eliminar material de la pieza de trabajo de forma tanto electroquímica como mecánica.

El mecanizado electroquímico es una operación electrolítica en la que la pieza de trabajo se convierte en un ánodo y la herramienta de corte (en el caso del rectificado electroquímico, una muela) se convierte en el cátodo. Cuando una corriente directa fluye entre el ánodo y el cátodo crea una reacción similar a la galvanoplastia, pero en lugar de tomar material del ánodo y depositarlo en el cátodo, el material se retira del ánodo y se lava en el fluido electrolítico.

El ECG lleva el mecanizado electroquímico un paso más allá al cortar el metal mecánicamente con la muela abrasiva y, al mismo tiempo, disolver el material electroquímicamente. “La teoría es que se puede reducir la dureza del material y descomponerlo de forma parcial mientras se rectifica, de modo que la muela corta con mucha menor fuerza”, explica Travia.

De alguna manera, el rectificado electroquímico es similar al pulido convencional, en el que se aplican algunas de las mismas reglas. Por ejemplo, la programación y el alistamiento tienen igual funcionamiento.

La sujeción de la pieza de trabajo también es muy similar, con la única diferencia de que los accesorios para rectificado electroquímico deben estar hechos de material resistente a la corrosión y permitir el contacto eléctrico con la pieza de trabajo.

“Hay cosas que son un poco diferentes al rectificado tradicional —dice Travia—, pero alguien con experiencia en el rectificado notaría las diferencias muy rápidamente”. Agrega que es común que los clientes de Tridex no tengan ninguna experiencia en rectificado cuando agregan su primera máquina de rectificado electroquímico.

El proceso requiere algún equipo especial, incluida una fuente de alimentación de corriente directa. También una muela conductora. Una rueda de rectificado electroquímico estándar está compuesta de abrasivo (como CBN, diamante, óxido de aluminio o carburo de silicio), cobre y un aglutinante de resina. Los aglutinantes y los tamaños de grano varían según la aplicación. Las muelas abrasivas que utiliza Tridex varían en tamaño de 0.004 a 4.0 pulgadas de ancho.

Estas ruedas estándar funcionarán para la mayoría de las aplicaciones, aunque los materiales de la pieza de trabajo, como el cobre o el titanio, requerirán muelas fabricadas para estos materiales.

El líquido electrolítico es una parte importante del proceso de rectificado electroquímico. Se rocía sobre la muela y la pieza de trabajo, similar al refrigerante. Pero, según Travia, su función es muy diferente. Si bien tiene algunas propiedades de enfriamiento, el rectificado electroquímico no genera mucho calor, por lo que el objetivo no es inundar el proceso con la mayor cantidad de fluido posible, como en otras operaciones de mecanizado.

“El electrolito es parte del proceso, lo que significa que si cambia la velocidad de flujo del electrolito, afectará la forma como sale el corte”, explica.

Por lo tanto, el proceso requiere mantener un flujo específico de líquido electrolítico para garantizar que el corte no tenga rebabas y esté dentro de la tolerancia.

“Hay algunas cosas que entran en juego, más que simplemente abrir una válvula —agrega—. El flujo es una variable importante en el rectificado electroquímico”.

El fluido electrolítico, en sí mismo, es en esencia una variedad de agua salada. El nitrato de sodio, por lo regular, se disuelve en este fluido porque no es demasiado corrosivo, sino lo suficientemente suave como para que los operadores puedan trabajar con él, y es rentable. Como cualquier otro fluido metalmecánico, el electrolito se contamina con metal, por lo que debe filtrarse y después cambiarse y disponerse correctamente.

“Normalmente, nuestras máquinas tienen una centrífuga de filtración para extraer la mayor cantidad posible de partículas finas —dice—. Eso, por lo general, prolongará un poco la vida útil del electrolito, en algunos casos el doble”.

El rectificado electroquímico solo se puede realizar en piezas de trabajo hechas de materiales conductores.

Esto incluye una amplia gama de materiales que incluyen aceros para herramientas, aceros inoxidables, la mayoría de las aleaciones de cromo-níquel y aleaciones de alta temperatura. Además de conductor, el material debe ser electroquímicamente reactivo. Por ejemplo, aunque el platino es conductor, no resulta bastante reactivo electroquímicamente para el rectificado electroquímico.

Beneficios del rectificado electroquímico

El rectificado electroquímico tiene una serie de beneficios sobre el rectificado y otras formas de mecanizado. El proceso electroquímico reduce las fuerzas de corte, lo que prolonga la vida útil de la muela y elimina la necesidad de afilado. Y como el rectificado electroquímico no deja rebabas ni una capa refundida en la pieza de trabajo, puede eliminar las operaciones secundarias.

Uno de los mayores beneficios del ECG es que el proceso electroquímico puede oxidar el material de la pieza de trabajo, independientemente de su dureza, y reducir la fuerza necesaria para cortarlo.

Esto significa que los procesos de rectificado electroquímico tienen una vida útil más larga de la muela frente a los procesos de rectificado tradicionales.

Según Travia, las relaciones G (la relación entre la cantidad de metal que se elimina y la cantidad de muela que se consume al hacerlo) de las aplicaciones de rectificado tradicionales suelen ser de 1 o menos de 1, mientras que las relaciones G para las aplicaciones de rectificado electroquímico pueden oscilar entre 20 y mucho más de 100.

El rectificado electroquímico también tiene la capacidad de cortar fácilmente materiales difíciles de mecanizar. Esto se debe a que esos materiales, que incluyen cromo, cobalto y níquel, son muy reactivos y se disuelven en el proceso electroquímico.

Las aleaciones con altas proporciones de estos materiales, como Inconel, Hastelloy y Waspaloy, se cortan libremente con el rectificado electroquímico, pero plantean desafíos en el mecanizado convencional.

“Cuando se introduce una pieza de carburo en Inconel, por ejemplo, se tiene que cortar lentamente, no se obtiene una buena vida útil de la herramienta y está sujeto a endurecimiento por trabajo —dice Travia—. No resulta fácil de mecanizar, pero lo es para el rectificado electroquímico”. El rectificado electroquímico también puede mecanizar materiales más comunes, incluidos el aluminio y el cobre, pero no siempre constituye la solución más rentable. “Es fácil cortar aluminio de muchas formas”, señala.

El rectificado electroquímico corta materiales a temperaturas relativamente bajas, a diferencia de los procesos que operan a altas temperaturas, como la electroerosión y el corte por láser. El rápido calentamiento y enfriamiento del material en esos procesos, causa potenciales cambios metalúrgicos que pueden endurecer el material y dificultar las operaciones secundarias (taladrar y roscar un agujero, por ejemplo).

También tiende a dejar una zona afectada por el calor, o una capa refundida, propensa a agrietarse. Este es un problema común en el corte de tubos, especialmente para motores de aviones. Estos tubos a menudo se ensanchan al final para que se puedan agregar accesorios. Si tiene una capa refundida, podría agrietarse y provocar el desperdicio de una parte costosa al final del proceso de producción. La capa refundida se puede eliminar, pero hacerlo agrega un paso al proceso.

Otro beneficio del rectificado electroquímico es que sus muelas no requieren afilado. Debido a que el proceso electroquímico suaviza el material de la pieza de trabajo y el fluido electrolítico elimina parte de él, el material no se entrampa en la rueda, como lo hace durante los procesos de rectificado tradicionales.

“En consecuencia, inicialmente su rueda puede costar más, pero va a durar mucho más”, dice Travia.

También significa que el rectificado electroquímico es más rápido que los procesos de rectificado convencionales, en particular de los que requieren un afilado continuo, como el rectificado profundo de avance lento (creep-feed grinding). Aunque las muelas duran más, no lo hacen para siempre, se vuelven más pequeñas y las muelas abrasivas de perfilado eventualmente perderán su forma, por lo que será necesario rectificarlas.

El rectificado electroquímico también puede eliminar varios procesos secundarios. No deja rebabas, y aunque la electroerosión y los láseres también pueden cortar sin rebabas, el rectificado electroquímico proporciona una ligera rotura de los bordes y un buen acabado de la superficie.

Uso del rectificado electroquímico

Debido a que el rectificado electroquímico puede cortar con facilidad aleaciones de alta temperatura, se usa comúnmente en la industria aeroespacial. El uso de rectificado electroquímico también está creciendo en la industria médica, para la producción de piezas como agujas hipodérmicas, y esta afeitadora artroscópica.

A pesar de su reputación como un proceso de nicho, el rectificado electroquímico tiene una amplia gama de aplicaciones potenciales.

Travia dice que al determinar si el rectificado electroquímico es adecuado para una aplicación, la primera pregunta que debe hacerse es: “¿Puede una muela crear la forma que necesita?”.

Si puede, vale la pena examinar el rectificado electroquímico. El proceso puede reemplazar muchas aplicaciones de rectificado convencionales, incluido el rectificado convencional de forma.

“El rectificado electroquímico puede eliminar mucho más metal de forma más rápida que el rectificado convencional, en la mayoría de los casos, y con una vida útil mucho mayor de la muela”, dice.

Travia dice que al determinar si el rectificado electroquímico es adecuado para una aplicación, la primera pregunta que debe hacerse es: “¿Puede una muela crear la forma que necesita?” Si puede, vale la pena examinar el rectificado electroquímico.

El rectificado electroquímico no puede reemplazar todas las operaciones de mecanizado y rectificado. No tiene sentido para aplicaciones que requieren una gran cantidad de remoción de material, incluidos muchos procesos de fresado, torneado y rectificado de superficies.

“Si aumenta el tamaño del corte, aumenta la cantidad de corriente necesaria en su fuente de alimentación —explica Travia—. Normalmente, no fabricamos fuentes de alimentación por encima de los 1000 amperios, y 1000 amperios es un corte bastante grande”.

Dos de los mercados finales más comunes para el rectificado electroquímico son el médico y el aeroespacial. Aunque las geometrías de las piezas en estos dos campos pueden ser muy diferentes, utilizan muchos materiales comunes, en especial aleaciones de alta temperatura, que el rectificado electroquímico puede cortar más fácilmente que los métodos de mecanizado tradicionales. Estos campos también tienden a tener partes frágiles de paredes delgadas, como agujas y formas de panal, en las que el rectificado electroquímico sobresale en el mecanizado.

Una de las áreas de mayor crecimiento del rectificado electroquímico es el rectificado de agujas para el campo médico, incluidas agujas hipodérmicas, agujas quirúrgicas, trócares y agujas de biopsia. Las rectificadoras de agujas convencionales dejan rebabas que deben eliminarse mediante granallado o electropulido. Sin embargo, estos procesos desafilan las puntas de las agujas.

“No sería muy agradable recibir una inyección con una aguja de punta roma”, dice Travia. El rectificado electroquímico se puede usar para rectificar la mayor parte de la aguja de manera eficiente, con parámetros que luego se ajustan en el extremo para crear una punta afilada sin grandes rebabas.

Otra área de crecimiento para el rectificado electroquímico es el corte de tubería. Con accesorios estándar, las máquinas de rectificado electroquímico de Tridex pueden cortar tubos y alambres que varían de 0.010 a 3 pulgadas de diámetro. Las aplicaciones de estos tubos van desde agujas hipodérmicas hasta tubos más pequeños en motores de aviones.

Avances en tecnología de rectificado electroquímico

Como otros procesos de mecanizado, la tecnología de rectificado electroquímico ha avanzado en los últimos años.

“Queremos controlar todas las variables del proceso en la mayor medida posible”, revela Travia sobre la estrategia de Tridex. Los sistemas de control en general han mejorado, haciendo que este proceso de mecanizado, como otros, sea más preciso y repetible.

El manejo de electrolitos también ha mejorado en los últimos años. “Controlamos mejor el flujo —dice Travia—. Podemos monitorear los diversos parámetros del electrolito. Tenemos un mejor control y ajustamos los parámetros de corte a medida que cambia el electrolito”.

Por ejemplo, a medida que se usa la solución, absorbe el metal y se vuelve más conductivo, posiblemente impactando el corte. Los sensores ahora pueden medir la cantidad de sal disuelta en la solución y qué tan conductora es, así como el flujo, la temperatura y el pH. Las máquinas Tridex también utilizan una metodología para determinar cuándo cambiar la solución, una decisión que los usuarios tomaron previamente sin tanta base técnica.

La adquisición de Tridex por Glebar también le ha permitido a la empresa explorar la automatización. Glebar ha automatizado sus máquinas rectificadoras de sondas y sin centros durante algún tiempo, y Tridex aplica esta experiencia a sus propios productos.

“Ahora que somos una sola empresa empezamos a encontrar todo tipo de aplicaciones para la automatización”, dice Travia. La empresa ofrece ahora rectificadoras electroquímicas con sistema de pallets, que les permiten a los usuarios cargar y descargar partes mientras la máquina está en funcionamiento. Esto reduce el tiempo de carga, a veces, a cero.

Según él, “ha sido bastante bien recibido porque permite mejoras significativas en la productividad”.

En un caso, un cliente que obtenía 30 piezas por hora en una rectificadora electroquímica convencional pudo aumentar el rendimiento a 100 piezas por hora en una máquina con sistema de pallets, sin cambiar nada más. Los usuarios pueden llevar el sistema de pallets un paso más allá y agregar un robot para cargar y descargar la máquina. Tridex también desarrolla un sistema de automatización para sus máquinas rectificadoras de punto, que incluirá un robot para la atención de la máquina.

Contenido relacionado

10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásIndustria aeroespacial en México: entre la tendencia y la oportunidad

En medio de un panorama dinámico, la industria aeroespacial en México emerge como un campo de oportunidades. Desde el impulso del nearshoring hasta las inversiones clave y las colaboraciones estratégicas, el sector se posiciona para un crecimiento significativo.

Leer MásIndustria en México: 10 años de oportunidades y retos

En el contexto del décimo aniversario de Modern Machine Shop México, hacemos un recuento sobre el desarrollo, los retos y oportunidades de la industria manufacturera mexicana en los últimos 10 años.

Leer MásLea a continuación

Avances en acabado abrasivo para máquinas CNC

Conozca cómo las herramientas de acabado abrasivo pueden mejorar la eficiencia y la precisión de las operaciones CNC sin liberar partículas dañinas.

Leer MásRectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásMecanizado electroquímico para industria aeroespacial

Entre las tecnologías más representativas presentadas por EMAG durante Expo Manufactura 2019, se encuentra el mecanizado electroquímico

Leer Más