Las partes grandes —como bloques de motores para generadores de energía de emergencia, máquinas de construcción o motores de barcos, rótulas para camiones o engranajes y cojinetes de generadores de energía eólica— suelen ser demasiado grandes y pesadas para medirlas en un dispositivo de rugosidad estacionario. Sin embargo, los parámetros de rugosidad deben probarse.

Desafíos de la medición de rugosidad en partes grandes

De hecho, las mediciones de rugosidad en partes grandes suelen ser críticas y difíciles de realizar. En la mayoría de los casos, es posible que se requiera mucha participación y habilidad del operador para llegar a una superficie oculta entre docenas de características de la parte.

Estos requisitos, por lo general, los intenta un maquinista capacitado, no necesariamente un técnico de calidad capacitado, y a menudo se requieren grandes esfuerzos.

Por ejemplo, en una gran superficie plana, la medición puede ser sencilla y requerir poca habilidad. Sin embargo, la repetibilidad de las mediciones varía enormemente porque el usuario no puede encontrar la misma posición de medición a simple vista.

Para realizar mediciones de rugosidad críticas en posiciones inclinadas, verticales o sobre cabeza (al revés), es necesario fijar la unidad de transmisión o el sistema de medición de rugosidad durante la medición o los resultados de la medición serán incorrectos.

Soluciones portátiles para la medición de rugosidad

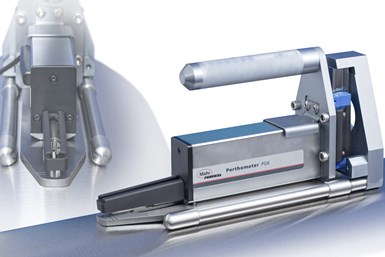

Ejemplo de fijación para sujetar una unidad de perfilado en un rodillo cilíndrico grande.

Por fortuna, existen muchos sistemas portátiles de medición de acabado de superficies diseñados para llevar el medidor a la parte. El problema anterior se puede resolver con el diseño y el uso de dispositivos portátiles especiales, que aseguran que la unidad de transmisión esté fija durante el procedimiento, lo que da como resultado una medición de rugosidad confiable.

Si la instrucción de prueba define las posiciones de medición, el dispositivo puede emplear pasadores de alineación para asegurar el posicionamiento adecuado. También se pueden diseñar plantillas que se asienten en la parte y utilizar sus características de referencia para garantizar que la plantilla esté ubicada en el mismo punto en cada parte.

Técnicas específicas para la medición en orificios y superficies difíciles

Para medir en orificios profundos o en orificios interrumpidos del cigüeñal y del árbol de levas, como los que se ven en los bloques de motor grandes, se pueden proporcionar accesorios especiales, tanto para colocar como para bloquear la transmisión y la sonda.

En este caso, el cabezal de medición mide la rugosidad dentro del cojinete del cigüeñal al colocar la sonda en su primera ubicación de medición controlada por un collar superior móvil.

A continuación, un interruptor neumático activa una abrazadera de bloqueo para colocar la sonda de forma segura y se realiza la primera medición. Luego se suelta la abrazadera y el dispositivo se mueve a la siguiente ubicación de tope del collar, seguido de la sujeción y la medición. Esto se repite para cada una de las posiciones del cigüeñal.

Enfrentando las ondulaciones y otros desafíos de la medición

Sin embargo, literalmente, existen cientos de parámetros de acabado superficial y no todos se pueden medir con una simple sonda que la rugosidad de la superficie. Muchos de estos parámetros implican expresar las ondas de perfil más largas, que son el resultado del proceso de fabricación en sí.

Para estos parámetros se requiere una sonda sin patín. Una sonda sin patín incorpora una superficie interna lisa y plana, como referencia para que la sonda pueda responder tanto a la ondulación como a la rugosidad.

Por lo tanto, cuando se especifica una ondulación para un diámetro exterior, la alineación de la sonda se vuelve crítica. Si el eje de la pieza no está alineado con la superficie de referencia en la sonda sin patín, cuando la sonda pase sobre la corona de la parte, parecerá una superficie curva en comparación con la referencia de la sonda.

Sería difícil para el ojo inexperto diferenciar la curva de la corona de las irregularidades de la superficie de onda larga en la parte. Aunque realizar esta alineación en un sistema de acabado de superficies montado en banco es sencillo, no es así con algunos ejes grandes con acabados críticos.

La importancia de la alineación en la medición de rugosidad

Digamos que estamos intentando inspeccionar un rodillo de impresión grande. Uno puede comprender cómo el acabado superficial de onda corta podría ser un problema. Estos picos y valles de onda corta pueden hacer que se adhiera demasiada tinta al rodillo o tal vez no la suficiente.

Por otro lado, si el acabado de onda corta es bueno pero hay algunos puntos altos y bajos de onda larga (problemas de perfil), es posible que no se dé el contacto correcto entre los rodillos y el papel. Aquí, perfilar grandes diámetros exteriores se vuelve fundamental. Y es igualmente fundamental asegurarse de que la sonda que prueba la parte esté perfectamente alineada con ella.

Las unidades de generación de perfiles tienden a ser bastante grandes, en especial cuando toman trazas muy largas. Tratar de sujetar y alinear manualmente el sistema con el eje de la parte y mantenerlo estable al mismo tiempo es un esfuerzo hercúleo.

En este momento, las fijaciones simples pero efectivas pueden facilitar mucho el trabajo del usuario. Agregar un accesorio de alineación a la unidad de perfilado de la superficie asegura que la sonda siga la corona de la parte y proporcione un resultado preciso y repetible.

Contenido relacionado

Fuente de los errores de alistamiento en la medición de forma

Explore los errores comunes en medición de forma, incluyendo errores de montaje y malentendidos sobre parámetros. Ideal para ingenieros en busca de datos precisos.

Leer MásMetrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.

Leer MásMetrología: el rol crucial de los palpadores en la medición

La variedad de aplicaciones con sondas en máquinas-herramienta, CMM, medidores de comparación y brazos portátiles hace que la selección correcta del uso de palpadores sea esencial para una medición eficiente, confiable y precisa. Aquí hay algunos puntos clave que pueden ser útiles en la selección de la mejor solución de medición.

Leer MásInnovaciones en equipos de escaneo 3D para metrología

Conozca los desarrollos recientes en equipos de escaneo 3D y cómo están transformando el control de calidad y la metrología en los talleres. Con un enfoque en la integración de la inteligencia artificial, la ingeniería inversa, las soluciones portátiles y la optimización de ciclos de producción, este artículo detalla los avances disponibles, su integración en el flujo de trabajo y su impacto en la medición y el análisis de componentes.

Leer MásLea a continuación

Suprimir el cable y leer códigos hacen la medición más inteligente

Muchas compañías han prescindido del cable para simplificar las operaciones de metrología y el manejo de datos. El escaneo de códigos de barras es una opción adicional.

Leer MásCómo elegir el corte correcto al medir la rugosidad

Los resultados de la medición de los parámetros de acabado superficial pueden variar según el parámetro del filtro (Lc), también conocido como el corte.

Leer MásMedición: inteligencia artificial de un amplificador inteligente

Con amplificadores inteligentes que brindan capacidades de medición y configuraciones más sencillas, es más fácil que nunca comprender lo que está sucediendo en el proceso de manufactura en tiempo real.

Leer Más