La chapa de metal se utiliza como material en prácticamente todos los sectores industriales. Existe una diversidad de composiciones de aleaciones, espesores, recubrimientos y colores disponibles para estas aplicaciones. Según la Asociación para la Industria de la Conformación de Chapa, el sector obtuvo ingresos de unos 20,500 millones de euros solo en 2019.

La chapa se entrega generalmente en forma de grandes bobinas o paneles. El material se somete a varios pasos de mecanizado antes de que surja el producto final. Está recortado, doblado, comprimido, estirado o estampado. Por lo tanto, el procesamiento sin problemas en la producción depende de un sistema de control de calidad para garantizar que el material cumpla con todas las especificaciones requeridas.

En este contexto, el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado IWU presentó su “probador de materiales”, un sistema que prueba la chapa de forma rápida y sencilla antes del primer paso de mecanizado. Los investigadores han perfeccionado las pruebas de carga mecánica y las han combinado con software de aprendizaje automático. Este software crea una predicción sofisticada sobre cómo se comportará un material en cada paso de mecanizado a lo largo de la secuencia de producción.

El probador de materiales del Fraunhofer IWU comprende una desviación de los conceptos de prueba anteriores que inspeccionarían visualmente la hoja en busca de grietas o defectos después de la prueba de carga.

“En lugar de examinar el material, utilizamos algoritmos ML para analizar las mediciones. Este tipo de predicción es más confiable y sofisticada que una prueba de carga convencional”, dice Riemer. Las pruebas también pueden ser útiles si las bobinas entregadas se han almacenado bajo temperaturas fluctuantes durante un período prolongado o en una sala sin aire acondicionado durante los meses de verano. Tales situaciones pueden hacer que algunos materiales, como ciertas aleaciones de aluminio, muestren signos de envejecimiento.

Riemer cree que es especialmente importante realizar la prueba del material antes del primer paso de mecanizado:

“Algunos fabricantes renuncian a las pruebas iniciales y confían completamente en las especificaciones acordadas con el proveedor. Eso puede ser un negocio arriesgado”.

Cómo funciona la prueba de material

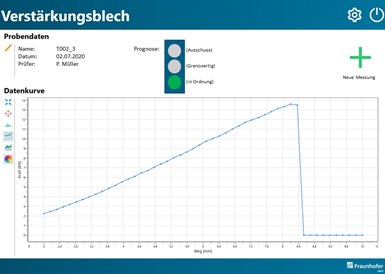

En la máquina de prueba, un sello hemisférico empuja el componente hacia abajo a una profundidad definida. El perfil de fuerza-desplazamiento se analiza para permitir extraer conclusiones detalladas sobre la calidad del material.

Crédito: Fraunhofer

Primero, se corta una pequeña sección de la chapa y se coloca en una máquina de prueba. Un sello en forma de cúpula, o una forma diferente según la aplicación, empuja el metal hacia abajo a una profundidad predefinida. Un sensor de fuerza mide el perfil de fuerza-desplazamiento. En otras palabras, registra la cantidad de fuerza necesaria para deformar el material hasta un punto específico.

“El software de análisis utiliza estas mediciones para sacar conclusiones sobre el comportamiento de deformación bajo presión y evalúa la idoneidad del metal para el proceso de producción planificado”, explica Matthias Riemer, Project Manager de Fraunhofer IWU.

Los algoritmos de aprendizaje automático controlan el semáforo del sistema de predicción. Para asegurarse de que el software pueda crear una predicción viable, primero se deforman en la máquina de ensayo numerosas muestras individuales de nuevos tipos de chapa. Las mediciones del perfil de fuerza-desplazamiento generadas por este proceso se utilizan como datos para entrenar los algoritmos de aprendizaje automático. El resultado es un perfil de comportamiento del tipo de chapa como referencia. Cuando se prueba una bobina de chapa de un lote diferente del mismo material, los algoritmos ML comparan estas medidas con el perfil existente y visualizan el resultado en un gráfico.

El software utiliza algoritmos de aprendizaje automático para analizar los datos de numerosos puntos de medición y evaluar la idoneidad de la chapa para el proceso de producción. El símbolo del semáforo muestra el resultado: desecho, poco utilizable, o OK.

Crédito: Fraunhofer

El personal de producción recibe una declaración sofisticada sobre la resistencia y el comportamiento del material. No tienen que preocuparse por los detalles técnicos. Un símbolo de semáforo en el software del probador de materiales indica si la chapa está OK, marginalmente útil o incluso es chatarra. Si el análisis muestra que la chapa entregada no cumple con las especificaciones acordadas, la empresa puede realizar pruebas adicionales en el producto y luego decidir si lo devuelve al proveedor o modifica el proceso de producción.

Los expertos de Fraunhofer IWU programaron el software para este proyecto ellos mismos. Funciona con las computadoras de control estándar que se utilizan en las estaciones de prueba de las fábricas. Toda la prueba toma solo 15 segundos.

Contenido relacionado

Paramount New Materials invierte 200 millones de dólares en Coahuila

La planta iniciará operaciones en diciembre de 2024 y procesará piezas de aluminio como chasises, parachoques y otros componentes para la industria automotriz.

Leer MásSoluciones avanzadas de manufactura para componentes de precisión

Con cuatro nuevos centros de mecanizado de 5 ejes y dos células PH Cell Twin de DMG MORI, esta compañía refuerza su compromiso con la excelencia en la manufactura para sectores exigentes como el automotriz, médico y aeroespacial.

Leer MásIndustria automotriz inicia 2024 con crecimiento

En el primer mes de 2024 la producción de la industria automotriz de México creció 9.56 %, mientras que la exportación creció 6.82 %.

Leer MásIndustria automotriz inicia 2023 con crecimiento en sus exportaciones

En enero de 2023 la exportación de vehículos ligeros aumentó 9.9 %, comparada con enero de 2022. Además, la producción creció 2.38 % en el mismo periodo.

Leer MásLea a continuación

Principios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más