Innovador sistema de sujeción para tornos de tipo suizo de Goltenbodt

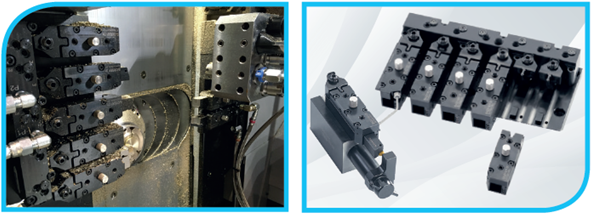

El diseño del sistema de herramientas Goltenbodt se acopla al tipo de máquina correspondiente, de modo que se adapta a la interfaz existente en la máquina.

La creciente competencia global y la transformación tecnológica, en sectores clave como la industria automotriz está generando una mayor presión en cuanto a los costos, especialmente para los fabricantes de piezas torneadas. De acuerdo con el fabricante, el uso de los sistemas de portaherramientas de Goltenbodt ofrece un ahorro al reducir los tiempos de preparación improductivos; de este modo, se puede afrontar con éxito este reto. Debido al diseño de los tornos automáticos tipo suizo, el espacio para el cambio de herramientas y la puesta a punto suele ser demasiado reducido y, hasta ahora, las herramientas de vástago debían retirarse por completo al sustituir la herramienta de corte.

El portaherramientas se sujeta en el soporte de cambio rápido de Goltenbodt, se retira de la máquina durante la preparación y el cambio de herramienta y, a continuación, se mide fuera de la máquina.

Esto daba lugar a tiempos de preparación más largos, lo que a menudo repercute negativamente en las ventajas de la manufactura de piezas en los tornos automáticos de tipo suizo. De acuerdo con Goltenbodt, el sistema de herramientas para tornos de tipo suizo resuelve esos problemas y, por tanto, ofrece un enorme aumento de la productividad.

El diseño del sistema de herramientas Goltenbodt se acopla al tipo de máquina correspondiente, de modo que se adapta a la interfaz existente en la máquina. Las coordenadas existentes, como la distancia al buje guía, la altura del centro y las distancias entre las herramientas de corte se adaptan 1:1.

El portaherramientas se sujeta en el soporte de cambio rápido de Goltenbodt, se retira de la máquina durante la preparación y el cambio de herramienta y, a continuación, se mide fuera de la máquina. La medición fuera de la máquina reduce los tiempos no productivos y garantiza procesos de producción rápidos y sin problemas utilizando herramientas de repuesto.

Según dice la compañía, esto reduce los tiempos de cambio de herramientas a menos de un minuto. El portaherramientas de cambio rápido Goltenbodt se sujeta y suelta mediante una mordaza de sujeción con una precisión de cambio < 0,01 mm. Un mecanismo de bloqueo adicional asegura el portaherramientas de cambio rápido, evitando que se caiga.

El suministro de refrigerante integrado proporciona refrigerante hasta 120 bars directamente a cada herramienta individual a través de la unidad lineal. El colector de refrigerante independiente permite un suministro de refrigerante personalizado y adaptado a los requisitos o la aplicación del cliente. De este modo, el suministro de refrigerante específico garantiza una producción sin problemas, una mayor calidad de las piezas en los materiales más exigentes y de larga duración, y una mayor vida útil de las herramientas.

Thomas Flache, jefe de tecnología de Goltenbodt, resume las ventajas de la experiencia de la empresa de la siguiente manera: “Conocemos el entorno del mercado y las posibilidades de optimización gracias a muchos proyectos exitosos de aumento de la productividad. Como proveedor OEM de los principales fabricantes de máquinas-herramienta y como socio de empresas de producción de piezas torneadas de precisión, utilizamos nuestra tecnología para aumentar de forma sostenible la rentabilidad y la precisión de nuestros clientes en todo el mundo. Sobre la base de esta amplia experiencia, también somos capaces de identificar el potencial de forma concreta y ofrecer a nuestros clientes soluciones específicas y dirigidas”.

Goltenbodt desarrolla soluciones de proceso para los clientes que, una vez discutidos los requisitos, sirven de base para crear rápidamente ofertas y proyectos. De este modo, Goltenbodt ofrece a sus clientes, y a los interesados, la oportunidad de beneficiarse de la reducción de los tiempos de preparación improductivos aún más rápidamente que antes.

Contenido relacionado

Acabado automatizado en CNC: barriles de alta energía

Mass Finishing Inc. ha desarrollado máquinas de acabado con barril de alta energía que automatizan el proceso de desbarbado de partes complejas, lo que ahorra tiempo y elimina la necesidad de desbarbar las partes a mano.

Leer MásInversión Extranjera Directa aumenta 12 % en 2022

Durante 2022 la Inversión Extranjera Directa fue de 35,292 millones de dólares, de los cuales el 36 % fueron para el sector manufacturero.

Leer MásCambios en la cadena de proveeduría y cómo aprovecharlos en México

El nearshoring ha cambiado el panorama geoestratégico de la proveeduría en el mundo, haciendo que muchas empresas establezcan sus centros de producción cerca a los OEM. Esta situación ha beneficiado a México con una ganancia potencial estimada en exportaciones de 35,000 millones de dólares.

Leer MásMecanizado de engranajes: materiales, herramientas y procesos

A medida que los vehículos eléctricos e híbridos ganan terreno, las estrictas exigencias de operación silenciosa y eficiencia energética impulsan innovaciones en el mecanizado de engranajes para maximizar la precisión, reducir el ruido y prolongar la vida útil de las transmisiones.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer Más

.jpg;width=70;height=70;mode=crop)