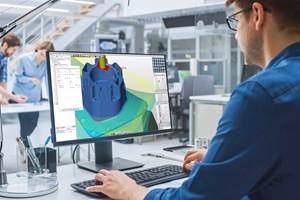

Software CAD/CAM de Open Mind aumenta la eficiencia de la programación

El último paquete de software CAD/CAM HyperMill 2024 incluye mejoras en sus principales funciones de trayectoria de herramientas, así como nuevas funcionalidades.

HyperMill 2024 incluye el nuevo algoritmo para tres y cinco ejes Rest Machining.

Fuente: Open Mind Technologies USA.

Open Mind Technologies ha presentado su último paquete de software CAD/CAM HyperMill 2024, que incluye mejoras en sus principales funciones de trayectoria de herramientas, así como nuevas funcionalidades para aumentar la eficiencia de la programación NC en aplicaciones que van desde el mecanizado en 2.5D hasta el fresado en cinco ejes.

Una estrategia CAM optimizada de perforación profunda ofrece una mayor fiabilidad de mecanizado con una interfaz que define claramente los parámetros relevantes para el proceso.

Las nuevas funciones permiten identificar las etapas de refrigerante y el tiempo de permanencia, integrar un rompevirutas en un proceso de taladrado y mucho más.

Una nueva simulación de herramienta de broca de punta única proporciona una comprobación precisa de las colisiones y una visualización detallada de la remoción de material.

HyperMill 2024 incluye el nuevo algoritmo para tres y cinco ejes Rest Machining, que proporciona una detección automática y completa de todas las áreas de material en reposo, además de cálculos optimizados de trayectorias de herramienta para un mecanizado más rápido y fiable.

Las trayectorias de las herramientas se dividen ahora de forma óptima para garantizar un mecanizado más eficaz, y también la detección de las zonas de intersección donde se cruzan las trayectorias se ha optimizado para evitar colisiones.

Una mejora adicional de la trayectoria de la herramienta es un trazado optimizado de la trayectoria para el ciclo de mecanizado plano 3D. La nueva estrategia tiene una trayectoria más suave y menos recogidas.

Aunque la longitud (distancia) de la trayectoria de la herramienta puede ser mayor en algunos casos, al parecer se ha reducido el tiempo de mecanizado.

Una nueva generación de asistencia y análisis de programación, CAM Plan, se introduce en HyperMill 2024 para simplificar diversas tareas de programación e identificar posibles fuentes de error.

Los pasos predefinidos del flujo de trabajo guían con seguridad a los usuarios a través del proceso de preparación y programación, mientras que las geometrías y características necesarias se crean automáticamente.

Además, se marcan los posibles errores para su remoción, como las superficies dobles o los huecos entre parches del modelo.

Una vez organizados los datos, el flujo de trabajo CAM puede procesarse con más inteligencia y mayor eficacia.

HyperMill CAM Plan permite analizar la topología de los componentes para producir una trayectoria precisa de la herramienta, que tenga las ubicaciones de los comandos alineadas con las características geométricas clave y con una distribución de puntos optimizada para el fresado.

El resultado es un mejor acabado superficial, un procesamiento más sencillo por parte de los controladores NC y una reducción de los tiempos de mecanizado.

Para facilitar la generación de programas NC de tres y cinco ejes con cambio de ejes y un uso optimizado del espacio de trabajo, la función NC Optimizer de la estrategia de mecanizado virtual HyperMill ofrece ahora la opción de transformar los movimientos de los ejes X y Y en un único movimiento con el eje de rotación en la mesa.

Al intercambiar los ejes, un movimiento XY se transforma en un movimiento CX simultáneo que elimina los movimientos de retroceso durante el mecanizado. Según la empresa, esto resulta especialmente beneficioso para las máquinas que tienen un alcance limitado del eje lineal.

La lectura retrospectiva de los puntos de medición al utilizar HyperMill Virtual Machining es una nueva función que permite representar gráficamente los puntos medidos en el modelo de la pieza, en lugar de comparar una lista de resultados de medición.

Los usuarios también pueden identificar rápidamente los puntos de medición que están fuera de tolerancia en un modelo de pieza 3D y comparar tendencias a lo largo de mediciones secuenciales.

Como resultado, es mucho más fácil analizar y compensar las imprecisiones y el desgaste de la herramienta tras el fresado.

Contenido relacionado

Mastercam adquiere desarrollador de software de posprocesamiento CAM

Postability les permitirá a los usuarios de Mastercam adquirir una gama más amplia de tecnología de posprocesamiento con soporte y capacidad de respuesta optimizados.

Leer MásSiete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.

Leer MásCAD/CAM: guía desde el diseño hasta la producción de piezas

Desde la concepción hasta la materialización de una pieza en taller, la integración del CAD (Diseño Asistido por Computadora) y el CAM (Manufactura Asistida por Computadora) es crucial para la innovación y eficiencia. Exploramos la sinergia, evolución y beneficios de estas herramientas y destacamos cómo un conocimiento profundo de sus capacidades representa una ventaja competitiva.

Leer MásCAM: ¿Puede ChatGPT crear programas de código G utilizables?

Desde su debut a finales de 2022, ChatGPT se ha utilizado en muchas situaciones, desde escribir historias hasta escribir códigos, incluido el código G. Pero, ¿es útil para los talleres? Hemos pedido su opinión a un experto en CAM.

Leer MásLea a continuación

Nuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más

.jpg;width=70;height=70;mode=crop)