Ventajas de la automatización con robots en un taller CNC

Este taller justificó el robot solamente mediante un uso mejorado de la mano de obra. Otros beneficios salieron a la luz después de que llegó la automatización.

Compartir

Lea a continuación

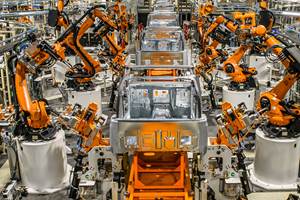

La celda robótica mecaniza componentes para sistemas de transmisión de taladrado dirigido. El robot carga y descarga tanto un centro de mecanizado como un torno CNC.

Para ver por qué Stabiltec compró un robot, usted no tiene ni que caminar por la planta. Afuera de las instalaciones de producción de la compañía en Parks, Louisiana, un prominente aviso anuncia: “Se contrata personal” y lista “Mecánicos CNC” en la parte superior del listado de puestos disponibles.

Con certeza, el aviso permanecerá ahí mientras continúe el fuerte negocio en la industria de petróleo y gas, el mercado al que Stabiltec presta sus servicios. La compañía instaló un robot como una forma de mantener sus máquinas-herramienta alimentadas mientras usa sus limitados recursos de mano de obra tan eficientemente como sea posible, porque no pueden llenar todos los cargos de expertos en manufactura que pueden justificarse con la actividad actual del negocio.

De hecho, el copropietario de la compañía, Keith Boutte, dice que la planta comprará otro robot. Los beneficios inesperados del cambio de la compañía hacia la automatización han hecho la inversión mucho más rentable que lo que cualquiera de ellos esperaba.

Stabiltec y su camino hacia el mecanizado avanzado

Stabiltec fabrica una amplia gama de herramientas para taladrado de pozos de petróleo y gas. Esa gama en sí misma es parte de lo que hace distinto a este fabricante.

La compañía que se convertiría en Stabiltec fue fundada hace 25 años, pero una serie de adquisiciones en apenas los últimos 3 años la ha convertido en un fabricante exclusivo, no sólo para componentes para perforar agujeros sino también de herramientas diagnósticas para medir y evaluar agujeros.

El taladrado dirigido es una especialidad. Stabiltec provee las partes mecanizadas para sistemas de taladrado de pozos de petróleo y gas que entran verticalmente en la tierra, pero que alcanzan las reservas subterráneas horizontalmente a través de un arqueo gradual de la broca.

El señor Boutte diseña componentes del sistema de taladrado dirigido según las diferentes necesidades de los diferentes OEM que ofrecen productos para taladrado dirigido.

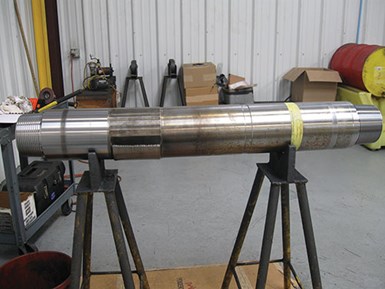

Una transmisión típica consta de tres componentes mecanizados, como se ve en esta foto de transmisiones ensambladas.

El reto en la manufactura de estos componentes es que algunas de estas partes requieren mecanizado experto. Las secciones de la caja subterránea que se doblan hasta en 3 grados son mecanizadas mediante operaciones de torneado que requieren alistamientos inusuales en el torno.

Específicamente, después de que un extremo de la parte se tornea recto, el otro extremo se tornea para ser “curvado” deliberadamente por medio de un alistamiento que está separado de la línea de centros.

Así, una cantidad de desalineación y separación del paralelismo, que sería considerada un error extremo en la mayoría de partes torneadas, se mecaniza de manera expresa en estos componentes. Los operadores experimentados tienen que realizar partes como estas.

El problema de Stabiltec era que estos empleados calificados son escasos, y otro trabajo de mecanizado estaba tomando mucho de su tiempo. Las partes de transmisión eran el principal ejemplo. Estas partes son componentes de lo que es, en esencia, una junta universal que le permite a la broca subterránea mantener el giro mientras se curva gradualmente.

Las partes son pedidas en cantidades que pueden ser de apenas 10, de modo que el robot es usado para una producción de alta mezcla y bajo volumen. El trabajo de alto volumen repetitivo no es esencial para el éxito de la automatización.

Las partes de transmisión no son menos críticas ni menos valiosas que las secciones de la caja, pero los alistamientos de la pieza de transmisión son mucho más sencillos. Stabiltec estaba perdiendo demasiada capacidad de mano de obra en el trabajo, relativamente simple, de maniobrar estas partes en las máquinas-herramienta usando una grúa elevada.

Una vez los gerentes de la compañía reconocieron que no podrían completar su capacidad necesaria de mano de obra calificada mediante la contratación, determinaron liberar su capacidad de mano de obra existente automatizando pasos como este.

Pero, ¿cuál era la forma correcta de automatizar? La compañía dice que la automatización con robots no fue la primera opción que se consideró.

La decisión hacia una celda robótica en mecanizado

Aunque las partes de transmisión varían considerablemente de cliente a cliente, lo que ellas tienen en común es alguna combinación de torneado, fresado y taladrado. Por esta razón, los líderes de la compañía pensaron inicialmente que el multipropósito sería la forma correcta de lograr un mecanizado más eficiente en mano de obra.

Anteriormente, el mecanizado de cada pieza había involucrado operaciones tanto en un torno como en un centro de mecanizado. Cambiar a una máquina capaz de hacer torneado, fresado y taladrado en un solo ciclo dejaría sólo una máquina-herramienta en la cual se cargaría la pieza. Por tanto, el papel del operador se reduciría.

Sin embargo, un análisis más detallado reveló que el multipropósito no era la solución ideal para esta aplicación. Una limitante era el costo. Debido a las operaciones de taladrado y perforado de agujeros pasantes, la máquina necesitaría tener recorridos largos para acomodar herramientas largas.

Una máquina multipropósito lo suficientemente grande como para hacer el trabajo costaría lo mismo que el precio que Stabiltec finalmente pagó por el robot, el torno y el centro de mecanizado que ahora hacen este trabajo.

Aquí un ejemplo del trabajo de mecanizado que exige el involucramiento de un empleado experimentado. Las secciones de la caja no rectas son torneadas fuera de la línea de centros

Otra limitante era la productividad. La máquina multipropósito podía tornear una pieza de trabajo o fresarla, pero no podía hacer ambas operaciones al tiempo. Permitir que el trabajo estuviera dividido entre un torno y un centro de mecanizado sería más productivo, porque las máquinas desarrollarían estas operaciones simultáneamente en diferentes piezas.

La carga repetible del robot eliminaría el riesgo de manejo o los errores de alistamiento típicos de procesos que involucran varias máquinas.

El argumento final en favor de una celda robótica regresó a la capacidad de mano de obra. Una máquina multipropósito reduciría la necesidad de mano de obra, pero la máquina aún tendría un operador cargándola.

En contraste, la celda robótica le permitiría al taller liberar la mano de obra durante periodos largos de tiempo en los cuales se mecanizarían los componentes de transmisión.

Ahora, estas partes se realizan en una celda en la cual un robot FANUC Robotics R-2000iB con una capacidad de 165 kilogramos carga y descarga tanto un torno CNC USA Viper VT36CL-2000 como un centro de mecanizado vertical Haas VF-5XT.

La compañía justificó la celda completa, ya que liberaría a los operadores durante el día y continuaría la producción en la noche. Sin embargo, una vez la celda estuvo operando en línea, la compañía comenzó a ver otras fuentes muy reales de retorno de la producción automatizada.

Beneficios impredecibles

Entre los beneficios adicionales se encuentran los siguientes:

1. Mejor costeo de los contratos. Stabiltec está usando el robot en un modo de alta mezcla, bajo volumen. Las cantidades de pedido generalmente son de apenas 10 piezas. Aunque cuando el taller tiene el lujo de correr una cantidad continua, la producción consistente del robot le permite al taller predecir confiablemente los tiempos y los costos. Esa predictibilidad permite un margen más estrecho.

Esta parte terminada tiene una ligera curva.

Como resultado, la diferencia en el costeo entre el mecanizado de corto plazo y la producción por contrato es mayor para la celda robótica que para cualquier otro recurso de producción. Considerando ahorros en el precio, algunos clientes que nunca se habían comprometido con contratos de producción anuales, ahora lo hacen con Stabiltec.

2. Abastecimiento interno más fácil. Al expandir su capacidad de partes de transmisión, la celda robótica le ha permitido a la compañía volver a traer muchas piezas que habían sido enviadas a otros proveedores.

Anteriormente, la compañía estaba contratando tanto mecanizado que traer este trabajo al taller parecía haber requerido algo así como seis nuevas máquinas y seis nuevos empleados para atenderlas.

La celda robótica cambió este panorama. La celda automatizada representa esencialmente una gran cantidad de capacidad potencial concentrada en un sistema compacto. Esta capacidad concentrada y simplificada puede absorber gran cantidad de trabajo, permitiendo así una gran cantidad de abastecimiento interno.

En la celda automatizada las partes son medidas con un sistema de medición sin contacto, como se ve aquí. Las mediciones son usadas para actualizar automáticamente las separaciones de mecanizado en el torno CNC y para determinar el posicionamiento de la pieza en el centro de mecanizado.

3. Protección de la IP del cliente. Stabiltec no vende directamente a los campos petroleros; produce partes para OEM. Eso significa que el taller tiene acceso a los diseños de OEMs antes que el resto del mercado.

Mantener cerrados estos diseños al limitar la subcontratación le ayuda al taller a obtener la confianza del cliente. Así, la capacidad de abastecimiento interna que provee el robot no es sólo una ventaja de eficiencia sino también una ventaja de mercadeo.

4. Apertura más fácil a negocios adicionales. Las necesidades de mecanizado de los componentes de producción los hace objetivos lógicos para la automatización, pero Stabiltec pronto descubrió que su puesto en el mercado también los hacía ideales para producción en la celda robótica.

Stabiltec es reconocido por el taladrado dirigido, y la compañía generalmente es buscada por OEMs que desean producir nuevos diseños de sistemas de transmisión de taladrado dirigido.

Producir este producto núcleo le ayuda a la compañía a construir relaciones de una manera efectiva, y las relaciones generalmente traen oportunidades de negocio adicionales. En otras palabras: use la automatización para hacer el mejor trabajo posible en la pieza que lo llevará a tener una posibilidad abierta.

5. Mayor flexibilidad. Puede parecer ilógico, pero la compañía dice que las máquinas cargadas por robot son más flexibles que aquellas cuidadas por los empleados. Esto es porque el robot es capaz de “aprender” instantáneamente un nuevo proceso. Los humanos no hacen esto.

Un empleado humano tiene que ser entrenado y hacer una transición gradual en un conjunto de procedimientos diferentes, pero un robot puede desplegarse de nuevo y reprogramarse en un solo día, sin tener que cambiar su hábitos obsoletos.

Un cambio tal apenas está sucediendo, dice él. Justo ahora, la mayoría del mecanizado de partes de transmisión se adelanta en el torno. Con frecuencia, el centro de mecanizado está esperando.

Por eso, Stabiltec añadirá un torno adicional para dividir el trabajo de torneado en esta celda. El robot será reprogramado para transferir el trabajo entre estas tres máquinas en lugar de entre las dos actuales.

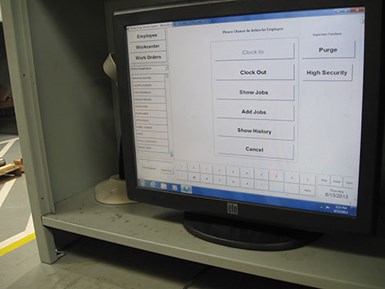

En el sistema ERP del taller, el robot tiene un código de identidad como cualquier empleado, de modo que el software puede rastrear su desempeño.

Este nuevo torno no tiene que ser tan grande como el actual porque todo el taladrado y perforado con herramientas largas permanecerá en esta primera máquina. Así, por el precio de una máquina-herramienta relativamente económica, el taller logrará aún más de la productividad potencial de la celda automatizada.

Explorando nuevos horizontes: automatización con robots en soldadura

La soldadura parece ser la siguiente candidata para la automatización con robots, dice Boutte. Similar al mecanizado, ciertas operaciones de soldadura involucran tareas simples y repetitivas que sacan a un empleado del trabajo de mayor competencia. En el área de mecanizado, el robot ha demostrado el valor de automatizar estas tareas sencillas.

De hecho, el único sitio en que el robot es como un empleado humano es en el sistema ERP Global Shop Solutions que tiene el taller. El taller le ha dado al robot un código de empleado en este software, de modo que puede rastrear el desempeño del robot como un sustituto para la carga y descarga manual.

Con base en este registro, la compañía es capaz de decir que el robot ha reducido el costo de mano de obra asociado con el mecanizado de la parte de transmisión en 76 por ciento, mientras que se ha incrementado la capacidad de mecanizado de la parte de transmisión en 49 por ciento.

Todavía existe más capacidad por lograr. Después de adicionar el segundo torno, Boutte dice que la limitación remanente más significativa será el espacio en piso. Que un factor tan sencillo pueda ser tan importante parece sorprendente, pero en el caso de Stabiltec, ya que esta limitación se ha probado.

En palabras sencillas, sólo hay espacio para ubicar material en el alcance del robot. Como resultado, este espacio dicta cuánta producción puede ofrecer la celda.

De hecho, es debido a esta limitante que la celda no opera 24 horas completas, sino que generalmente opera de 16 a 20 horas en un día. Para superar este simple obstáculo, la compañía está explorando una solución simple: un sistema de almacenamiento vertical que incremente drásticamente la producción de la celda.

Contenido relacionado

¿Cuáles son los desafíos de la robótica y la automatización industrial?

La firma McKinsey refiere que para las empresas del sector industrial los sistemas automatizados representarán el 25 % de su gasto de capital durante los próximos cinco años.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásRécord de robots instalados en la industria automotriz

Con un millón de robots industriales operando en plantas automotrices, estos equipos están contribuyendo a la transición energética del sector automotor y optimizando procesos de producción. Datos clave de la Federación Internacional de Robótica (IFR).

Leer MásCrece 12 % el número de robots instalados en la industria norteamericana

En 2022, el crecimiento de las instalaciones totales en el sector manufacturero se debió a una fuerte demanda de la industria automotriz en la región.

Leer MásLea a continuación

Celda robótica permite a taller obtener un trabajo aeroespacial

Al agregar una celda de automatización controlada por tecnología FANUC, Kemco Aerospace Manufacturing mejoró la competitividad de costos de su proceso de cotización y ganó un importante trabajo aeroespacial.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más