Compartir

Paradigm Precision es una empresa que no le teme a la innovación. Enfrentando el reto de asegurar el correcto dimensionamiento y calidad de los grandes componentes estáticos que produce para turbinas de gas demandadas en el sector aeroespacial, decidió dejar las mediciones manuales a un lado, disminuir los paros de máquina y aprovechar a sus operadores en otras tareas, mientras que una solución automatizada de medición se encarga de lo que sucede desde que la pieza se sujeta, hasta que sale lista de la máquina.

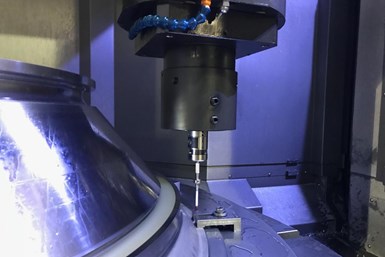

Trabajando con materias primas de alto costo y tiempos de ciclo de hasta seis horas para fabricar componentes de más de un metro de largo, en Paradigm Precision no podía haber margen de error y, hace dos años, el eslabón débil de la cadena estaba en los procesos de medición y de inspección. El bloque de material entraba al centro de mecanizado para un primer proceso de corte, luego el operador extraía la pieza, tomaba algunas mediciones con instrumentos manuales, hacía cálculos mentales e ingresaba los datos a la máquina con ciertas compensaciones para que la pieza saliera dentro de la especificación esperada.

En este proceso manual, el error humano, la calibración de los instrumentos de medición y las diferencias en la forma de medir de un operador a otro se traducían algunas veces en retrabajos, pérdidas de material, tiempo y energía que al final se reflejaban en los indicadores de producción.

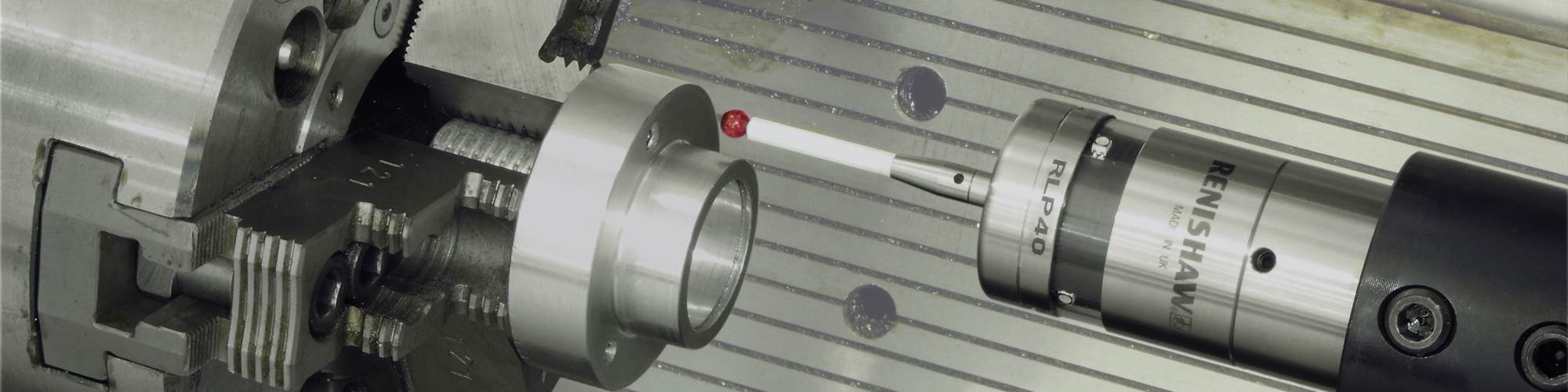

Con 40 mm de diámetro y 50 mm de longitud, el sistema de sonda RMP40 combina el reducido tamaño del sistema de sonda de transmisión óptica OMP40 de Renishaw con la robustez y versatilidad de la transmisión por radio FHSS.

La solución la encontraron en un concepto que evaden muchos talleres metalmecánicos que lo asocian con altos costos o despliegues tecnológicos de gran envergadura: la automatización. Moisés López, ingeniero de procesos de Paradigm Precision, resalta que para esta empresa la innovación siempre ha sido prioridad y a nivel corporativo está el mandato de explorar tecnologías y procesos disruptivos que optimicen la operación. Con este lineamiento, Paradigm le abrió las puertas a Renishaw que, después de analizar los procesos y ver dónde estaban las oportunidades de mejora, les aconsejó instalar palpadores de transmisión por radiofrecuencia (RMP) en sus máquinas de corte y dejar que estos se encargaran de tomar las mediciones, capturar los datos y comunicarlos directamente a la máquina.

López recuerda que esa primera pieza que puso a prueba los palpadores de medición era un componente que requería de varios montajes dentro de la misma máquina.

“Por medio del sistema de Renishaw logramos medir y asegurar el buen montaje lo que nos dio mayor versatilidad, no solo en cuanto a los indicadores de producción, sino también en el personal. Antes, debíamos tener operadores muy experimentados para poder hacer ese tipo de mediciones y cálculos manuales y ahora cualquier operador puede encargarse de hacer ese trabajo”, comenta.

Renishaw también los apoyó con la lógica de programación para que la máquina pudiera tomar decisiones basadas en las mediciones obtenidas por los palpadores. “Los instrumentos le comunican a la máquina cuánto exceso o falta de material hay en determinada parte para que, en el segundo proceso de mecanizado, el producto salga dentro de la especificación determinada. En ese tiempo que el operador ya no está interviniendo en el proceso puede dedicarse a atender otras máquinas”, explica Saúl Zúñiga, ingeniero de aplicaciones de Renishaw.

Eliminando el 70 % del trabajo manual, Paradigm Precision hoy se enfoca en sacarle más provecho a esta tecnología de Renishaw, de la que dicen aún no haber desplegado su completo potencial.

“Todas las operaciones que realizan estos palpadores quedan registradas en la memoria de la máquina, de tal manera que al final de un proceso no necesitan que el operador esté tomando datos y anotando en papel. Como la información queda guardada, los operarios pueden monitorear en tiempo real qué resultados van obteniendo de estas mediciones y, en caso de que pase un evento inesperado, pueden anticipar alguna solución”, añade Zúñiga.

Una vez Paradigm comprobó mejoras significativas en sus indicadores de scrap y en la calidad de las piezas, el despliegue de las sondas de Renishaw se trasladó a otras máquinas y procesos diferentes. Por ejemplo, en los centros de mecanizado detectaron que la forma en la que el operario dejaba la pieza orientada dentro de dispositivo de sujeción variaba constantemente y esto generaba diferencias en los patrones de corte. Para solucionarlo, Renishaw creó rutinas para identificar ciertos puntos de la pieza que le permitieran a la máquina corregir automáticamente el error de orientación.

En las máquinas que se encargan del torneado de piezas de gran tamaño, además de los palpadores, Paradigm Precision introdujo brazos motorizados que, al tiempo de medir, también hacen verificaciones generales del estado de las herramientas.

López es enfático en resaltar que más allá de una reducción en tiempos de ciclo, el aseguramiento de la calidad ha sido una de las mayores ganancias, no solo para el área de maquinados, sino también para el laboratorio de calidad que hace verificaciones al 100 % de las piezas producidas y que hoy registra menos rechazos.

“En estos dos años y medio hemos incluido los sistemas de Renishaw en alrededor de 20 máquinas en las que hemos visto un aumento en la producción, la eficiencia y la calidad”, resalta el ingeniero de procesos de Paradigm Precision.

Explica, por ejemplo, que ahora trabajan en un proyecto de 18 números de parte en casting que, por sus geometrías irregulares, representa retos adicionales en el proceso de maquinado. “Con el sistema de Renishaw estamos revisando todas las dimensiones y todos los ajustes de la pieza, y con las rutinas de medición evitamos que el operador esté ajustando y midiendo. Además, antes hacíamos esas mismas mediciones por medio del sistema de moldes y ahora ya no tengo que gastar en eso y el operador no pierde tiempo”, agrega.

Instalaciones de Paradigm Precision en Guaymas, Sonora.

Ya que la innovación es una constante en Paradigm Precision, el ingeniero López sabe que aún son numerosas las áreas, procesos y máquinas en las que los palpadores de Renishaw pueden marcar la diferencia. A la fecha, los han utilizado para medición, dimensiones, ajustes, verificaciones de piezas, conteo de herramientas, control de desgaste de herramientas e insertos, entre otros. Sin embargo, reconoce que el potencial de aprovechamiento es aún mayor.

“Por ejemplo, el software Inspection Plus viene con unas rutinas preestablecidas de programación para los palpadores que nosotros hemos utilizado. Además, nosotros los ingenieros hemos hecho aplicaciones a la medida para otras aplicaciones aprovechando el conocimiento y el entrenamiento que ellos ya nos dejaron. Así hemos asociado lo aprendido y los resultados obtenidos para aplicarlos en otros procesos de la planta”, puntualiza López.

.png)

.png)

.png)