Avances en medición, control de calidad e inspección en la manufactura

La última edición de EMO Hannover presentó innovaciones en medición y control de calidad con tecnologías de Zeiss, Renishaw, Blum-Novotest, Gleason, Klingelnberg y Walter que prometen transformar la manufactura hacia una mayor eficiencia y precisión.

La reciente edición de la EMO Hannover 2023 marcó un hito en el avance de las tecnologías de medición y control de calidad, presentando soluciones innovadoras que prometen revolucionar la industria manufacturera.

Desde la automatización avanzada con la Scanbox Serie 5 de Zeiss y la precisión energéticamente eficiente de Zeiss Prismo, hasta los desarrollos en productividad y digitalización de Renishaw, y las soluciones de automatización y control de calidad de Blum-Novotest, este evento fue una vitrina de avances tecnológicos.

Además, se destacan los avances en la inspección de engranajes de Gleason y Klingelnberg, sin olvidar la precisión del sistema de medición óptico Helicheck nano, de Walter.

Este artículo explora cómo estas tecnologías están configurando el futuro de la manufactura, prometiendo eficiencia, sostenibilidad y una calidad superior en los procesos de producción.

Soluciones destacadas de Zeiss: Scanbox Serie 5 y Zeiss Prismo

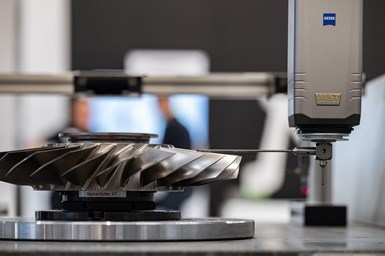

Entre las novedades, Zeiss destacó con el lanzamiento de Scanbox Serie 5 y Zeiss Prismo, soluciones que prometen revolucionar el control de calidad a través de la automatización, precisión y eficiencia energética.

La Scanbox Serie 5 de Zeiss es una solución de automatización que incorpora un escáner 3D capaz de medir varios componentes de manera simultánea. Esta tecnología se caracteriza por su capacidad para ejecutar secuencias de medición automáticas, adaptándose a los elementos específicos en análisis. Destaca por incluir la función SmartTeach, que permite a los usuarios entrenar el sistema para optimizar su rendimiento.

Por otro lado, Zeiss presentó Zeiss Prismo, una nueva generación de máquinas de medición por coordenadas. Este desarrollo se distingue por su habilidad para realizar mediciones de manera más rápida y con un consumo energético significativamente menor.

Para alcanzar este logro, Zeiss introdujo nuevos parámetros de escaneo y equipó a la máquina con una unidad de control inteligente y un sistema PowerSaver, reforzando la eficiencia energética del proceso.

Avances de Renishaw en productividad y control de calidad

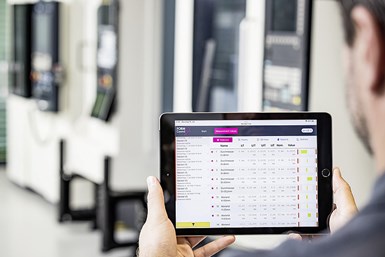

Por su parte, Renishaw presentó varias tecnologías destinadas a optimizar la productividad en la manufactura. Entre estas, destaca Renishaw Central, una solución basada en datos que actúa como una plataforma de datos y conectividad de fabricación.

Renishaw Central está desplegada actualmente en dos de los sitios de fabricación de la compañía.

Fuente: Renishaw.

Esta plataforma facilita la recopilación y visualización de datos obtenidos a lo largo de los procesos de manufactura, permitiendo a los usuarios supervisar y ajustar los sistemas de control de calidad y mecanizado.

Renishaw Central ha demostrado su eficacia al conseguir una reducción del 69 % en las paradas de automatización en los talleres mecánicos de la empresa, digitalizando, visualizando y controlando eficientemente los procesos de fabricación y medición.

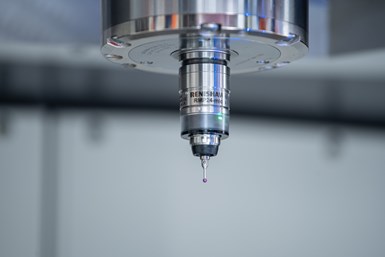

Además, Renishaw mostró su sistema multisensor de 5 ejes REVO, diseñado para máquinas de medición de coordenadas, que se distingue por su capacidad de cambiar automáticamente entre diferentes tipos de escaneo, incluyendo táctil, contacto, ultrasonido, visión y medición del acabado de la superficie. Este sistema se complementa con una amplia gama de sondas para atender las necesidades de inspección más complejas.

Finalmente, dirigido a los usuarios de máquinas-herramienta, Renishaw ha introducido HPMA-X, un avanzado brazo de ajuste de herramientas para tornos CNC de gran tamaño, disponible en longitudes de brazo que van de 500 a 1000 mm.

Además, resaltó la presentación de la RMP24-micro, la sonda inalámbrica para máquina-herramienta más pequeña del mercado, con dimensiones de solo 24 mm de diámetro y 31,4 mm de longitud, reafirmando el compromiso de Renishaw con la innovación y la mejora continua en la manufactura.

Blum-Novotest: innovando en control de calidad y automatización

El software de medición y automatización FormControl X, de Blum-Novotest, permite mecanizar en circuitos de control cerrados. Los resultados de medición registrados se pueden mostrar en el navegador web de cualquier dispositivo final.

Fuente: Blum-Novotest

A su turno, Blum-Novotest destacó innovaciones significativas en el campo de la medición y automatización para la manufactura. Entre las soluciones se encuentra el FormControl X, un software avanzado diseñado para centros de mecanizado que facilita el control de calidad integrado directamente en la máquina para piezas de trabajo en producción en serie.

Este software se distingue por su capacidad para realizar un seguimiento automatizado de los procesos de mecanizado, aplicando el principio del control estadístico de procesos (SPC) y gestionando el proceso mediante valores medidos, además de límites de advertencia y control previamente establecidos.

Una característica innovadora de FormControl X es su función de alineación, que permite operaciones no tripuladas y la integración con soluciones robóticas, como la interacción con un cobot demostrada durante la presentación.

Esta función detecta automáticamente la posición y alineación de la pieza de trabajo después de su sujeción, ajustando los puntos de referencia del programa de mecanizado a la posición real, lo que asegura un mecanizado automatizado confiable incluso para piezas con pequeñas tolerancias. Además, FormControl X permite la visualización gráfica de los datos registrados, facilitando su evaluación a través de navegadores web en cualquier dispositivo.

Además, Blum-Novotest introdujo la última versión de su software de medición y visualización LC-VISION, especialmente desarrollado para sistemas de medición láser. Esta nueva versión se ha adaptado más a las necesidades de los usuarios y presenta mejoras significativas en su usabilidad, reafirmando el compromiso de la empresa con la mejora continua y la innovación en soluciones de medición.

Esta versión incorpora funciones adicionales como “ToolControl” y “Stability” sin costo extra. “ToolControl"” permite a los usuarios, incluso aquellos sin experiencia en programación NC, crear secuencias de medición para las tareas de medición más frecuentes. Esto se realiza visualizando en la pantalla de control los datos de la longitud y el radio de la herramienta, incluyendo los límites de desgaste específicos, lo que facilita la toma de decisiones basadas en la información proporcionada.

La característica de “Stability” está diseñada para asegurar la precisión en el mecanizado al determinar el estado térmicamente estable del husillo. Durante la fase de calentamiento, se mide el alargamiento del husillo y se actualiza el valor de longitud en la memoria de la herramienta después de alcanzar el estado térmicamente estable. Además, se han introducido ciclos tecnológicos opcionales como “ToolControl Advanced” y “SpindleControl” para tareas de medición más complejas.

La nueva tecnología TWIN, posible mediante el funcionamiento simultáneo de dos palpadores de herramientas o piezas BLUM con un solo receptor de radio.

Fuente: Blum-Novotest.

Otra innovación presentada es la tecnología TWIN, que permite el uso simultáneo de dos palpadores de herramientas o piezas con un solo receptor de radio. Esta tecnología, útil en máquinas de doble husillo, puede reducir los tiempos de ciclo hasta en un 50% al evitar un segundo movimiento de palpación. La tecnología BRC asegura una transmisión de datos segura sin la necesidad de una línea de visión directa con el receptor.

Gleason y Klingelnberg: control de calidad en manufactura de engranajes

En la EMO de Hannover, la Gleason Corporation presentó un avance significativo en el control de calidad de engranajes con su sistema de inspección automatizado que utiliza escaneo láser para la medición completa de estos componentes.

Gleason ha desarrollado un sistema de inspección que puede realizar un escaneo completo de todo el contorno del engranaje de forma automatizada y rápida.

Fuente: Rainer Jensen / VDW

Este método permite verificar individualmente cada engranaje para asegurar que cumpla con las bandas de tolerancia establecidas, una necesidad creciente en la industria debido a la transición hacia vehículos eléctricos. La reducción del ruido del motor en estos vehículos ha incrementado la importancia de minimizar otras fuentes de ruido, como las generadas por los engranajes, lo que hace indispensable realizar inspecciones completas para detectar posibles desviaciones dimensionales que podrían resultar en ruidos no deseados durante el funcionamiento del vehículo.

Por otro lado, Klingelnberg responde a los desafíos presentados por las energías renovables y la electromovilidad, trabajando junto a sus clientes en el desarrollo de productos y tecnologías que cumplen con altos estándares acústicos para engranajes, especialmente en vehículos eléctricos.

Máquina Höfler Roll Testing R 300, de Klingelnberg.

Este esfuerzo ha culminado en la creación de productos como la máquina Höfler Roll Testing R 300, que se especializa en ensayos de aceleración torsional de engranajes, permitiendo determinar las causas fundamentales del ruido en las cajas de engranajes. La R 300, capaz de integrarse en cualquier proceso de manufactura, facilita un control de calidad del 100 % de los engranajes producidos y está diseñada para realizar pruebas relevantes para evaluar el comportamiento de marcha y el comportamiento acústico de los engranajes.

La capacidad de realizar controles de calidad completos ya sea como inspección inicial o después del acabado duro del engranaje en la producción, ofrece ventajas significativas en el proceso de manufactura.

La célula de producción de Klingelnberg, que incluye la rectificadora de engranajes cilíndricos Speed Viper de Höfler, el CompactLoader, y la máquina Höfler R 300, proporciona una solución integral para la fabricación y control de calidad al 100 % de engranajes de alta precisión. Esta solución se complementa con la conexión de la R 300 al GearEngine de Klingelnberg, lo que permite una evaluación eficaz de la producción y la gestión de tolerancias.

Además de la R 300, Klingelnberg presentó en la EMO otras soluciones clave como la rectificadora de engranajes cilíndricos Speed Viper de Höfler y los centros de medición de precisión de las series P 152, P 40, y P 26, reafirmando su posición como líder en tecnologías de fabricación y control de calidad para la industria de engranajes.

Medición de precisión con Walter Helicheck Nano

La empresa suiza Walter, de United Grinding Group, ha introducido Helicheck Nano, un sistema de medición óptico diseñado para herramientas de fresado, que se destaca por su afirmación de ser el más preciso a nivel mundial. Este sistema ofrece una repetibilidad de menos de un micrómetro, un logro sin precedentes en el campo de la medición de precisión.

El Helicheck Nano se caracteriza por su capacidad para automatizar completamente el proceso de medición, facilitando su uso incluso para aquellos sin experiencia especializada gracias a su sencilla interfaz gráfica. Además, el sistema está diseñado para integrarse con celdas de automatización, permitiendo así la medición automatizada de pallets completos de herramientas.

Contenido relacionado

Industria automotriz inicia 2023 con crecimiento en sus exportaciones

En enero de 2023 la exportación de vehículos ligeros aumentó 9.9 %, comparada con enero de 2022. Además, la producción creció 2.38 % en el mismo periodo.

Leer MásBorgWarner anuncia inversión en San Luis Potosí

La inversión de BorgWarner permite la creación de una nueva planta de fabricación de componentes electrónicos de potencia y motores eléctricos.

Leer MásMéxico: perspectivas de crecimiento para la industria de autopartes

En 2023, la industria de autopartes en México prevé un crecimiento del 10.45 %, con un valor de producción de USD 115,802 millones, esto pese a desafíos como la huelga de UAW en EE. UU. El nearshoring ha jugado un papel clave.

Leer MásParamount New Materials invierte 200 millones de dólares en Coahuila

La planta iniciará operaciones en diciembre de 2024 y procesará piezas de aluminio como chasises, parachoques y otros componentes para la industria automotriz.

Leer MásLea a continuación

Consideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más