David y Penny Shaw son personas seguras. Al conocerlos por primera vez, uno se da cuenta de que son seguros de sí mismos y que saben lo que su compañía de diseño y manufactura aeroespacial, Flying S Inc., es capaz de hacer.

Y lo que Flying S puede hacer es impresionante. Ha diseñado y producido una amplia variedad de partes para proyectos de prototipos de aeronaves, incluidas algunas para proyectos espaciales y para la industria de defensa. Las certificaciones ISO 9001 y AS9100 de la firma dan fe de la habilidad del taller en este campo.

Los Shaw, un equipo conformado por esposo y esposa, toman decisiones basados en la experiencia, un estudio cuidadoso y prudencia. Ellos no toman riesgos innecesarios. Este patrón es evidente en la historia de Flying S, que fue fundada por los Shaw en 2001 en su finca familiar en la Illinois rural, luego de ganar años de experiencia en la industria aeroespacial.

Flying S comenzó fabricando sus propios diseños en sitio con equipo avanzado, incluidas máquinas CNC multieje, una vez estuvo claro que este desarrollo le daría a la compañía un control más riguroso de la calidad y los tiempos totales. En 2012, el equipo de diseño y manufactura de 15 personas se trasladó a unas nuevas instalaciones cruzando la carretera, luego de que la ubicación original, un “hangar tipo granero”, se quedó sin espacio para procesos adicionales de manufactura y máquinas nuevas, pero esenciales.

Un patrón similar existe en la forma como los Shaw han expandido vertiginosamente el rango de capacidades de manufactura de la compañía. Desde centros de mecanizado verticales CNC de tres ejes (VMCs) hasta máquinas multipropósito con fresado simultáneo en cinco ejes, tornos alimentados por barra con herramental vivo y operación extendida sin luces; el lado de manufactura del negocio se ha movido continuamente de un proceso avanzado a otro, una vez domina cada paso en este patrón de crecimiento. De nuevo, la clave ha sido jugar a lo seguro, pero siempre estar listos para moverse al siguiente nivel tan pronto como sea posible.

De hecho, el tema de la mitigación del riesgo se destaca en los aspectos más importantes de operar el área de manufactura aeroespacial de Flying S. Se puede ver en el enfoque de la compañía en la programación de patrones de herramientas CNC, manejo de herramientas de corte, diseño de fijaciones para sujeción de trabajos, vinculación y entrenamiento de sus programadores/mecánicos y otras funciones en el taller. De muchas formas, las capacidades CAD/CAM de Flying S están en el corazón de estos esfuerzos por gestionar el riesgo, mientras se preparan para un crecimiento audaz, así que merecen una atención especial.

Esta estrategia ha dado sus frutos. Una nueva expansión de las instalaciones en 2016 le dio al equipo más espacio para crecer y desarrollarse. Flying S ahora tiene más de 70 personas en su equipo de trabajo de diseñadores, ingenieros y técnicos de manufactura. Tiene 26 máquinas CNC, la próxima probablemente será un centro de mecanizado de cinco ejes paletizado, un UMC 1000 de Haas, que será uno de los primeros de su clase en ser instalados en el mercado de Estados Unidos.

Hoy, Flying S es capaz de fabricar una amplia gama de productos que incluyen alas de aeronaves en compuestos con fibra de carbono, moldes intrincados y partes mecanizadas en aluminio y aleaciones aeroespaciales. “Nuestra meta es coger un proyecto desde el concepto de diseño hasta un producto terminado y pintado completamente en nuestras instalaciones. De esa forma, podemos asegurar calidad y eficiencia”, dice el señor Shaw. Él cree que para los clientes escoger a Flying S les ayuda a minimizar el riesgo en el desarrollo, prototipado y manufactura de productos.

Cultivar la competitividad aeroespacial

Flying S está ubicada en Crawford County, justo cruzando la frontera de Indiana en Illinois. Palestine, Illinois, (población de 1,400 habitantes) está 8 kilometros al norte. Vincennes, Indiana, está 32 kilometros al sur, pero atravesando el Río Wabash, que es la frontera entre los dos Estados. Desde el exterior, las instalaciones de 6,967 metros cuadrados son más bien simples; no tiene adornos, salvo por el logo de la compañía de 3 metros de ancho.

Cruzando la carretera de doble carril, bordeada por una valla de campo común, está la finca Shaw, que ha permanecido en la familia desde los años de 1700. Cuando David y Penny Shaw comenzaron Flying S, decidieron regresar y ubicar ahí el nuevo negocio. Comenzar por su cuenta como fundadores de una firma de ingeniería y consultoría aeroespacial era un cambio normal para los Shaw, porque su experiencia de trabajo los preparó bien. David Shaw había estado involucrado en el diseño y producción de aeronaves en Cessna Aircraft (Wichita, Kansas) y en manufactura de compuestos en Scaled Composites (Mojave, California). Penny Shaw tiene experiencia en administración de negocios y desarrollo de compañías.

Mientras tanto, la finca continuaba operando de forma rentable y ambientalmente sostenible como productora de ganado. De hecho, el nombre de la compañía, Flying S (la S es por Shaw), está representado por un logo que ofrece intencionalmente un diseño de hierro de marcación tradicional para una letra con alas pero, en este caso, semejan tanto las alas de las aeronaves como los cuernos del ganado.

Desde el principio, los Shaw procuraron diseñar y construir aeronaves usando tecnología avanzada de compuestos. Sin embargo, debido a que los negocios en las comunidades cercanas soportaban una fuerza de trabajo con habilidades en mecanizado y trabajo metalmecánico, su primer paso en la manufactura fue comprar una máquina de fresado tipo rodilla bien usada. Aventurarse en los compuestos llegó después, cuando las habilidades para trabajar con compuestos podían desarrollarse en casa. Para entonces, Flying S había despegado con un equipo de personal creativo y dedicado como tripulación de vuelo.

El CAD/CAM ayuda a ganar confianza

Cuando Flying S se trasladó a sus nuevas instalaciones cruzando la carretera, una de las personas que llegó fue Peter Bowman, un joven mecánico que traía consigo su extenso conocimiento en programación y mecanizado CNC. Aún en sus 20 para entonces, Bowman era graduado del programa Machine Trades Tool & Die Advanced Manufacturing en la cercana Vincennes University (donde su padre, Doug Bowman, ha estado enseñando el currículo de manufactura por más de 25 años) y estaba haciendo la transición de un programa de aprendizaje Master de 3 años en la fábrica de Haas Automation en California. Él fue contratado en 2010 por su familiaridad con una amplia gama de equipos CNC, su conexión con Vincennes y su desempeño con el software CAD/CAM Mastercam, el cual es usado extensivamente tanto en la universidad como en Flying S.

Mastercam era una elección apropiada para Flying S por la naturaleza modular del software, que le permitía a la compañía adquirir el nivel de capacidad que requería en ese momento. Comenzando con programación básica 2D y 3D, el taller expandió sus herramientas de programación para acomodar sistemas multieje, incluidos tornos con herramental vivo y máquinas capaces de realizar contorneado simultáneo en cinco ejes.

Con Bowman como líder del equipo, el personal de Flying S de “programadores/mecánicos” también estaba creciendo durante ese tiempo. Para 2017, él tenía 12 personas con este título combinado. La mayoría eran graduados de Vincennes. “Somos un equipo pequeño y podemos rotar rápidamente. Preferimos no subcontratar. Si hay algo que debamos aprender, preferimos traer la inteligencia, la infraestructura y el equipo a casa y aprender cómo hacerlo por nuestra cuenta”, dice Bowman.

Cada miembro del equipo escribe programas CNC y opera el equipo, de modo que están familiarizados con cómo los cambios en las estrategias de programación afectan los trabajos de manufactura. Bowman explica que, como grupo, ellos están comprometidos con promover sistemáticamente las capacidades del equipo y el software (dentro de los límites seguros) y compartir lo que han aprendido con los demás, de modo que puedan soportar el crecimiento de la compañía.

Por ejemplo, cuando un plan de proceso para una parte está desarrollándose, se registran los detalles de cada operación y su secuencia exacta y se añaden a la base de datos de manufactura de la compañía. Esta base de datos incluye archivos de patrones de herramientas y bibliotecas de herramientas relacionadas generadas en Mastercam, así como instrucciones de alistamiento y notas operacionales. Cuando se combinan habilidades de programación y mecanizado, el equipo del taller es especialmente efectivo en crear planes de parte eficientes y apegarse a ellos. No se gasta tiempo en adivinar o reinventar procedimientos.

Debido a que la capacidad CAD/CAM es clave para la capacidad de crecimiento de la compañía y el desempeño de la manufactura, el software también debe promover la estrategia de una programación segura y sin errores. Bowman enumera algunas de las herramientas CAD/CAM que han sido de mayor utilidad:

Remoción de material optimizada. Por ejemplo, el equipo del taller gasta tiempo sustancial en la programación y corte de moldes usados para hacer estructuras de aeronaves en compuestos de fibra de carbono para clientes comerciales y militares. Estas formas libres pueden ser muy intrincadas y pueden requerir hasta tres o cuatro millones de líneas de código; además, pueden ejecutarse desatendidas en equipo CNC hasta por una semana continua. A menudo, el equipo se ocupa en producir uno de estos moldes. Generar estos programas debe ser una operación eficiente, y los programas resultantes también deben retirar eficientemente el material, explica Bowman.

Para la fabricación de moldes, Flying S confía en patrones de herramientas que incorporan la tecnología Dynamic Motion de Mastercam, la cual mantiene constante la carga de viruta recomendada por el proveedor de la herramienta de corte, brindando tasas de remoción seguras y óptimas. Bowman indica que el software facilita la programación al guiar al programador en el ingreso de parámetros y en la selección de opciones de una forma sencilla y casi intuitiva. Además, los patrones de herramientas se unen el uno al otro con transiciones suaves, de modo que el trabajo manual después del mecanizado es mínimo. “Los patrones de herramienta han demostrado ser tan estables, que pueden usarse con confianza durante varios días consecutivos en una operación desatendida”, dice él.

Él también le da crédito al distribuidor de Mastercam, ShopWare, por la edición cuidadosa de posprocesadores para asegurar que las salidas de cada una de las máquinas de cinco ejes estén ajustadas con precisión a las variaciones en la configuración de máquina o a la estructura de control que inevitablemente aparece. “Este es otro factor de seguridad que minimiza las interrupciones o las sorpresas no deseadas en el taller”, dice él.

Movimientos seguros. Bowman enfatiza en que las estrategias de mecanizado deberían ser tan eficientes como sea posible, pero también deben ser seguras. Los miembros del equipo confían tanto en el patrón de herramientas, como en la simulación de máquina para proteger piezas de trabajo y equipos valiosos.

“Siempre que vamos a hacer un molde grande, por ejemplo, usamos las mismas herramientas para desbastar, y siempre usamos los mismos avances y velocidades. Aun cuando podríamos tener hasta 12 personas diferentes capaces de programar esa parte específica, siempre estamos usando el mismo proceso. El compartir las bibliotecas de herramientas del software CAM también ha sido un gran mitigador del riesgo”, dice él. “También, somos realmente cuidados con cómo penetra una herramienta de corte y cómo se retrae de un corte, de modo que esa herramienta siempre se mueva de forma segura en el espacio de la máquina. Todos siguen el mismo enfoque básico: ningún movimiento inesperado cuando una herramienta indexa en la siguiente posición. Y verificamos los patrones de herramientas extensamente en Mastercam, así que, como resultado, las colisiones de herramientas o choques del husillo son muy raras”, afirma él.

“Una gran cantidad de veces realmente operaremos de forma desatendida, incluso en partes que nunca hemos hecho. Nos sentimos tan confiados en nuestros programas de CNC que podemos apretar el ‘inicio de ciclo’ y dejar que siga el trabajo. Eso ha sido un extra significativo para nosotros”, concluye Bowman.

Herramientas de preparación de modelos CAD. “La capacidad de manipular sólidos en el software CAM ha sido una ayuda real. Nos permite hacer más en el taller sin involucrar a los ingenieros o diseñadores. Esto elimina las esperas y la duplicación de esfuerzos, y mantiene el trabajo en movimiento”, dice él. Un buen ejemplo es que ellos pueden usar el software para “rellenar” automáticamente agujeros en el diseño de un molde, de modo que los patrones de herramienta para mecanizar contornos se basan en una superficie suave y continua en el modelo. Los agujeros se restauran después para taladrarse en operaciones subsecuentes. Otro ejemplo es su capacidad para extraer geometrías para crear un modelo para diseñar y mecanizar mordazas suaves o componentes de fijación que emparejan con la geometría. “Estas herramientas de diseño ciertamente nos hacer más autosuficientes y competentes en programación y mecanizado”, dice Bowman.

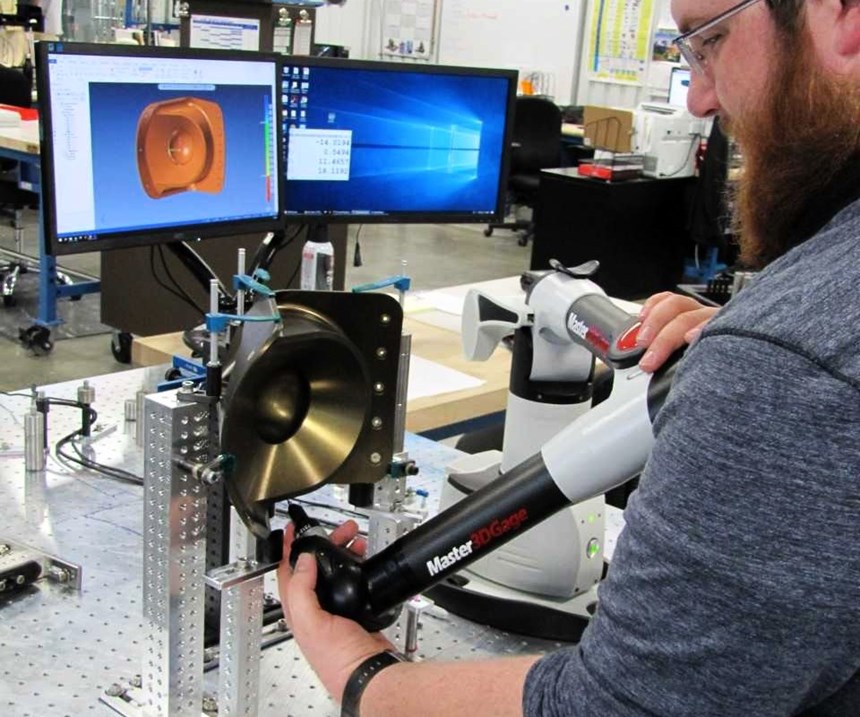

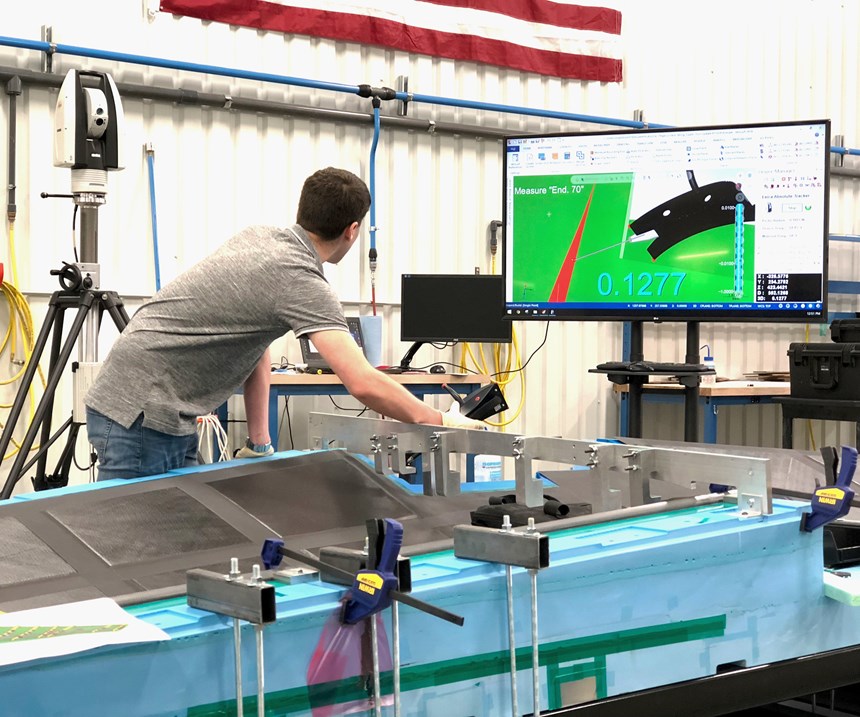

Sondeo. Todas las máquinas CNC en Flying S tienen sondas Renishaw, y más de un tercio de los programas incorporan medición en proceso y detección de quiebre de herramientas. “Estas son prácticas que se suman a la seguridad del mecanizado desatendido”, dice Bowman. De la misma forma, los sistemas de medición tipo brazo 3DGage de Mastercam se usan en el taller y los programas para estos también se escriben en el mismo ambiente de programación.

Recorte de fibra de carbono. Bowman afirma que permanecer en el mismo ambiente de programación es como eliminar alistamientos en las máquinas-herramienta. “Los programadores no tienen que cambiar su pensamiento de un sistema a otro o pasar trabajos a otros programadores que trabajan en un sistema de programación especializado o dedicado”, dice él. Por eso es que la reciente expansión Mold Plus para Mastercam fue particularmente bienvenida. Ésta le permite al taller crear rápidamente programas CNC para recortar filos de partes en fibra de carbono en un centro de mecanizado en lugar de hacerlo a mano. El recorte es necesario porque estas partes constan de múltiples capas de material de fibra de carbono que son unidas por presión y curadas en un horno. Las fibras sueltas y el exceso de resina usualmente permanecen a lo largo de los bordes de las partes curadas. En el pasado, el recorte manual resultaba en un requerimiento significativo de mano de obra, no sólo para las operaciones de recorte, sino también después en el ensamble porque los componentes recortados manualmente son menos precisos y más difíciles de ajustarse a las partes con las que emparejan.

Bowman explica que, con la extensión, un programador puede ir alrededor de un modelo de parte y dar clic en los bordes a recortar. Debido a que el software tiene “conciencia” del modelo sólido, puede unir los bordes seleccionados para formar un patrón de herramientas continuo. La herramienta de corte puede pasar por alto los bordes no incluidos y moverse al siguiente conjunto de bordes por recortar. Para correr un programa de recorte, una simple fijación soporta la parte en la cama de la máquina, con acceso a todos los bordes que se pueden recortar. No es raro para el taller recortar cientos de partes en un día usando VMCs tanto de tres como de cinco ejes. Él informa que actualmente Flying S puede mecanizar un componente complejo de vuelo de un vehículo aéreo no tripulado (UAV) en fibra de carbono y hacer que ajuste perfectamente con una parte fabricada varios años atrás. “Nuestra capacidad para recortar estructuras de compuestos complejas con CNC nos da la continuidad que necesitamos para las partes durante un proyecto de largo plazo. El software CAM que nos ayuda a recortar confiablemente es vital”, afirma Bowman.

Vinculaciones seguras

La mayoría de dueños de negocios admitirán que uno de los retos más difíciles es encontrar y contratar la clase correcta de personas como fuerza laboral. El señor Shaw dice que Flying S no es la excepción en enfrentar este reto. Una de las principales razones por las que ha podido encontrar y desarrollar una fuerza de trabajo capaz y leal es que Vincennes University está cerca. La universidad es parte de la red de 2,200 escuelas del Haas Technical Education Center (HTEC), del cual Shaw dice que es “una iniciativa increíble motivada por la industria y la educación que promueve y soporta la excelencia en educación en máquinas-herramienta CNC y equipo CNC auxiliar relacionado, software y materiales educativos”. Este programa ha sido la fuente de muchos programadores/mecánicos del taller.

Esta conexión con Vincennes University es especialmente fuerte por el vínculo entre Peter Bowman de Flying S y su padre, Doug Bowman, director de HTEC para Vincennes University en Indiana Suroccidental. Él ha estado con el centro HTEC de Negocios e Industria de la escuela desde su fundación en 2011. Antes de eso, Bowman estuvo 26 años como instructor CNC líder en la Escuela de Tecnología de la universidad. Él supervisa todos los programas en el departamento, incluido el Right Skills Now – CNC Machining, entrenamiento de profesores HTEC y entrenamiento de trabajadores involucrados.

Con su primera oferta en 2013, Right Skills Now – CNC Machining fue puesto en marcha para satisfacer la necesidad de mecánicos CNC competentes, así como para ayudar a veteranos desempleados a recuperarse y regresar a la vida laboral. Es una combinación de aproximadamente 25 por ciento de teoría de mecanizado y 75 por ciento de entrenamiento durante ocho horas por día, cinco días a la semana, durante 15 semanas.

Bowman ha estado usando Mastercam en sus salones de clase y laboratorios desde 1997, porque él lo vio como el sistema CAD/CAM más ampliamente usado en la industria. Los estudiantes aprenden primero los fundamentos de la programación de fresadoras y tornos CNC, luego alistamientos y operaciones, con la meta de ganar un empleo inmediato en un taller. “Ellos realmente necesitan entrar a trabajar y tener algo de experiencia primero, antes de que realmente puedan brillar con el software de programación. Una vez en el trabajo, ellos adquieren experiencia haciendo una amplia variedad de alistamientos y mecanizado de partes. Entonces, pueden regresar a la VU para tomar clases de entrenamiento asociadas y regresar y aplicar sus nuevas habilidades inmediatamente al programar sus propias partes”, dice Bowman. Esta sinergia entre el trabajo escolar técnico y el entrenamiento en el trabajo ha sido especialmente vital en Flying S, observa el señor Shaw.

Por ejemplo, casi todos los programadores y mecánicos en el taller de Flying S son graduados del programa Right Skills Now – CNC Machining o de Tecnología de Mecanizado de Precisión. Peter Bowman en Flying S sabe que ellos están bien preparados para entrar y comenzar a trabajar. Esto elimina gran parte del riesgo de vincular a estos graduados para las posiciones combinadas de programador y mecánico en el taller.

Un movimiento de proceso de bajo riesgo

La conexión con Vincennes University también ha ayudado a Flying S a hacer la transición del fresado vertical a un proceso más eficiente en un torno automatizado con características multipropósito. Para algunos talleres, esa transición puede ser problemática porque un paso mal dado durante la transición es costoso y perjudicial. Con asistencia técnica de la universidad, Flying S recorrió este camino sin inconvenientes.

Comenzó con un proyecto reciente que involucraba la manufactura de una familia de 20 accesorios diferentes para una aeronave liviana. Hechas de aluminio, estas partes pequeñas parecidas a un gancho se insertan en las alas de fibra de carbono para unirlas y adherirse al fuselaje. Originalmente, la compañía hizo las partes en una fresadora vertical después de aserrar blancos de una barra de material. Cada parte requería tres alistamientos y muchas intervenciones del operador para mecanizar todos los lados. Flying S le consultó a Bowman en la escuela para discutir posibles soluciones al problema. Se concluyó rápidamente que ellos podrían correr las partes en un torno con herramental vivo y un alimentador de barras anexo. Debido a que las partes podían mecanizarse a partir de una barra de material de 3 pulgadas de diámetro usando el mismo herramental, este enfoque podría automatizar el proceso.

En ese entonces, Flying S no tenía un torno con eje Y para una torreta con herramental vivo, pero la universidad sí lo tenía. “Programamos un par de días de entrenamiento y Peter y yo tomamos una de las partes reales para usar como ejemplo. La programamos, alistamos la máquina y corrimos una parte de muestra – trabajó genial”, recuerda el mayor de los Bowman. Los Shaw invirtieron, entonces, en un torno Haas ST-30SSY que es similar, pero tiene un agujero de mandril más grande que la máquina de Vincennes, así como en un alimentador de barras. La inversión demostró ser la adecuada.

Dos de los programadores de Flying S regresaron a Vincennes para una clase de tres días en Diseño y Patrones de Herramientas de Tornos en Mastercam. Todas las opciones de programación 3D generalmente usadas están disponibles en el software para programación de esta clase de máquina. Doug Bowman cuenta que “en el tercer día de clase, terminamos un poco más temprano, así que puse a aquellos estudiantes a programar una de las partes del prototipo de dron y luego corrieron sus programas en el torno. Después de completar la clase, ahora están programando y supervisando el mecanizado de esta familia completa de partes de vuelta en su taller”, dice él. Añade que ver esta clase de avance exitoso y confiable en una compañía local es gratificante.

Por supuesto, su hijo Peter en el taller tiene más cosas que contar sobre la transición a un torno multipropósito en una celda de producción. Él indica que la mayoría de partes producidas en esta máquina son más bien similares y parte de una misma familia de accesorios. La reducción de alistamientos es un beneficio principal de la capacidad multieje inherente al torno, porque disminuye el riesgo de errores y desalineaciones en el manejo de partes y permite que la máquina opere desatendida durante largos periodos. Producir 180 o más accesorios por la noche ahora es un patrón rutinario. “No había duda sobre hacer la inversión en esta tecnología”, concluye.

Avanzar con coraje

Algún día los Shaw quisieran diseñar y manufacturar su propia línea de productos. Mientras tanto, ellos tratan de continuar afinando sus habilidades en gestión de manufactura, añadiendo nuevos equipos y construyendo una fuerza de trabajo cohesionada y capaz. Peter Bowman ya tiene ideas de cómo el taller puede mejorarse para el reto de un crecimiento futuro. “Necesitaremos más automatización, mayor eficiencia y más máquinas multipropósito con mayor capacidad. Las celdas de producción que tenemos en sitio tendrán que agrandarse o replicarse. Puedo ver muchas más máquinas multipropósito como las que están en sitio ahora para maximizar las habilidades de nuestros mecánicos”, comenta.

“El éxito continuo de cualquier negocio reside en su capacidad de analizar anticipadamente los riesgos y prepararse para afrontarlos con estudio cuidadoso, resolución y confianza en el poder hacer”, concluye.

Contenido relacionado

Pronósticos para la industria manufacturera de México en 2023

La industria manufacturera en México representa más de 18 % del PIB y es el principal sector exportador con 87 %.

Leer MásIndustria aeroespacial en México: entre la tendencia y la oportunidad

En medio de un panorama dinámico, la industria aeroespacial en México emerge como un campo de oportunidades. Desde el impulso del nearshoring hasta las inversiones clave y las colaboraciones estratégicas, el sector se posiciona para un crecimiento significativo.

Leer MásTransición hacia el mecanizado CNC tipo suizo

La implementación de máquinas CNC tipo suizo, en Deking Screw Products, trajo un método de producción nuevo y altamente eficiente para el negocio. Pero también requirió aprender las diferencias inherentes al mecanizado tipo suizo y un cambio de mentalidad para los líderes de la empresa.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásLea a continuación

CAD/CAM reduce tiempos en la producción de componentes médicos

Para Valley Machine, la programación manual de sus tornos-fresadores tomaba mucho tiempo, requiriéndose varias ediciones. Los procesadores CAD/CAM de Esprit eliminaron la edición de códigos y aceleraron la producción de piezas médicas complejas.

Leer MásSoftware CAD/CAM facilita la comunicación a fabricante de moldes

El software CAD/CAM para manufactura de moldes se convirtió en el “traductor universal” de una compañía, facilitando la comunicación y la interoperabilidad entre el cliente, el diseñador, el operario y la máquina.

Leer MásInnovación en mecanizado: ventajas del software CAD/CAM

Descubra cómo el software CAD/CAM mejora la eficiencia y precisión en el mecanizado, reduciendo errores y mejorando tiempos de ciclo.

Leer Más