Centro de mecanizado vertical genera grandes avances en I&D en aplicaciones microscópicas

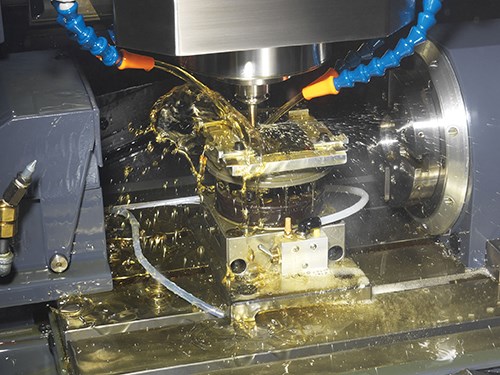

Waters Corp. necesitaba desarrollar rápidamente prototipos con tolerancias extremadamente estrechas, así que la compañía se modernizó para incluir un centro de mecanizado vertical Makino iQ300 para producir conceptos de piezas complejas y de bajos volúmenes de producción para investigación y desarrollo.

Compartir

Enfocarse en el tiempo de desarrollo de productos mientras se mantienen tolerancias extremadamente precisas se ha vuelto necesario para Walter Corp., a medida que la compañía buscaba obtener un espacio competitivo en este campo. Una de las claves para conseguir este objetivo fue producir prototipos de equipos de manera rápida, que estuvieran específicamente diseñados para separar compuestos a nivel microscópico, internamente. Al invertir en una plataforma de mecanizado de precisión de Makino, la compañía fue capaz de acelerar el desarrollo del producto mientras obtenía estrechas tolerancias en aplicaciones de micromecanizado.

En su casa matriz de Milford, Massachusetts, Waters desarrolla equipo de cromatografía líquida de alto desempeño (HPLC, por sus siglas en inglés), el cual es usado por los laboratorios de investigación y control de calidad para separar e identificar componentes en una mezcla a través de la medición de la concentración de químicos naturales y sintéticos. La metodología HPLC confía en bombas de alta presión para pasar un líquido solvente junto con la misma mezcla de la muestra a través de una columna llena con partículas de tamaño mínimo (1.7 micras) de sílice recubierta, altamente refinada, que separa la muestra en sus componentes individuales. Se usan tubería y accesorios de alta presión para interconectar la bomba, el inyector, la columna y los componentes del detector.

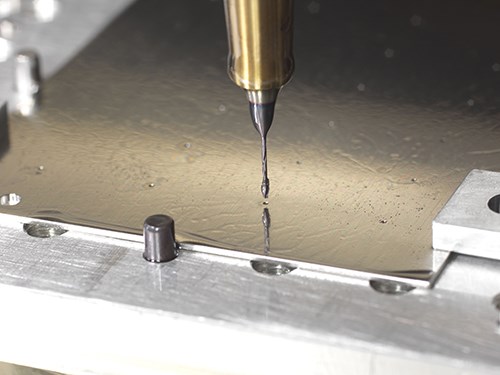

A medida que emerge la tendencia hacia cromatografía de partículas pequeñas, la compañía empezó a desarrollar instrumentos con un volumen interno más pequeño y mayor presión. Recientemente, el grupo de investigación y desarrollo de Water desafió al taller metalmecánico a dedicarse a la microfluídica y mejorar la cromatografía de líquidos (LC, por sus siglas en inglés) de bajo caudal. Esto requeriría el micromecanizado de columnas, tuberías y accesorios muy pequeños para ajustarse a tolerancias críticas en espesores de canal, profundidad y acabado superficial.

Con sus modelos previos de equipo LC, Waters fue desafiado por la fragilidad de la tubería de sílice, así que buscó producir los microcanales en un dispositivo metálico completamente contenido. Esto requeriría que el acabado superficial de los capilares fuera muy suave. El objetivo era obtener un acabado Ra de por lo menos 5 micropulgadas.

La compañía intentó primero obtener estas micropiezas de proveedores externos, pero consumía mucho tiempo. De hecho, uno de los productos tomó más de dos años en desarrollarse debido a la tercerización, indica Bob Kencks, ingeniero jefe de consultoría. Waters también trató de producir piezas por su cuenta, pero debía lidiar con equipos que no suministraban las tolerancias requeridas y eventualmente los retornaban al fabricante.

Entonces, la compañía comenzó a buscar equipo de mecanizado con tolerancias exactas y husillos de alta velocidad, así como repetibilidad y vida útil de la herramienta excepcionales. La compañía también quería una máquina que pudiera manipular operaciones mayores, como mandrinado inverso y mecanizado de puertos. No se quería producir estas operaciones en otra máquina debido a la precisión crítica requerida para estas operaciones, relacionadas con los microcanales, que no toleran ninguna variabilidad. Finalmente, Waters decidió que las funciones del centro de mecanizado vertical iQ300 de Makino (Mason, Ohio) completaban la lista de requerimientos. La máquina es capaz de producir las tolerancias de posicionamiento de submicras y los acabados superficiales que Waters necesitaba para estas piezas.

Para ayudar a tomar la decisión, los empleados de Waters llamaron a John Bradford, líder del equipo de investigación y desarrollo de micromecanizado de Makino, a quien conocieron en IMTS. Luego de discutir posibles soluciones, los miembros del equipo de Waters viajaron al centro de tecnología de Makino en Auburn Hills, Michigan, para ver el equipo en acción. Los planos de las piezas habían sido enviados a Bradford y su equipo antes de la visita y trabajaron en conjunto las piezas que estaban tratando de mecanizar. Bradford y su equipo habían programado el centro de mecanizado vertical iQ300 y seleccionaron las herramientas para esta aplicación específica antes de que el equipo de Water llegara y fueron capaces de producir de forma exitosa piezas terminadas. Luego de otros tres viajes al centro de tecnología con piezas adicionales, el equipo de Waters decidió adquirir el iQ300.

“Vimos que el iQ300 podía hacer el trabajo. En cuestión de días, ellos ejecutaron un proyecto que habíamos estado ejecutando por un año,” indica Jencks. “Vimos esta máquina como el paquete completo. Podía realizar tanto el micromecanizado de precisión como nuestro mecanizado de piezas estándar. Es un equipo de alta tecnología con el que podíamos crecer. Racionalizamos la inversión con esta capacidad de sacar nuestro producto más rápido”.

Con el iQ300, Waters había sido capaz de satisfacer todas las tolerancias críticas en el ancho del canal, la profundidad y el acabado superficial en sus piezas metálicas completamente contenidas, tal y como se había hecho con las piezas de prueba en Auburn Hills. De hecho, la compañía ha usado la máquina para mejorar el desempeño con diversos componentes, produciendo una amplia variedad de operaciones, como canales de 0.0060 pulgadas de ancho y 0.0070 pulgadas de profundidad, indica Charles Murphy, ingeniero mecánico Senior de Waters. Pueden hacerse ajustes de posicionamiento de 0.00005 pulgadas en posición real para operaciones de agujeros críticos asociados a los canales para microfluidos. Y mientras la compañía requiere un acabado superficial de de 5 micras Ra en sus piezas metálicas, es capaz de proporcionar un acabado superficial de entre 1 y 2 micras Ra usando el iQ300.

“Este nivel de precisión y exactitud se mantiene, así la pieza se trabaje por cinco minutos o por cuatro o cinco horas,” indica Murphy. “Y podemos usar diámetros de herramienta tan pequeños como 0.0030 pulgadas sin ningún problema que genere ruptura o afecte la vida útil de la herramienta. Esta capacidad ha abierto un camino completamente nuevo de arquitecturas de producto. Para nosotros, el tamaño de las perforaciones para fluidos influye dramáticamente el comportamiento del instrumento. Ser capaces de operar en el campo hiperfluídico –un lugar en el que no habíamos sido capaces de operar previamente– nos ha abierto las puertas.

Además de tener la capacidad de micromecanizado, ahora Waters puede crear prototipos en tiempos de ciclo más cortos, manteniendo a la vez el control sobre los aspectos más críticos del desarrollo de productos.

Teniendo este “negocio dentro del negocio” para dar soporte de investigación y desarrollo ha sido valioso, dice Jencks. Por ejemplo, si un ingeniero cambia los diseños en la mitad de la fabricación de una pieza, la compañía puede pausar la máquina, actualizar el modelo y mecanizar la nueva operación. Las iteraciones que anteriormente tomaban entre cinco y seis meses para tercerizarse ahora pueden realizarse internamente en dos o cuatro semanas y la retroalimentación sobre los prototipos se obtiene en cuestión de días, en lugar de semanas. Esto significa que el proceso de investigación y desarrollo se completa mucho más rápido y la próxima idea de producto de la compañía se hace realidad más rápidamente, agrega.

“Gracias a que el iQ300 ha llegado a bordo, hemos sido capaces de desarrollar productos para los que no teníamos capacidad de desarrollo en el pasado”, indica Jencks. “La magnitud es mayor que cualquier cosa que hayamos tenido en el taller. Ya hemos podido desarrollar una docena de nuevas líneas de productos que eventualmente irán al mercado. Para nosotros no solo se trata de cortar más rápido, se trata del resultado final. El iQ300 nos ha permitido demostrar físicamente a nuestras directivas nuestra confianza en que los conceptos de producto que estamos desarrollando están realmente a la altura del desarrollo futuro. Esta máquina ha hecho toda la diferencia”.

A medida que Waters ha avanzado con su proceso de investigación y desarrollo, se puede ver una gran cantidad de oportunidades de crecimiento. “Aún hay mucho espacio para crecer usando esta máquina”, indica Matthew Howland, gerente de operaciones de mecanizado. “Hemos usado esta máquina por casi todo el año y continuamos aprendiendo. Hay funciones que aún no hemos probado y esperamos optimizar nuestro proceso aún más”.

Contenido relacionado

Inversión en maquinaria y equipo en México: análisis 2023

Encuentre aquí un análisis detallado sobre las expectativas y tendencias de inversión en activos fijos y maquinaria en México durante 2023.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásSoluciones avanzadas de manufactura para componentes de precisión

Con cuatro nuevos centros de mecanizado de 5 ejes y dos células PH Cell Twin de DMG MORI, esta compañía refuerza su compromiso con la excelencia en la manufactura para sectores exigentes como el automotriz, médico y aeroespacial.

Leer MásLea a continuación

La tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más