Con un intuitivo software CAM, un pensionado aprende a maquinar

Un ingeniero retirado, sin experiencia previa en mecanizado, está aprendiendo a ser un mecánico. El rápido crecimiento de sus habilidades demuestra cómo la nueva tecnología de mecanizado se está volviendo más fácil, posible de adquirir y aplicar.

Hace diez años, Dan Rosenthal se retiró de una exitosa carrera de ingeniería y comenzó un negocio de tutoría en matemáticas que continúa hoy en día. Sus intereses también se volcaron a modelar aeronaves, así como a un trabajo artístico translúcido conocido como litofanía, que hace dos años lo motivó a comprar una fresadora industrial CNC de banco para usar en su casa ubicada en Los Altos, California. El problema era que él no tenía ninguna experiencia en mecanizado.

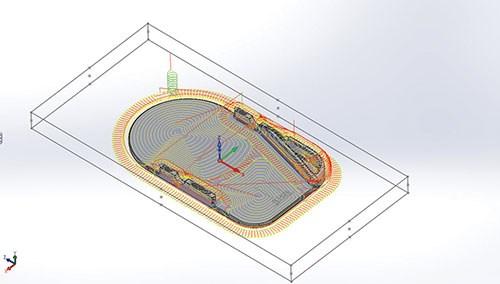

Hoy, las habilidades del señor Rosenthal han madurado de un trabajo básico en 2D en láminas de plástico a partes con complejos contornos en 3D. Sin embargo, el principal motor de la mejora en sus habilidades no es su pasatiempo: es su exclusivo cliente, para quien mecaniza prototipos plásticos. El cliente le ha pedido desarrollar trabajos, cada vez más complejos, y esto le ha permitido volverse más talentoso en el mecanizado en el último par de años.

Dicho esto, la meta de Rosenthal no necesariamente es establecer un próspero negocio de taller de máquinas. En su lugar, él quiere establecer un nivel de pericia en el mecanizado, que le permita crear casi cualquier componente que su cliente pueda requerir o que él pueda necesitar para sus propios proyectos.

Pero, dejando de lado el hecho de que el señor Rosenthal usa una fresadora de banco y que pueda ser considerado un mecánico de “hobby”, su historia es interesante por cuanto demuestra cómo una nueva tecnología de mecanizado –-CAM en particular-– se está volviendo más fácil, y posible de aprender y aplicar. Así que mientras sus actuales metas pueden ser diferentes a aquellas de un taller orientado a la producción, esos talleres pueden apalancar con rapidez la última tecnología de la misma forma para aumentar el nivel de talento de su fuerza de trabajo existente y poner a ritmo a los nuevos reclutados en el taller de una forma más rápida.

Comenzando el mecanizado

Rosenthal entre más aprendía sobre litofanías, más quería mecanizarlas. La litofanía es un trabajo artístico esculpido o moldeado, hecho tradicionalmente de porcelana delgada y translúcida. Tienen lo que parece ser una imagen gruesa que toma vida con una luz posterior (vea las fotos del caballo). Él quería mecanizarlas para sus amigos y familia a partir de plástico Corian, y comenzó a buscar una máquina-herramienta CNC que le permitiera hacerlo.

Claramente, el tamaño de la máquina era importante, porque quedaría en una bahía del garaje doble de Rosenthal (la otra bahía está reservada para el carro de su esposa). La máquina CNC que él compró es una unidad industrial de banco de S&W Engineering que, ciertamente, no es un juguete. Montada en una estructura de acero, pesa 850 libras y ofrece una estructura de acero para servicio pesado con una fundición interna propia para minimizar la resonancia armónica y añadir integridad estructural.

Los recorridos de sus ejes X, Y y Z miden 18 x 12 x 8 pulgadas, y fue comprada con un gran número de opciones que dieron un costo total aproximado de US$100.000. Incluye un husillo de 60.000 rpm que da la velocidad necesaria para desarrollar cortes detallados en plásticos y aluminio con herramientas de diámetro pequeño en portaherramientas balanceados. También solicitó la máquina con un cambiador automático de herramientas de 10 posiciones, una sonda de activación por contacto, una sonda de medición de longitud de la herramienta y una mesa rotativa opcional para permitir el mecanizado en cuatro ejes (aunque él apenas usa la mesa rotativa). Además, la máquina tiene un sistema de chorro de aire, el cual es útil para mecanizar plásticos, y un sistema de entrega de niebla de aceite para partes de aluminio.

Rosenthal usó primero la máquina para crear un gran número de litofanías y otros proyectos de mecanizado personales relativamente sencillos. En 2013, sin embargo, añadió su primer y, por lo menos por ahora, único cliente: un familiar inversionista de capital que supo sobre el trabajo de mecanizado que él estaba haciendo. Su cliente entendió que él no era un mecánico con grandes destrezas en ese entonces, pero decidió darle algunos trabajos sencillos de prototipado en materiales plásticos, sabiendo que él probablemente le ofrecería un tiempo de entrega más rápido que los talleres convencionales, que generalmente no quieren tomar trabajo de una sola parte. Además, el cliente prefería prototipos mecanizados en lugar de aquellos impresos mediante manufactura aditiva, porque las superficies mecanizadas son más suaves que el acabado ligeramente escalonado que deja el equipo aditivo.

Rosenthal dice que el software CAM que el usó originalmente era funcional, pero seguía requiriendo que él tomara algunas decisiones relacionadas con los datos de corte. Estas decisiones probablemente serían fáciles de tomar para un mecánico veterano, pero no para él, dada su limitada experiencia.

Luego de algo de investigación, Rosenthal conoció del software CAM iMachining de SolidCAM y compró el módulo 2D iMachining de esa compañía. Él dice que lo importante en ese momento no fue necesariamente minimizar el tiempo de programación o de mecanizado sino generar patrones de herramientas que no rompieran las herramientas de diámetro pequeño que él estaba usando. Lo que él particularmente apreció del software fue cómo pudo usar esa inteligencia incorporada para generar patrones de herramienta efectivos basados en las capacidades de la máquina y la herramienta. Además, le dio una solución integrada CAD/CAM porque él usaba el software CAD Solidworks. Esto significa que él no tuvo que dejar el ambiente de Solidworks para crear los patrones de herramienta.

Maquinado inteligente

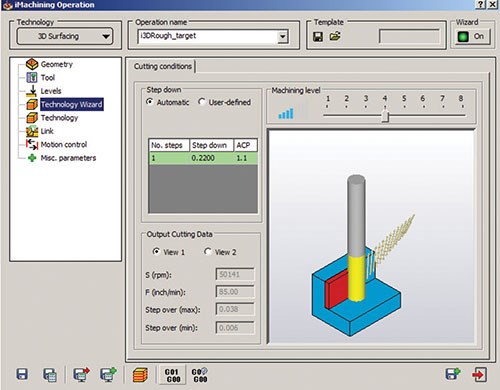

El software iMachining tiene dos características significativas: su patrón de herramientas “espiral mutante” y la interfaz de programación Technology Wizard. El movimiento del patrón de herramientas de espiral mutante está diseñado para mantener una carga consistente en la herramienta a través de un enganche consistente de la herramienta con la pieza de trabajo. El interior del movimiento espiral es circular, mientras que la porción exterior se amolda a la geometría de la pieza de trabajo que está siendo mecanizada. Durante el mecanizado, el patrón de herramientas “muta” del contorno geométrico a un círculo puro o viceversa, dependiendo de si el corte comienza en la porción exterior o interior de la espiral. Para áreas que no pueden ser cortadas con una espiral sencilla, el software automáticamente subdivide esa porción de la geometría, separando canales y esquinas estrechas. Cada subárea se corta luego con su propia espiral.

La mutación es posible porque el software ajusta el paso en varios puntos a lo largo del patrón de herramientas, usando pasos más grandes en puntos gruesos a lo largo de la espiral y unos más pequeños en puntos delgados. El software también usa ajustes de paso (en los límites definidos por el usuario) para mantener en todos los puntos a lo largo de la herramienta una porción igual del cortador agarrado en el material y así conservar una carga de herramienta consistente. Para momentos en los cuales las áreas delgadas del contorno de la espiral requieren un valor de paso más lento para evitar una reducción súbita en la carga de la herramienta, el software ajusta automáticamente la tasa de avance para compensar.

El software también considera la geometría de la pieza de trabajo cuando se imprime este movimiento, para minimizar el corte de aire y los movimientos de reposición.

Un algoritmo propio determina automáticamente los avances, velocidades, pasos y profundidades de corte con base en atributos ingresados en el Technology Wizard, específicos de la máquina, como velocidad de husillo, potencia y rigidez. Esta información se ingresa sólo una vez durante la configuración del software y también se usa para ayudar a crear el posprocesador. En el Technology Wizard puede usarse un deslizador para ajustar la agresividad del mecanizado en una escala de 1 a 8, lo cual altera los datos de corte para lograr una mayor remoción de material, a la vez que se permanece dentro de las restricciones de la máquina y la herramienta de corte. El algoritmo luego usa toda esa información específica de la aplicación para determinar los datos de corte para el trabajo.

El módulo 2D iMachining funcionó bien para el trabajo inicial que el señor Rosenthal hizo para su cliente, mucho del cual involucró el mecanizado de partes de lámina plástica. Sin embargo, ya que el trabajo que se le había pedido desarrollar era cada vez más complicado, yendo de partes prismáticas a partes con superficies contorneadas complejas, Rosenthal decidió comprar el módulo 3D iMachining.

Al igual que el 2D iMachining, el 3D iMachining usa el patrón de herramientas de espiral mutante para mantener una carga consistente mientras se saca ventaja de una porción más larga de la flauta de la herramienta. Las pasadas de desbaste profundos y consecutivos se desarrollan en pasos hacia abajo, mientras que las operaciones de desbaste restantes (cuando son necesarias) se desarrollan en pasos más pequeños hacia arriba.

Cuando Rosenthal adquirió el 3D iMachining, también añadió el módulo de mecanizado de Superficie de Alta Velocidad (HSS) de SolidCAM. Para la mayoría del trabajo, él usa el 3D iMachining para desarrollar operaciones de desbaste, registrando la cantidad de material excedente que debería dejarse para el acabado subsecuente de superficies seleccionadas usando el HSS. Él puede escoger de un gran número de estrategias de mecanizado en el HSS para terminar superficies seleccionadas, como mecanizado de superficie con destalonado, mecanizado de bandas, ranurado, transición entre dos superficies, transición entre dos curvas, entre otros. El HSS fue usado para crear la superficie contorneada en la parte que se aprecia en las fotos.

Acelerar alistamientos

Así como el paquete CAM que usa Rosenthal ha simplificado la programación y la capacidad de sondeo de la herramienta y la parte, el uso de sondas Centroid ha probado ser extremadamente útil (y también fácil de aplicar) para agilizar alistamientos para su trabajo de prototipado de bajos volúmenes. La sonda de medición de herramientas instalada en la mesa de la máquina permite una medición automática de la longitud de la herramienta después que se ha llamado la rutina de sondeo apropiada del software de control Centroid, cargado en un PC cercano a la máquina. Él también puede instalar la sonda activada por contacto en el husillo de la máquina y que usa la función de rotación del sistema de coordenadas del control para determinar la alineación del borde de la parte cuando se instala sobre una mesa. Esto establece no solamente en dónde está ubicada la parte en la mesa, sino también cómo está orientada. De esta forma, no es necesario marcar una parte para asegurar si está paralela a los ejes de la máquina.

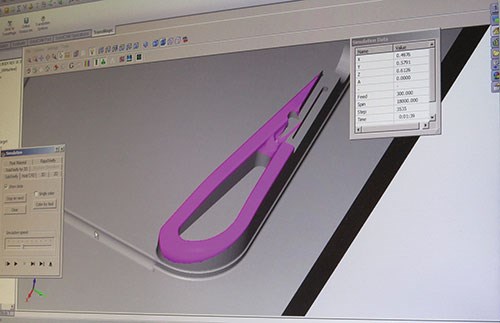

De hecho, Rosenthal usa la capacidad de sondear la pieza como parte de un método de sujeción de trabajos estandarizado que él desarrolló usando una placa localizadora Corian, taladrada con una grilla de agujeros para aceptar las clavijas expansivas DexLoc de Jergens. Los talleres usan normalmente estas clavijas para ubicar las prensas en una subplaca, pero en esta aplicación las clavijas sirven como dispositivos tanto de ubicación como de sujeción de partes.

Con una placa taladrada Corian instalada en la mesa, la máquina realiza cortes frontales ligeros en toda la superficie de la subplaca. Esto deja una superficie de la subplaca normal al eje Z de la máquina, que compensa cualquier variación en la nivelación de la mesa, al tiempo que crea un plano de referencia en el eje Z después de que la superficie es sondeada. Luego, un blanco aserrado, tal como el que se aprecia en la foto, es sondeado para determinar su punto central X-Y, y luego se taladran agujeros con el espaciado correcto para ajustar dos o más ubicaciones de agujeros en la subplaca.

Para asegurar el blanco, Rosenthal inserta clavijas expansivas en las ubicaciones adecuadas de agujeros en la subplaca. La parte superior e inferior de estas clavijas se expande por separado, de modo que él usa primero una herramienta manual para expandir la parte inferior de cada clavija instalada para bloquearla en la subplaca. Luego, el material cae en las clavijas y la parte superior de cada clavija se expande para asegurar la parte para el mecanizado.

Este método de sujeción de trabajos provee una fuerza de agarre adecuada porque las cargas de corte son ligeras para la mayoría del trabajo que desarrolla Rosenthal. Además, ofrece acceso a cinco lados de una parte durante el mecanizado, lo cual no sería posible usando pinzas convencionales. Esto le permite cuadrar con precisión el material aserrado y mecanizar una parte desde la mitad del material (entre las clavijas). Él también puede retirar, voltear y reinstalar fácilmente una pieza de trabajo para acceder a su superficie inferior. Si los agujeros para las clavijas no tienen impacto en el diseño de la parte, Rosenthal también puede hacer perfiles alrededor de las clavijas.

¿Qué sigue?

Entre la fresadora CNC y el compresor de aire en su garaje, Rosenthal tiene un espacio remanente muy limitado. Sin embargo, él quiere añadir un centro de torneado CNC en algún momento. También planea agregar un módulo de mecanizado de cuatro ejes a su paquete CAM cuando comience a encontrar partes que puedan ajustarse bien para ser mecanizadas usando la mesa rotativa que compró.

Dicho esto, Rosenthal aún no está seguro a dónde lo llevará todo esto. Puede ser que realice más trabajos para su cliente actual o consiga nuevos clientes. Mi esperanza, sin embargo, es que él tenga un buen balance entre desarrollar trabajos para otros y para sí mismo, de modo que el mecanizado continúe siendo menos un trabajo y más una experiencia entretenida.

Contenido relacionado

Centro de mecanizado vertical Kafo SV1000

Meximold: En el stand 407, Maincasa trae el centro de mecanizado vertical Kafo SV1000, que se distingue por su control FANUC 0i-MF y guías lineales.

Leer MásCinco tendencias en mecanizado CNC para 2025

El mecanizado CNC evoluciona con tecnologías disruptivas: inteligencia artificial predictiva, manufactura híbrida, IoT y automatización robótica. Soluciones que mejoran precisión, eficiencia y reducen costos operativos.

Leer MásRetos y transformaciones en la producción aeroespacial CNC

Descubra las razones detrás de la transición de CNC Industries hacia un mecanizado en cuatro y cinco ejes y cómo ha mejorado su eficiencia en la producción aeroespacial.

Leer MásCinco estrategias para el éxito en el mecanizado aeroespacial

El mecanizado aeroespacial es un sector de la manufactura exigente y competitivo, pero este taller demuestra cinco formas de alcanzar el éxito en el sector aeroespacial.

Leer MásLea a continuación

Por qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más