Control híbrido CNC facilita la electroerosión desatendida

Este CNC les permite a las electroerosionadoras alternar entre el código G y un sistema CAM integrado para adaptarse a las condiciones cambiantes y hacer más asequible la manufactura sin luz.

La automatización suele centrarse en el movimiento de piezas para que las máquinas sigan cortando, pero cada vez hay más sistemas que les permiten a los fabricantes automatizar tareas que se consideraban demasiado cerebrales para un ordenador.

En el caso de GF Machining, se trata de la programación dinámica, que autoriza a los controles de electroerosión de la empresa guardar y generar automáticamente trayectorias de herramientas.

Historia y evolución de los controles CNC

Durante años, GF Machining ha ofrecido dos opciones de controles de electroerosión: un CNC de código G y un control con un sistema CAM integrado y una interfaz hombre-máquina (HMI) que le permite al usuario restablecer las prioridades en la máquina.

Aunque muchos usuarios prefieren la sencillez y familiaridad del control de código G, el sistema CAM le facilita al usuario adaptarse con fluidez a los cambios de parámetros gracias a la programación dinámica.

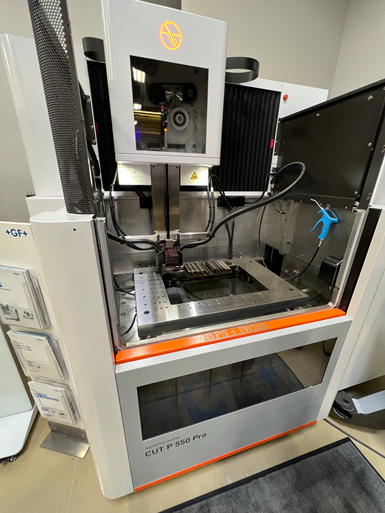

La programación dinámica le permite al usuario cambiar rápidamente las prioridades en mitad de un trabajo, generando el código G para realizar los cambios deseados. GF Machining ofrece esta función en su control Uniqua, que está disponible en muchas de las máquinas de la empresa, incluida esta Cut P 550 Pro.

La programación dinámica, que le permite al control ajustar las prioridades con una intervención mínima del usuario, produce de forma autónoma código G para adaptarse a las necesidades del trabajo.

El control guarda los programas de piezas y las trayectorias de corte en una base de datos accesible en la máquina, lo que les permite a los usuarios realizar cambios sobre la marcha.

“Digamos que ha programado la máquina para hacer el corte A, luego B y después C —explica Eric Ostini, responsable de desarrollo de negocio de GF para Norteamérica—. Con la programación dinámica puede cambiarlo de A-B-C a A-C-B. O si de repente necesita dar prioridad a una pieza de trabajo diferente, o si un alambre está ligeramente fuera de posición, puede hacer esos cambios inmediatamente”.

Esta función es excelente para operaciones que requieren una estrecha supervisión del operario. Por ejemplo, los usuarios pueden modificar la forma de entrar o salir de una pieza en el control.

“Supongamos que quiere cortar la pieza en línea recta —dice Ostini—, pero se forma una gran rebaba por donde saldría. Puedes cambiar con rapidez la trayectoria del hilo para salir de la pieza radialmente y evitar la rebaba”.

Ventajas de la integración CAM

El control utiliza algoritmos para determinar los movimientos específicos necesarios, lo que les permite a los usuarios evitar la rebaba sin tener que programar el código G necesario para ello.

Aunque estas funciones son útiles, muchos usuarios prefieren el control por código G, sobre todo para trabajos más sencillos. “A veces solo necesitas hacer un par de cortes, y no quieres navegar por un menú para eso cuando puedes simplemente conectar el código G —dice Ostini—. Por muy gratificante que sea, el sistema CAM puede ser difícil de aprender”.

Con la esperanza de cerrar la brecha entre sus bases de clientes de código G y CAM, GF desarrolló el control Uniqua, que incorpora los sistemas de código G y CAM en un único control.

El control Uniqua es una HMI que funciona como un híbrido entre el CNC de código G de GF Machining y el sistema CAM integrado, lo que le permite al usuario cambiar rápidamente entre la programación de código G y el uso del CAM. La empresa lo ve como una forma de incentivar a los usuarios a experimentar con la programación dinámica, que reduce considerablemente el tiempo dedicado a programar piezas y hace más accesible la manufactura desatendida.

Uniqua: innovación en el control de CNC y CAM

Uniqua ofrece a los usuarios la posibilidad de cambiar rápidamente entre un CNC de código G y una versión simplificada del control integrado CAM de la empresa. Esto facilita que los usuarios se beneficien tanto de la sencillez de un CNC de código G, como de la adaptabilidad de la programación dinámica.

“Vemos Uniqua como una forma de ofrecer a los clientes un control conocido y, al mismo tiempo, hacer más accesibles las opciones de programación dinámica a los usuarios que no están familiarizados con ella en la práctica”, afirma Ostini.

Hacer que estas opciones sean más accesibles es importante porque Ostini considera que la programación dinámica es un paso importante hacia la automatización de la electroerosionadora para la manufactura sin luz.

Hacia una manufactura desatendida: el futuro de la electroerosión

Uno de los ejemplos más claros de la utilidad de la programación dinámica es la función Temprano/Tarde. “Supongamos que un viernes por la tarde, un operario coloca una pieza en cada lado de la máquina —explica Ostini—. Juntas, tienen veinte cavidades que cortar, pero el turno del operario termina en dos horas, tiempo para cortar una sola cavidad”.

Normalmente, un operario en esta situación tiene dos opciones: reprogramar todo el trabajo para que funcione durante el fin de semana sin supervisión o hacer lo que pueda en dos horas y terminar la mayor parte del trabajo el lunes.

“Con la programación dinámica, el operario puede cambiar a una capacidad tardía y salir por la puerta”, dice Ostini.

Con la capacidad tardía, el control reorganiza de forma independiente el programa para completar la mayor cantidad de trabajo posible sin la intervención del operario. No solo encuentra una forma eficaz de hacer tantos cortes como sea posible, sino que reconoce qué pasos requieren la intervención física del operario y los deja para el lunes, cuando los trabajadores que regresan encontrarán que los esperan dos piezas casi terminadas.

Además, los programadores de electroerosionadoras que prevén operaciones desatendidas pueden reducir considerablemente el tiempo de programación de las piezas.

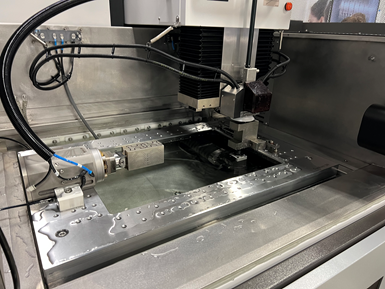

A diferencia del mecanizado, que puede beneficiarse de numerosas tecnologías de movimiento de piezas, el trabajo de electroerosión desatendida se basa casi exclusivamente en el procesamiento por lotes, es decir, en la colocación de varias piezas en una única zona de trabajo.

Un factor limitante de este método es la programación: con los controles estándar, los usuarios tienen que programar cada pieza por separado, además de los programas para mover el hilo entre las piezas. Esto significa que incluso la programación de piezas idénticas implica la programación de conjuntos separados de coordenadas y movimientos del hilo, incluido el código para mover el hilo de vuelta al punto de origen.

La programación del código G puede llevar mucho tiempo, sobre todo en el caso de piezas complicadas. Sin embargo, la posibilidad de guardar, recuperar y ajustar automáticamente el código G hace que la programación dinámica sea una opción atractiva para muchos talleres.

Eficiencia pperativa con programación dinámica

Mediante la función de programación dinámica, los usuarios pueden resaltar los trabajos guardados, introducir las posiciones de las piezas y pulsar start. El control genera automáticamente el código del programa, incluidos todos los movimientos no relacionados con el corte.

“Incluso los programadores calificados pueden beneficiarse de este tipo de ahorro de tiempo”, afirma Ostini.

Aunque no llegan al nivel de inteligencia artificial, estas capacidades le permiten a la máquina generar código de forma autónoma y ahorrarle tiempo al operario. Los usuarios deben programar las geometrías de las piezas y las trayectorias de corte en la máquina utilizando sus conocimientos para identificar las eficiencias que benefician al taller.

Sin embargo, la capacidad del control para guardar esta información y generar código para su uso posterior elimina el trabajo redundante para los programadores calificados, lo que les permite poner las máquinas en funcionamiento más rápidamente y pasar a realizar más tareas. En palabras de Ostini: “La programación dinámica le permite al operario intermedio o principiante funcionar al nivel de un programador calificado y le facilita al programador calificado hacer un uso más eficiente de su tiempo”.

Contenido relacionado

Software CAD/CAM en IMTS 2024: potencia la precisión y la productividad

Las innovaciones de software CAD/CAM presentadas en IMTS 2024 hicieron hincapié en el papel fundamental que desempeñan las herramientas digitales avanzadas en la manufactura moderna.

Leer MásConsejos para diseñar programas CNC efectivos

El modo en que se formatea un programa de código G afecta directamente la productividad del personal que lo utiliza. Diseñe programas CNC que faciliten el trabajo de las personas encargadas de la configuración del CNC y de los operarios.

Leer MásGeometrías en mecanizado: fresas escariadoras de segmento circular

Explore las diferencias y ventajas de las fresas escariadoras tipo barril y segmento circular, y cómo impactan las operaciones de semiacabado y acabado.

Leer MásCAM: ¿Puede ChatGPT crear programas de código G utilizables?

Desde su debut a finales de 2022, ChatGPT se ha utilizado en muchas situaciones, desde escribir historias hasta escribir códigos, incluido el código G. Pero, ¿es útil para los talleres? Hemos pedido su opinión a un experto en CAM.

Leer MásLea a continuación

El papel de las chispas en el electroerosionado por penetración

Aprenda cómo las chispas y su velocidad afectan el proceso de electroerosionado (EDM) y cómo la relación entre cada chispa individual, el electrodo y la pieza de trabajo mejora la eficiencia.

Leer MásPor qué usar la electroerosión en su taller metalmecánico

Fabricantes de máquinas electroerosionadoras y de centros de mecanizado analizan cuándo usar un proceso de electroerosión y cuándo el fresado de alto rendimiento.

Leer Más¿Qué es el mecanizado por descarga eléctrica o electroerosión?

El mecanizado por descarga eléctrica, o EDM (Electrical Discharge Machining), es una forma de mecanizado sin contacto que dispara chispas desde un electrodo o alambre para vaporizar material de cualquier dureza.

Leer Más