Entendiendo el electropulido

En comparación con otras opciones para desbarbar altos volúmenes de partes metálicas, se dice que este proceso es particularmente adecuado para las imperfecciones más pequeñas y las piezas de trabajo más frágiles.

Después de cierto límite, el desbarbado se vuelve más fácil. Es decir, cuando los tamaños de parte son lo suficientemente pequeños y los volúmenes son lo suficientemente altos, pueden limpiarse varios cientos o incluso miles a la vez, bien sea golpeando uno contra otro, contra un medio diferente o ambos.

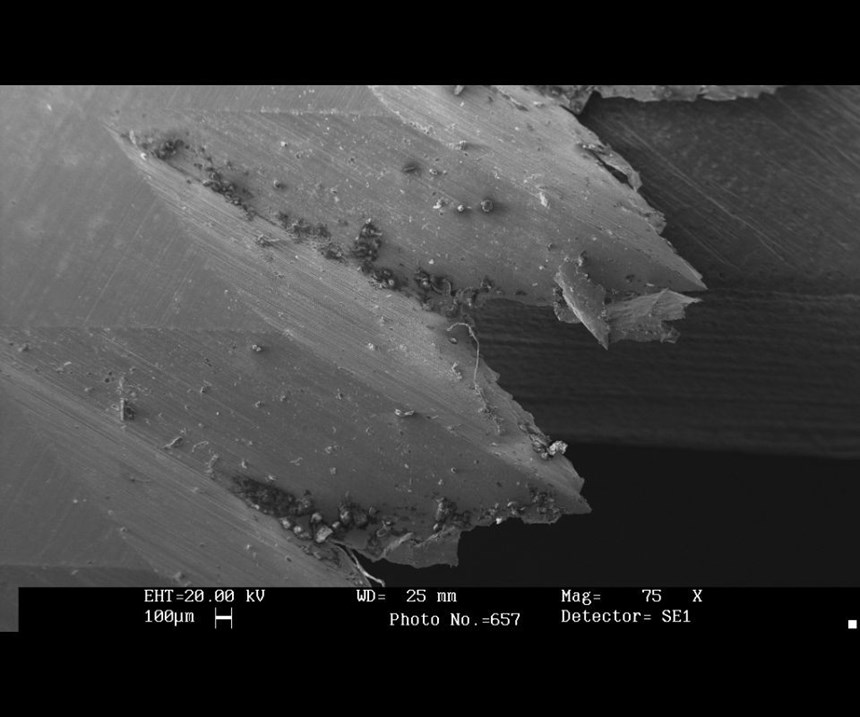

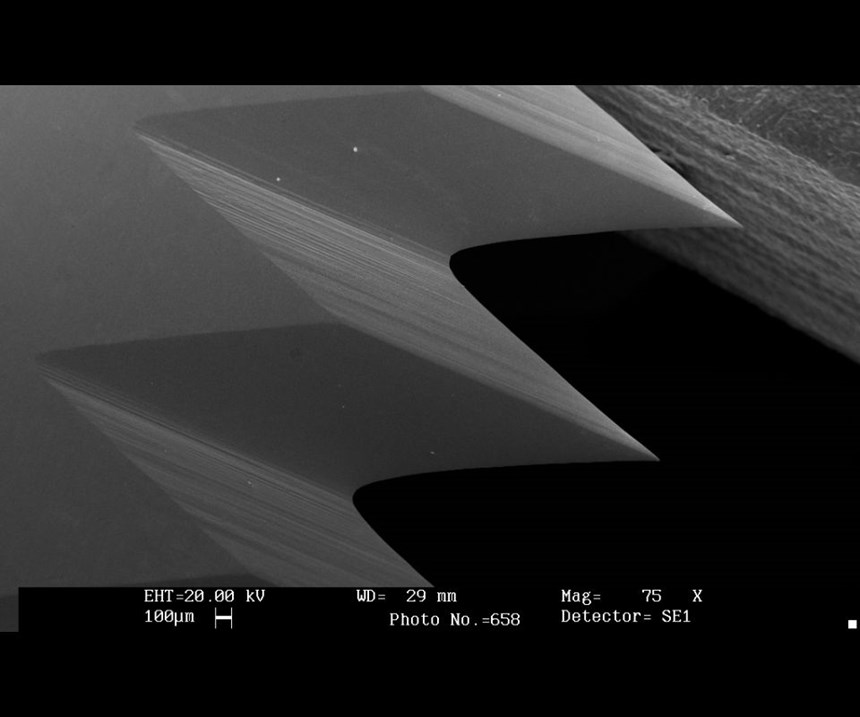

Sin embargo, el volumen no es el único factor por considerar cuando se escoge un proceso de desbarbado para partes metálicas en altos volúmenes. Entre más pequeñas sean las rebabas y la parte más delicada, mayores son las ventajas de retirar estas protrusiones elevadas y afiladas mediante medios no mecánicos. Específicamente, a través de cargas eléctricas que se llevan naturalmente a los puntos altos de una superficie, de forma similar a un rayo que toca la copa de un árbol.

Este proceso es conocido como electropulido, y el “golpe del rayo” ocurre no en el aire abierto, sino en un baño químico. Un rack lleno de piezas de trabajo, cargadas positivamente para servir como ánodo, se sumerge en esta solución de electrolitos con cátodos cargados negativamente. Arrastrados hacia los cátodos mediante el proceso de la electrólisis, fragmentos diminutos de material son retirados de las piezas de trabajo y llevados al electrolito, dejando detrás una superficie limpia y suave. Después de eso, varios pasos de lavado retiran cualquier electrolito residual antes de secar las partes. Con una remoción de material altamente repetible y controlada a ±0.0002 pulgadas, pueden desbarbarse partes de apenas 0.004 pulgadas de espesor sin el riesgo de muescas u otras imperfecciones que podrían resultar de un contacto físico, aunque sea el más ligero.

Aunque la naturaleza no mecánica del electropulido lo hace apto para la mayoría de las aplicaciones de desbarbado delicadas y de alto volumen, también está ampliamente limitado a esas aplicaciones. Entre mayor sea la corriente eléctrica aplicada, mayor es la cantidad de material retirado, pero los resultados son menos uniformes. Así, el proceso es generalmente adecuado sólo para microrrebabas, o para aquellas que sobresalen menos de unos 0.0015 de la superficie de la parte.

Las partes con rebabas más grandes son mejores candidatas para procesos como el tambor rotatorio y el acabado vibratorio. A diferencia del electropulido, estos procesos se apalancan en medios mecánicos para suavizar superficies y redondear filos agudos. En el tambor rotatorio, el mecanismo de remoción de material consiste principalmente en las piezas de trabajo mismas, las cuales se ponen en un contenedor giratorio junto con un compuesto abrasivo, el cual se lleva en un medio que también ayuda a proteger las partes. Como beneficio colateral, el impacto repetido asociado con este proceso puede aumentar la resistencia de algunas aleaciones. En el acabado vibratorio, el medio de remoción consiste en pellets especialmente formados que se ponen con las partes en un recipiente o tina que vibra a alta frecuencia. En comparación con el rotatorio, este proceso tiende a ser más rápido y más suave con las partes. También ofrece la oportunidad de desbarbar características internas de la parte.

Sin embargo, ambos procesos pueden dejar protrusiones de material e imperfecciones en la superficie. En aplicaciones con requerimientos estrictos de acabado superficial, el electropulido puede convertirse así en un complemento a estos procesos generalmente más eficientes como un paso secundario del acabado. Determinar el proceso de acabado correcto o serie de procesos de acabado generalmente requiere experimentar con muestras y prototipos más pequeños mucho antes de escalar a la producción completa.

¿El electropulido debería ser parte de su ecuación de acabado? Aquí hay algunos puntos clave por considerar:

Se enfoca más que sólo en rebabas

La cantidad de material a retirar – expresada por las tolerancias dimensionales – es la principal consideración en determinar si una parte es una buena candidata para el electropulido. Después de todo, como un proceso de acabado real, el electropulido retira material suavemente de todas las caras de una parte. Aunque esto facilita los acabados superficiales en el orden de 4 a 32 Ra, también significa que debe retirarse material en algún punto entre 0.0005 y 0.001 pulgadas para que el proceso sea efectivo. Dado que las rebabas tienden a adelgazarse a medida que se proyectan más allá de la superficie, el ancho de la base de la rebaba es una consideración más importante que la altura.

Se requiere más que sólo tecnología

Aunque los recursos están disponibles para que cualquiera aprenda los fundamentos del electropulido, el proceso generalmente es subcontratado en lugar de conducido internamente. Una razón principal de esto es que producir los resultados deseados es de muchas formas un arte y una ciencia. Los trabajos difieren en términos de materiales, especificaciones del acabado superficial y otros requerimientos. Los parámetros de procesamiento y la mezcla precisa de electrolitos requeridos difieren en consecuencia.

La sujeción de trabajos puede ser compleja

Los parámetros y las formulaciones del electrolito no son los únicos aspectos de este proceso que requieren una experticia importante. Incluso un proceso no mecánico requiere algunos medios para sujetar las partes en su sitio. Esto es porque las partes deben llevar corriente de forma uniforme. Como resultado, las partes no pueden simplemente “colgar de un gancho”, como sí lo podrían hacer para el electroplateado, un proceso que usa corriente eléctrica para añadir, en lugar de retirar, metal; no obstante, se compara con frecuencia con el electropulido. Una estantería personalizada y dedicada a partes frágiles puede ser tanto difícil como demorada de configurar.

Trabaja más que sólo en el inoxidable

Junto con la experticia necesaria para todo lo anterior, algunos proveedores del servicio de electropulido pueden procesar una mayor variedad de materiales de lo que muchos probables clientes creen. Además del acero inoxidable, el proceso es apto para bronce, cobre, aceros al carbono, aleaciones de níquel, titanio, Nitinol y otros – casi cualquier aleación, de hecho.

Contenido relacionado

Mecanizado completo: innovación para una producción sostenible

El futuro de la manufactura de componentes metálicos está en la sostenibilidad y eficiencia. Los proveedores del sector le apuntan a soluciones y tecnologías de mecanizado completo para optimizar procesos

Leer MásRectificado: elección de granos y revestimientos superabrasivos

La forma del grano superabrasivo y la composición del revestimiento desempeñan un papel importante en la idoneidad de las muelas para diferentes aplicaciones.

Leer MásRectificadoras CNC: la importancia del control de calidad en el proceso

¿Qué se puede medir y controlar en el rectificado para conseguir superficies perfectamente acabadas? Conozca cómo la supervisión inteligente aumenta la calidad y reduce los desperdicios.

Leer MásEscoja la rueda de rectificado correcta

Conozca las propiedades y aplicaciones de los distintos tipos de abrasivos en ruedas de rectificado y cómo afectan el proceso. Aprenda a elegir la rueda abrasiva adecuada para sus necesidades.

Leer MásLea a continuación

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer Más